Вступ

Залізничний

транспорт у всьому світі займає значну

частину ринку послуг, які пов’язані

з організацією та забезпеченням

перевізного процесу [4–6,

8–11].

Головним завданням залізниць є підвищення

рівня безпеки руху поїздів, на яку

впливають надійність і безвідмовність

рухомого складу, ліній електропередач

та зв’язку, пристроїв блокування, стан

і профіль колії.

На безпеку

руху поїздів та техніко-економічні

показники перевізної роботи у ПАТ

«Українська залізниця» значною мірою

впливає технічний стан вантажного

вагонного господарства [4, 7,

8]. Для підвищення техніко-економічних

показників останнім часом розглядається

можливість збільшення міжремонтних

пробігів вантажних вагонів без зниження

рівня безпеки руху поїздів. Досягнення

такої мети можливе на основі використання

двох підходів. Перший – пов’язаний з

розробкою нових зразків вантажного

рухомого складу зі збільшеним міжремонтним

пробігом та виготовленням нових окремих

елементів для вагонів, що експлуатуються,

наприклад, візків та колісних пар з

підвищеними фізико-механічними та

триботехнічними властивостями. Другий

– пов’язаний із застосуванням нових,

більш ефективних, технологій ремонту

вантажних вагонів, що забезпечують

необхідне підвищення міцнісних та

зносостійких властивостей існуючих

експлуатованих зразків для збільшення

їх міжремонтного пробігу.

Перший варіант,

дійсно, є найнеобхіднішим, оскільки

більше 80 % експлуатованого вантажного

рухомого складу є морально зношеним.

Але, враховуючи наявні фінансові

ресурси, ПАТ «Українська залізниця»

не має можливості одночасно замінити

декілька тисяч зразків вагонної техніки,

що експлуатується і якій продовжено

термін служби, оскільки для цього

необхідно залучати валютні кредити та

лізингові кон’юктури.

На цей час, з

урахуванням економічного стану України,

другий напрям є найбільш прийнятним,

оскільки не потребує залучення значних

фінансових вкладень для ПАТ «Українська

залізниця».

На основі звітів

ПАТ «Укрзалізниці» про стан безпеки

руху на залізницях України було виконано

аналіз несправностей вантажних вагонів,

що призвели до транспортних подій у

2013–2015 рр. Слід зазначити, що несправності

візків вантажних вагонів мають позитивну

динаміку – від 7 % у 2013 році до 15 % у 2015

році від загальної кількості відмов

вагонів. У 2014 р. відбулось збільшення

на 10 %, а в 2015 р. – на 45,5 % порівняно з

попереднім роком [4, 7].

Крім

того, більше 80 % візків вантажних вагонів

є морально та фізично зношеними, що з

кожним подальшим роком експлуатації

буде призводити до накопичення дефектів

в металі з утворенням тріщин через

зниження втомлюваної міцності, а також

призводити до раптових відмов вагонів

[4–6,

8–14].

В цей час експлуатація

вагонного парку відбувається в умовах

підвищеного використання вантажопідйомності

вагона і високих швидкостей руху. В

результаті навіть при русі на прямолінійних

ділянках – сила інерції досягає значень,

що достатні для відриву п’ятників від

поверхні підп’ятника [4].

При

обстеженнях надресорних балок встановлено

[4, 6],

що глибина зносів опорних поверхонь

підп’ятників, упорних поверхонь

зовнішніх і внутрішніх буртів різко

зросла. Зазначене відбувається при

підвищенні інтенсивності переміщень

п’ятників відносно підп’ятників.

Додатковий вплив відбувається при

кромочному обпиранні п’ятників на

підп’ятники і наступний їх відносний

поворот під час проходження кривих, що

в результаті призводить до максимальної

глибини зносу опорної поверхні

підп’ятників, інтенсивність такого

зносу може складати до 1 мм в рік.

В експлуатації

вантажних вагонів відбувається

нерівномірний знос підп’ятника, що

пов’язаний з інтенсивністю проходження

вагонів по кривих колії малого радіуса

[4, 8]. При цьому відбувається нерівномірне

збільшення навантажень у візку вантажного

вагона (розвантаження одного буксового

вузла, надмірне збільшення навантаження

на протилежний буксових вузол тощо).

Мета

Проаналізувати

технічний стан вантажних вагонів та

технологічні методи, що застосовуються

під час ремонту. Встановити можливі

шляхи для підвищення ресурсу візків

вантажних вагонів. Розробити математичну

модель для описання геометрії зносу

вихідної поверхні підп’ятника

надресорної балки візка на відповідному

життєвому циклі вантажного вагона.

Методика

Ресурс

підп’ятника можна підвищити за рахунок

застосування сталей з поліпшеними

механічними властивостями. Аналіз умов

роботи і результатів експлуатації

надресорних балок візків вантажних

вагонів з низьколегованих сталей марок

20ГЛ, 20ФЛ і 20ГФЛ, що відносять до

ферито-перлітного класу, показав [4,

8], що ці деталі при роботі

в умовах сухого тертя і наявності

високих контактних і ударних навантажень

мають низьку зносостійкість при

інтенсивності зносу робочих поверхонь

1,2–2,0 мм на 100 тис. км пробігу.

Застосування

на залізничному транспорті маловуглецевих

і низьколегованих зварювальних

матеріалів забезпечує міжремонтний

пробіг відремонтованих деталей усього

в 160 тис. км, що відповідає 2 рокам

експлуатації [4, 8].

Деталь за весь термін служби піддається

ремонту наплавленням до 10 разів. При

щорічній потребі в ремонті вантажних

вагонів в 100 тис. одиниць витрати

залізничного транспорту на відновлення

литих деталей вантажних вагонів

обчислюється мільярдами гривень.

Зменшити знос робочих поверхонь литих

деталей вагонів намагалися в останні

10–15 років за рахунок застосування

різних способів поверхневого зміцнення

і установки прокладок зі зносостійкої

сталі [4, 8].

Досвід застосування об’ємно-поверхневого

гартування, електро-імпульсної обробки,

індукційного, плазмово-порошкового,

дугового наплавлення високолегованим

дротом ферито-мартенситного класу

литих деталей вагонів і встановленням

на них зносостійких елементів зі сталі

30ХГСА показав [4, 8],

що на сьогодні не існує універсального,

ефективного і надійного захисту від

зносу при терті. Наявність ударних

навантажень в зоні контакту деталей

надресорної балки не дозволило

застосувати матеріали високої твердості,

яким властива підвищена крихкість.

У випадку збільшення

міжремонтного пробігу експлуатованих

вантажних вагонів виникає необхідність

у підвищенні фізико-механічних та

триботехнічних властивостей основних

деталей візка, таких як: надресорна

балка і бічні рами. Слід зазначити, що

при відчепленні вантажних вагонів в

поточний ремонт – понад 20 % таких

відчеплень пов’язані з наднормативною

величиною зносу взаємодіючих поверхонь

тертя, що в 1,2–1,5 разу перевищує гранично

допустимі значення [4]. Після виконаного

ремонту у понад 15 % вантажних вагонів

не забезпечується регламентований

нормативний пробіг в 120 тис. км. Під час

ремонту вантажних вагонів понад 80%

складових деталей відновлюються

технологічними методами [1, 4, 8]:

наплавленням або напилюванням і, у разі

потреби, в комплексі з механічною

обробкою. При використанні цих

технологічних методів для ремонту

деталей візка не забезпечується величина

нормативно встановленого міжремонтного

пробігу, а значення ресурсу складає

65–75 % від ресурсу нових зразків.

Низька

якість застосовуваних технологічних

методів відновлення всіх, а особливо

навантажених, деталей візка вантажного

вагона є головною причиною підвищеної

інтенсивності їх зносу [4,

8, 14], що, в свою чергу,

через можливу втрату працездатного

стану деталей візка призводить до

зниження безпеки руху поїздів та

збільшення фінансових витрат, необхідних

для виконання позапланових ремонтів

візків.

Завдання, що полягає

у забезпеченні нормативно встановленого

міжремонтного пробігу вантажного

вагона з використанням технологічних

методів підвищення фізико-механічних

та триботехнічних властивостей

складових деталей візка є актуальним,

вирішення якого повинно ґрунтуватись

на застосуванні сучасних, більш

ефективних, методах забезпечення

необхідного рівня зносостійкості і

міцності відновлюваних деталей візка

вантажного вагона.

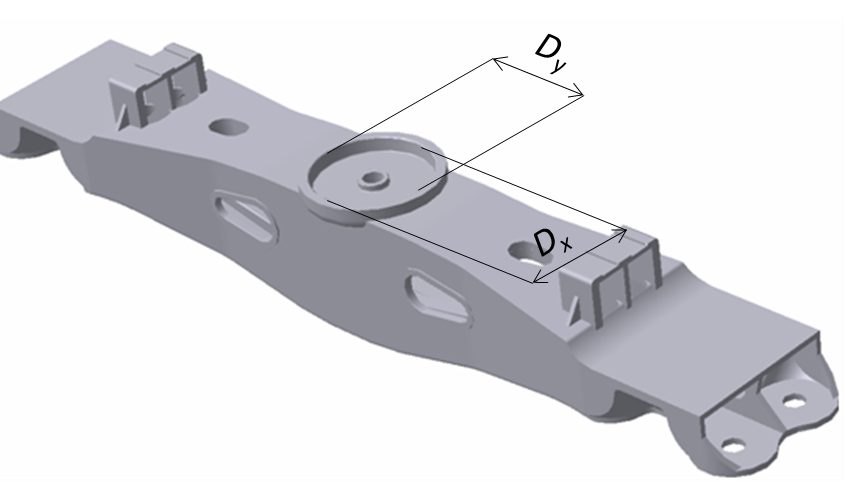

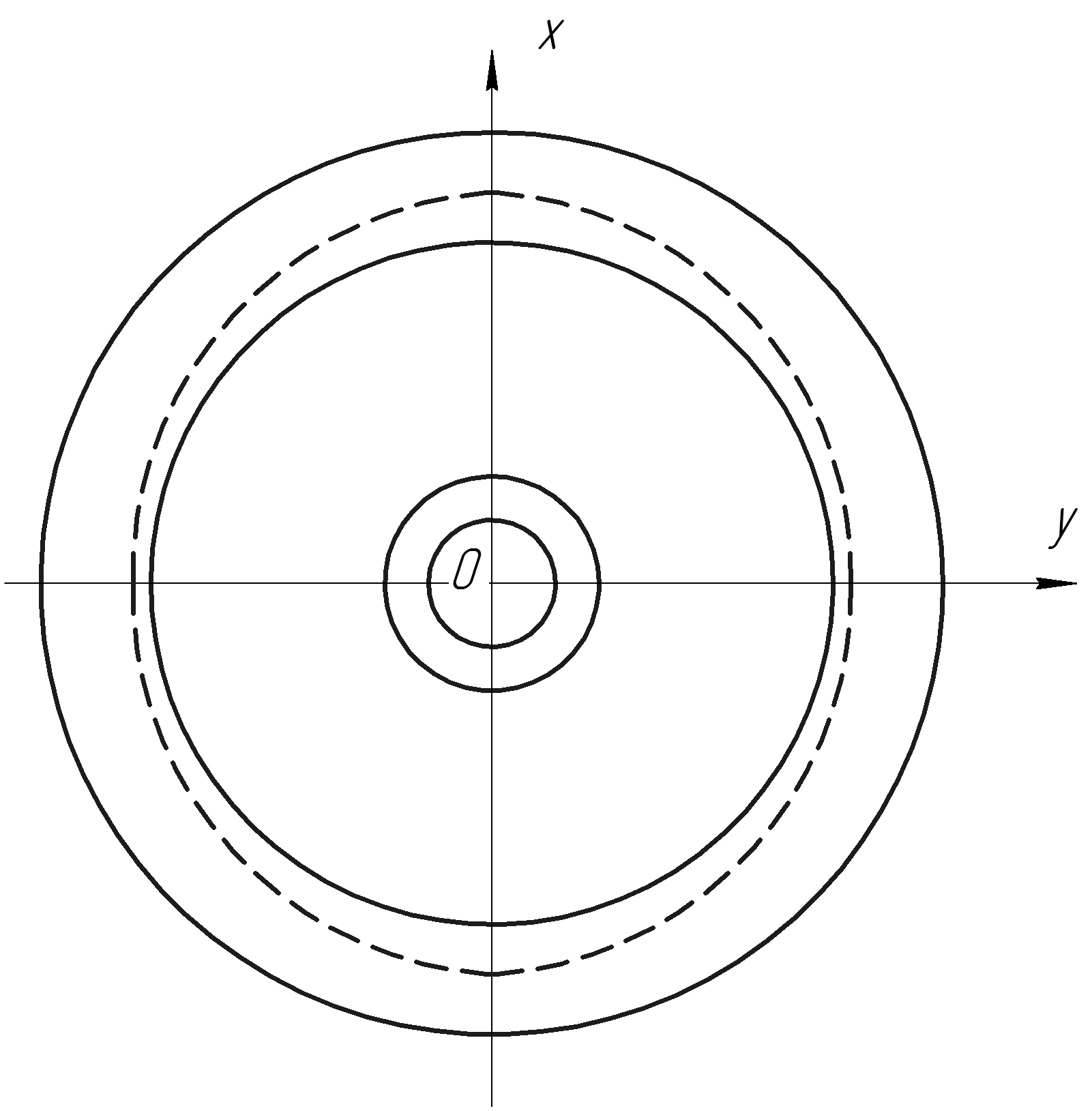

Під час

експлуатаційних досліджень підп’ятників

вимірювались діаметри: за подовжнім

напрямком щодо вагона – діаметр Dх

та поперечним напрямком – діаметр Dy

(рис. 1).

Рис. 1. Місця виміру діаметрів

підп’ятника

Fig. 1. Places of

measuring the center plate diameters

Результати

Виконаний

аналіз експлуатаційних зносів п’ятників

і підп’ятників показав, що за подовжнім

напрямком щодо вагона, діаметри Dх

як підп’ятника, так і п’ятника змінюються

інтенсивніше, ніж Dy,

тобто в поперечному напрямку вагона

(відбувається овалізація). Оскільки Dх

> Dy,

то необхідність ремонту деталей

п’ятникових вузлів буде визначатись

зносом діаметрів Dх.

Основні результати

зносів п’ятникових вузлів та прогнозні

пробіги вантажних вагонів наведені в

табл. 1.

|

Величини

|

Середня

інтенсивність

зносу,

мм/104

км

|

Вимірювання

після 137,7 тис. км, мм

|

Нормативні

граничні значення, мм

|

Прогнозні пробіги,

тис. км

|

|

|

|

|

|

За статистично

максимальним / мінімальним значенням

|

За математичним

очікуванням

|

|

Діаметр підп’ятника

|

0,308

|

305,4

|

308

|

170

|

240

|

|

Діаметр п’ятника

|

0,076

|

298

|

294

|

252

|

745

|

З даних таблиці

випливає, що знос підп’ятника відбувається

значно інтенсивніше, ніж знос п’ятників.

Це підтверджується і результатами

вимірів після пробігу вагонів понад

137,7 тис. км. Найбільший виміряний діаметр

підп’ятника становив 305,4 мм, тобто

величина зносу дорівнює 5,4 мм, або 1,8 %,

тоді як найменший виміряний діаметр

п’ятників склав 298 мм, тобто знос

становить 2 мм, або 0,67 %.

Прогнозні

експлуатаційні пробіги, що передбачають

появу перших ознак граничного зносу

мають такі значення:

– за

підп’ятниками – 170 тис. км;

– за

п’ятниками – 252 тис. км.

Математичне

очікування граничного значення діаметрів

підп’ятників спостерігається при

пробігу в 240 тис. км, тоді як за діаметром

п’ятників – при пробігу в 745 тис. км.

Порівняно з

старотиповими візками мод. 18-100,

інтенсивність зносу підп’ятників

нижче вдвічі. Проте, зносостійкість

підп’ятників варто підвищувати, щоб

гарантовано забезпечити ресурс в 300

тис. км – до першого деповського ремонту.

Одним

із способів підвищення ресурсу

підп’ятників під час ремонту є

застосування наплавлення чи напилювання,

але із забезпеченням дискретної міцності

та зносостійкості у поздовжньому та

поперечному напрямках відповідно до

осі вагона. При цьому, поверхня в напрямку

діаметра Dх

підп’ятника повинна відновлюватись

більш міцним та зносостійким матеріалом,

а поверхня в напрямку діаметра Dy,

– менш міцним.

Для встановлення

меж розподілення відновлюваного

матеріалу на діаметрі підп’ятника

необхідно розглянути втомний процес

зносу під час взаємодії з п’ятником і

описати геометрію поверхні зносу

підп’ятника.

Розглянемо

зміну форми перерізу підп’ятника з

математичної точки зору, врахувавши

напружено-деформований стан робочої

поверхні [1–3].

Для цього спрямуємо вісь ОХ

вздовж вантажного вагона, а ОУ і OZ

– у взаємно-перпендикулярних напрямках

перерізу вагона (рис. 2).

Тоді координати

точок поверхні підп’ятника відповідно

до рис. 2 визначимо за виразами:

; (1)

; (1)

; (2)

; (2)

; (3)

; (3)

де

,

,

,

,

– функції, що характеризують деформацію

стиску в перерізах ХОУ, ХОZ,

YOZ підп’ятника,

що відбуваються в процесі експлуатації;

с1,

с2,

с3

– константи форми поверхні;

– функції, що характеризують деформацію

стиску в перерізах ХОУ, ХОZ,

YOZ підп’ятника,

що відбуваються в процесі експлуатації;

с1,

с2,

с3

– константи форми поверхні;

,

,

,

,

– девіаторні частини тензора деформацій,

що відповідають за поверхневу зміну

підп’ятника, а під коренем розміщені

функції переміщення точок п’ятника

відносно підп’ятника у відповідних

напрямках руху.

– девіаторні частини тензора деформацій,

що відповідають за поверхневу зміну

підп’ятника, а під коренем розміщені

функції переміщення точок п’ятника

відносно підп’ятника у відповідних

напрямках руху.

Рис. 2. Зміна форми підп’ятника

Fig. 2. Reshape

of center plate

Слід відмітити про

відсутність фактора часу в рівняннях

(1–3), тобто за допомогою цих рівнянь

можна описати траєкторію руху точок

поверхні підп’ятника. Для визначення

зміщення точок з опорної поверхні на

зношену поверхню необхідно розкласти

ці рівняння в ряд Тейлора і обмежитись

похідними першого порядку, оскільки

вищий порядок не буде здійснювати

суттєвого впливу на напружено-деформований

стан підп’ятника.

Деформацію

матеріалу підп’ятника у відповідній

точці можна визначити подовженням або

стискуванням лінійного навантаженого

елемента поверхні, що проходить через

цю точку. Координати такого навантаженого

елемента по відношенню до відповідної

точки будуть дорівнювати [2,

3]:

, (4)

, (4)

де ρ

– радіус навантаженого елемента; l,

m, n

– спрямовуючі косинуси, що відображують

умови навантаження тертям.

Визначити

зміщення uх,

uу,

uz

навантаженого елемента в процесі руху

вздовж осей ОХ, ОУ, OZ

під час деформації можна на основі

таких виразів:

; (5)

; (5)

; (6)

; (6)

. (7)

. (7)

В процесі тертя та

зношування радіус навантаженого

елемента підп’ятника буде змінюватись

відповідно до виразу:

(8)

(8)

Відносна

деформація навантаженого елемента

підп’ятника при терті для відповідних

осей становить [1–3]:

;

;

; (9)

; (9)

;

;

. (10)

. (10)

Відповідно

до закона Гука [2], тензори

деформацій і напружень можна подати

для загального випадку в такому вигляді:

(11)

(11)

де

,

,

,

,

– нормальні напруження навантаженого

елемента підп’ятника вздовж осей

координат;

– нормальні напруження навантаженого

елемента підп’ятника вздовж осей

координат;

,

,

– пружні сталі Ламе навантаженого

елемента підп’ятника;

– пружні сталі Ламе навантаженого

елемента підп’ятника;

;

;

τxy,

τzx,

τyz

– дотичні напруження;

,

,

,

,

.

.

Якщо останню систему

рівнянь (11) підставити у рівняння

рівноваги, то отримаємо:

. (12)

. (12)

Після перетворень

і спрощень, система рівнянь (12) набуде

вигляду:

(13)

(13)

де

– оператор Лапласа.

– оператор Лапласа.

Розв’язуючи

систему диференціальних рівнянь (13)

для відповідних початкових умов з

врахуванням опорного стану підп’ятника

можна визначити значення зміщень uх,

uу,

uz

з використанням виразів (5–7), а після

– визначити геометрію поверхні

підп’ятника (вирази (1–3)) на відповідному

життєвому циклі вантажного вагона.

Наукова новизна

та практична

значимість

У роботі було

проаналізовано технічний стан візків

вантажних вагонів за критерієм зносу.

Показано, що динаміка несправностей

візків має позитивний характер. Крім

того, значне місце серед ремонтуємих

деталей займає надресорна балка,

особливим і навантаженим місцем якої

є підп’ятник. Для описання геометрії

зносу вперше запропоновано математичну

модель для визначення вихідної поверхні

підп’ятника на відповідному життєвому

циклі візка вантажного вагона.

Результати

роботи дозволяють установити геометрію

поверхні зносу підп’ятника надресорної

балки візка при взаємодії з п’ятником

вантажного вагона з позиції протікання

втомного зносу, тобто за критерієм

міцності.

Висновки

Виконаний аналіз

технічного стану вантажних вагонів

показав, що до 15 % несправностей припадає

на візки. Окремим елементом візка, що

ремонтується, є надресорна балка. При

цьому найчастіше відновлюється

підп’ятник. Знос підп’ятника відбувається

нерівномірно, а технологічні методи,

що застосовуються під час ремонту, не

дозволяють забезпечити рівномірний

знос, через що виникає необхідність у

передчасному ремонті. Одним із способів

підвищення ресурсу підп’ятників під

час ремонту є застосування наплавлення

чи напилювання, але із забезпеченням

дискретної міцності та зносостійкості

у поздовжньому та поперечному напрямках

відповідно до осі вагона. Для встановлення

меж розподілення відновлюваного

матеріалу по діаметру підп’ятника

було розглянуто втомний процес зносу

під час взаємодії з п’ятником і

описано геометрію поверхні зносу

підп’ятника. При цьому було запропоновано

математичну модель для визначення

вихідної геометрії поверхні підп’ятника

на відповідному життєвому циклі візка

вантажного вагона.

СПИСОК

ВИКОРИСТАНИХ ДЖЕРЕЛ

Барановський,

Д. М. Визначення залишкового ресурсу

трибосистем / Д. М. Барановський //

Проблеми трибології.

– 2009. – №

4. –

С. 127–129.

Дяченко, С.

С. Фізичні основи міцності та пластичності

металів : навч. посіб. / С. С. Дяченко. –

Харків : Вид-во ХНАДУ, 2003. – 226 с.

Иванова, В.

С. Синергетика. Прочность и разрушение

металлических материалов / В. С. Иванова.

–

Москва

: Наука, 1992.

–

160 с.

Мурадян, Л. А. Повышение

надежности грузовых вагонов с применением

новых технологий изготовления и

восстановления рабочих поверхностей

/ Л. А. Мурадян, В. Ю. Шапошник, Д. О.

Подосенов // Електромагнітна сумісність

та безпека на залізничному транспорті.

– 2016. – № 11. – С. 49–54.

Мямлин, С. В. Крышка люка

универсального полувагона / С. В. Мямлин,

Д. Н. Барановский, И. Ю. Кебал // Бюллетень

научных работ Брянского филиала МИИТ.

– 2015. – № 2 (7). – С. 45–48.

Мямлін, С. В.

Працездатність, ефективність експлуатації

та довговічність дизелів спеціального

самохідного рухомого складу залізниць

/ С. В.

Мямлін, Д. М. Барановський. – Дніпропетровськ

: Маковецький, 2011. – 267 с.

Мямлін, С. В. Розробка

конструкцій та машинобудівних технологій

створення вантажних вагонів нового

покоління // Вагонний парк. – 2014. – №

10. – С. 4–9.

Эксплуатационные

испытания полувагонов нового поколения

/ О. М. Савчук, В. К. Бруякин, Л. А. Мурадян

[и др.] // Вагонний парк.

– 2009. – № 7-8. – С. 8–11.

Damage

calculation

and

fatigue

life

prediction

for

freight

car

body

/ F.

Zhao,

J.

Xie,

Y.

Yuan,

X.

Shi

// Advanced

Materials

Research.

– 2013. – Vol. 652–654. – P. 1357–1361. doi:

10.4028/www.scientific.net/amr.652-654.1357.

Experimental

Investigations on Operational Reliability of Diesel Locomotyves

Engines / L. P. Lingaitis, S. Mjamlin, D. Baranovsky, V.

Jastremskas // Eksploatacja i Niezawodnosc – Maintenance and

Reliability. –

2012. –

Vol. 14, № 1. –

P. 5–10.

Myamlin,

S. V. Investigation of dynamic characteristics of gondola cars on

perspective bogies / S. V. Myamlin, V. M. Bubnov, Ye. O. Pysmennyi

// Наука та прогрес транспорту. – 2014. –

№ 5 (53). – С. 126–137. doi:

10.15802/stp2014/30789.

Myamlin,

S. V. The modeling of economic efficiency of products

carriage-building plant in conditions of dynamic pricing / S. V.

Myamlin, D. M. Baranovskiy // Проблеми економіки

транспорту : зб. наук. пр. Дніпропетр.

нац. ун-ту залізн. трансп. ім. ак. В.

Лазаряна. – Дніпропетровськ, 2014. –

Вип. 7. – С. 61–66.

Prediction

methodology of

durability of

locomotives

diesel engines

/ L. P.

Lingaitis, S.

Mjamlin, D.

Baranovsky, V.

Jastremskas // Eksploatacja i

Niezawodnosc – Maintenance

and Reliability. –

2012. – Vol.

14, № 2. –

P. 154–159.

Zhao, F.

Influence of

small stress

cycles on

the fatigue

damage of

C70E

car body

/ F. Zhao,

J. Xie

// J. of

Mechanical

Engineering. –

2014. – Vol.

50. – Iss.

10. – P.

121–126. doi:

10.3901/jme.2014.10.121.

Л. А. МУРАДЯН1*,

Д. А. ПОДОСЕНОВ2*

1*Каф.

«Вагоны и вагонное хозяйство»,

Днепропетровский национальный

университет железнодорожного

транспорта имени

академика В. Лазаряна, ул. Лазаряна, 2,

Днипро, Украина, 49010, тел. +38 (056) 373 15 19,

эл. почта leon59@bk.ru, ORCID

0000-0003-1781-4580

2*Региональный

филиал «Приднепровская железная

дорога», пр-т Дмитрия Яворницкого, 108,

Днипро, Украина,

49038,

тел. +38 (056) 373 15 19, эл. почта

d.a.podosenov@gmail.com,

ORCID 0000-0002-7058-5230

ПОВЫШЕНИЕ МЕЖРЕМОНТНОГО РЕСУРСА

ТЕЛЕЖЕК ГРУЗОВЫХ

ВАГОНОВ.

МОДЕЛЬ ГЕОМЕТРИИ

ИЗНОСА ПОДПЯТНИКА

Цель.

В научной работе необходимо: 1)

проанализировать техническое состояние

грузовых вагонов и

технологические методы, применяемые

при ремонте; 2) установить возможные

пути для повышения ресурса тележек

грузовых вагонов; 3) разработать

математическую модель для описания

геометрии износа исходной поверхности

подпятника надрессорной балки тележки

на соответствующем жизненном цикле

грузового вагона. Методика.

Для решения комплексной

задачи повышения межремонтного ресурса

тележек грузовых вагонов были использованы

методы синтеза, анализа и системного

подхода. Кроме того, используется

аппарат математического моделирования,

физики твердого тела, теории трения и

износа твердых тел. Результаты.

Проведенный анализ технического

состояния грузовых вагонов показал,

что до 15 %

неисправностей приходится на тележки.

Отдельным элементом ремонтируемой

тележки является надрессорная балка.

При этом чаще всего восстанавливается

подпятник. Износ подпятника происходит

неравномерно, а технологические методы,

применяемые при ремонте, не позволяют

обеспечить равномерный износ, из-за

чего возникает необходимость в

преждевременном ремонте. Одним из

способов повышения ресурса подпятника

при ремонте является применение наплавки

или напыления, но с обеспечением

дискретной прочности и износостойкости

в продольном и поперечном направлениях

соответственно оси вагона. Для

установления границ распределения

возобновляемого материала по диаметру

подпятника были рассмотрены усталостный

процесс износа при взаимодействии с

пятником и описано геометрию поверхности

износа подпятника. Научная

новизна. В работе было

проанализировано техническое состояние

тележек грузовых вагонов по критерию

износа. Показано, что динамика

неисправностей тележек имеет положительный

характер. Кроме того, значительное

место среди ремонтируемых деталей

занимает надрессорная балка, особенным

и нагруженным местом которой является

подпятник. Для описания геометрии

износа впервые предложена математическая

модель определения исходной поверхности

подпятника на соответствующем жизненном

цикле тележки грузового вагона.

Практическая значимость.

Результаты работы позволяют установить

геометрию поверхности износа подпятника

надрессорной балки тележки при

взаимодействии с пятником грузового

вагона с позиции протекания усталостного

износа, то есть, по критерию прочности.

Ключевые слова: грузовые

вагоны; тележки; межремонтный пробег;

геометрия износа; надрессорная балка;

технологические методы

L. A.

MURADIAN1*,

D. O. PODOSONOV2*

1*Dep.

«Cars and

Rolling Stock», Dnipropetrovsk National

University of Railway Transport named

after Academician V.

Lazaryan,

Lazaryan St.,

2, Dnipro,

Ukraine, 49010, tel.

+38 (056) 373 15 19,

e-mail leon59@bk.ru, ORCID

0000-0003-1781-4580

2*The

Regional Branch «Prydniprovska Railway», Dmytro Yavornytskyi Av.,

108, Dnipro, Ukraine, 49038,

tel.

+38 (056) 373 15 19, e-mail d.a.podosenov@gmail.com,

ORCID 0000-0002-7058-5230

IMPROVING TBO OF FREIGHT CAR

BOGIES.

GEOMETRY

MODEL OF CENTER

PAD WEAR

Purpose.

The scientific work is aimed to: 1) analyze the technical condition

of freight cars and technological methods used in the repair; 2)

identify possible ways to improve resource of freight car bogies; 3)

develop a mathematical model to describe the wear geometry of the

original surface of bogie center pad at the corresponding life cycle

of a freight car. Methodology.

In order to solve the problem complex of increasing TBO of freight

car bogies the methods for the synthesis, analysis and systematic

approach were used. In addition, the use of mathematical modeling

unit, solid state physics, the theory of friction and wear of

solids. Findings.

The analysis of the technical condition of freight cars has shown

that up to 15% of the faults falls on the bogies. A separate element

of the repaired bogie is a bolster. At this the center pad is

recovered most often. The center pad wear is uneven and the

technological methods used for the repair, do not allow providing

uniform wear due to which there is a need in premature repairs. One

of the ways to improve the center pad resource during repair is the

application of welding or sputtering deposition, but with providing

discrete strength and durability in the longitudinal and transverse

directions of the car axis, respectively. In order to establish the

boundaries of the distribution of renewable material along the

center pad diameter it was considered the fatigue wear process in

cooperation with center plate and described the geometry of the

surface of the center pad wear. Originality.

Technical condition of

freight car bogies according to wear criterion was analyzed in the

paper. It is shown that the dynamics of bogie faults has a positive

character. In addition, a significant place among the repaired parts

takes the bolster, and a special loaded place is the center pad. To

describe the geometry of wear for the first time a mathematical

model for determining the initial surface of the center pad in the

relevant life cycle of freight car bogie was proposed. Practical

value. The results

allow us to establish the geometry of the wear surface bolster

center pad when interacting with center plate of freight car from a

position of occurrence of fatigue wear, that is, on the strength

criterion.

Keywords:

freight cars; bogies; TBO; wear geometry; bolster; technological

methods

REFERENCES

Baranovskyi,

D.

M.

(2009).

Vyznachennia

zalyshkovoho resursu trybosystem. Problems

of Tribology,

4,

127-129.

Diachenko,

S. S. (2003). Fizychni

osnovy mitsnosti ta plastychnosti metaliv.

Kharkiv:

KhNAHU Press.

Ivanova,

V. S. (1992). Sinergetika.

Prochnost i razrusheniye

metallicheskikh materialov.

Moscow: Nauka.

Muradian,

L. A., Shaposhnyk, V. Y., & Podosonov, D. O. (2016). Improving

the reliability of freight wagons with the use of new manufacturing

technologies and regeneration of working surfaces. Electromagnetic

Compatibility and Safety on Railway Transport,

11,

49-54.

Myamlin,

S. V., Baranovskyi, D.

M.,

& Kebal, I. Y. (2015). Manhole Cover of Universal Gondola Car.

Bulletin

of Scientific

Works

of Bryansk Branch

of MIIT,

2(7),

45-48.

Myamlin,

S. V. (2014). Rozrobka konstruktsii ta mashynobudivnykh tekhnolohii

stvorennia vantazhnykh vahoniv novoho pokolinnia. Car

Fleet,

10,

4-9.

Myamlin,

S. V., & Baranovskyi, D. M. (2011). Pratsezdatnist,

efektyvnist ekspluatatsii ta dovhovichnist dyzeliv spetsialnoho

samokhidnoho rukhomoho skladu zaliznyts.

Dnipropetrovsk: Makovetskyi.

Savchuk, O. M., Bruyakin, V. K.,

Muradyan, L. A., Mishchenko, A. A., Korobka, B. A., &

Mozheyko, Y. R. (2009).

Ekspluatatsionnyye

ispytaniya poluvagonov novogo pokoleniya. Car

Fleet,

7-8,

8-11.

Zhao,

F.

W.,

Xie,

J.

L.,

Yuan,

Y.

Q.,

&

Shi, X. L. (2013). Damage

calculation

and

fatigue

life

prediction

for

freight

car

body.

Advanced

Materials

Research,

652-654,

1357-1361. doi: 10.4028/www.scientific.net/AMR.652-654.1357.

Lingaitis,

L. P., Myamlin, S. V., Baranovskyi, D. M., & Jastremskas, V.

(2012). Experimental Investigations on Operational Reliability of

Diesel Locomotyves Engines. Maintenance

and Reliability,

14(1),

5-10.

Myamlin,

S. V., Bubnov, V. M., & Pysmennyi, Y. O. (2014). Investigation

of dynamic characteristics of gondola cars on perspective bogies.

Science

and Transport Progress,

5(53),

126-137. doi: 10.15802/stp2014/30789

Myamlin,

S. V., & Baranovskyi, D. M. (2014). The modeling of economic

efficiency of products carriage-building plant in conditions of

dynamic pricing. The

Problems of the Transport Economics: Proc. of the National

University named after Academician V. Lazaryan,

7,

61-66.

Lingaitis, L.

P., Myamlin,

S. V., Baranovskyi, D. M., & Jastremskas, V. (2012). Prediction

methodology of

durability of

locomotives

diesel engines.

Maintenance and Reliability,

14(2),

154-159.

Zhao, F., &

Xie, J. (2014). Influence of small

stress cycles on the fatigue damage of C70E car body. Journal

of Mechanical Engineering, 50(10),

121-126. doi: 10.3901/jme.2014.10.121

Стаття рекомендована

до публікації д.т.н., проф. С. В. Мямліним

(Україна);

д.т.н., проф. І. Е. Мартиновим

(Україна)

Надійшла до

редколегії: 10.10.2016

Прийнята до друку:

10.01.2017

doi

© Л. А. Мурадян, Д.

О. Подосьонов, 2017