ISSN

2307–3489 (Print), ІSSN

2307–6666

(Online)

Наука

та прогрес транспорту. Вісник

Дніпропетровського

національного університету залізничного

транспорту, 2020, № 2

(86)

ЗАЛІЗНИЧНА

КОЛІЯ ТА АВТОМОБІЛЬНІ ДОРОГИ

ЗА

КОЛІЯ та автомобільні дороги

УДК 625.143:620.192

С. В. ВОРОНІН1*,

Б. С. АСАДОВ2*,

В. О. Стефанов3*,

Д. В. ОНОПРЕЙЧУК4*,

О. О. ГУБІН5*

1*Каф.

«Будівельні, колійні та вантажно-розвантажувальні

машини», Український державний університет

залізничного транспорту, майд. Феєрбаха,

7, Харків, Україна, 61050, тел. +38 (057) 730 10 66,

ел. пошта voronin.sergey@ukr.net,

ORCID 0000-0001-8443-3222

2*Закрите акціонерне

товариство «Азербайджанські залізниці»,

вул. Діляри Алієвої, 230, Баку, Азербайджан,

AZ1010, тел. +38 (057) 730 10 72, ел. пошта

asadovbs@ukr.net,

ORCID 0000-0002-6475-0623

3*Каф. «Будівельних,

колійних та вантажно-розвантажувальних

машин», Український державний університет

залізничного транспорту, майд. Феєрбаха,

7, Харків, Україна, 61050, тел. +38 (057) 730 10 72,

ел. пошта vstef@ukr.net,

ORCID 0000-0002-7947-2718

4*Каф.

«Будівельні, колійні та

вантажно-розвантажувальні машини»,

Український державний університет

залізничного транспорту, майд. Феєрбаха,

7, Харків, Україна, 61050, тел. +38 (057) 730 10 72,

ел. пошта dmytroonopriychuk@ukr.net,

ORCID 0000-0002-6314-3936

5*Каф.

«Будівельні, колійні та вантажно-розвантажувальні

машини», Український державний університет

залізничного транспорту, майд. Феєрбаха,

7, Харків, Україна, 61050, тел. +38 (057) 730 10 72,

ел. пошта sash.gubin95@gmail.com,

ORCID 0000-0001-8451-5236

АНАЛІЗ РОЗВИТКУ

ОСНОВНИХ ДЕФЕКТІВ

І ТЕОРЕТИЧНЕ

ПРОГНОЗУВАННЯ РЕСУРСУ

РЕЙОК В УМОВАХ

МАЩЕННЯ

Мета.

Дослідження спрямовано на виявлення

закономірностей впливу навантаження

на рейку та параметрів двошарового

мащення на розвиток основних дефектів

рейки, а саме - бокового зносу у кривих

ділянках залізничної колії. Методика.

Для розподілу основних дефектів рейок

використано результати експертних

оцінок служби колії Азербайджанської

залізниці щодо виміру дефектних

параметрів та строків служби рейок за

окремими ділянками. Для встановлення

закономірностей впливу навантаження

та параметрів двошарового мащення на

інтенсивність зношування рейок та їх

ресурс у кривих використано основні

положення механіки контактної взаємодії,

трибології та хімотології. Результати.

Автори довели: 1) основними дефектами

рейок у кривих ділянках колії є дефекти,

пов’язані з низькою контактно-втомною

міцністю сталі та високими контактними

напруженнями й силами тертя; 2) згідно

із встановленим розподілом, до основних

дефектів рейок у кривих слід відносити:

боковий знос головки, викришування

металу по боковій поверхні, наявність

поперечних тріщин у головці; 3) застосування

двошарового мащення призводить до

збільшення фактичної площі контакту

колеса та рейки, зменшення контактного

тиску на рейку та, у сукупності, до

уповільнення бокового зношування та

збільшення ресурсу рейок. Наукова

новизна. Автори вперше

виконали систематизацію результатів

вимірювань параметрів дефектів рейок

у кривих та на цій основі отримали

розподіл основних дефектів залежно від

радіуса кривої. Також автори вдосконалили

математичну модель для розрахунку

ресурсу рейок у кривих, яка, на відміну

від наявних, ураховує товщину мастильної

плівки та концентрацію твердої

антифрикційної добавки в оливі під час

виконання мащення бокової поверхні.

Практична значимість.

Отримані результати дозволяють виконувати

прогнозні розрахунки ресурсу рейок у

кривих ділянках залежно від навантаження

від колеса для різних експлуатаційних

умов, а саме за сухого контакту колеса

рейкою та в умовах їх двошарового

мащення. Реалізація двошарового мащення

рейок на залізничному транспорті з

урахуванням впливу досліджених параметрів

призведе до підвищення ресурсу рейок

у кривих на 55, 50 та 45 % за розрахункової

маси рухомого складу 60, 70 та 80 т.

Ключові слова: залізничний

транспорт; рейка; вагон; колесо; контакт;

навантаження; дефект; боковий знос;

ресурс; мащення

Вступ

Досвід експлуатації залізниць

установлює одним з основних завдань

упровадження технологій уповільнення

розвитку основних дефектів рейок,

особливо в кривих ділянках вантажонапружених

перегонів [1–4]. До передових

методів запобігання з розвитку основних

дефектів належать поліпшення

контактно-втомної міцності рейкової

сталі, попереджувальне та планове

шліфування, а також рейкозмащування

[9–14]. Найменш опрацьованим, але

перспективним, є рейкозмащування, яке

в деяких країнах світу широко застосовують,

однак у більшості країн колишнього

СРСР перебуває на початковій стадії

розвитку. Це пов’язано з коливаннями

якості рейкової сталі, зимовими умовами,

підсипанням піску, низькою ефективністю

дешевих змащувачів, високою вартістю

імпортних комп’ютеризованих систем,

людським фактором, як наслідок,

відсутністю наукових засад раціонального

впровадження методу змащування рейок

[3, 13, 14].

Мета

Дослідження ставить за мету отримання

закономірностей впливу навантаження

на рейку та параметрів двошарового

мащення на розвиток основних дефектів

рейок, їх боковий знос і ресурс у

кривих ділянках колії. Завданнями

дослідження є:

– виконання аналізу розподілу

дефектів рейок та встановлення на цій

основі залежності зміни ресурсу рейок

від радіусів кривих;

– удосконалення математичної

моделі розрахунку ресурсу рейок у

кривих та отримання цільових

закономірностей.

Методика

Для розподілу основних

дефектів рейок за типами та ділянками

колії використано результати експертних

оцінок служби колії Азербайджанської

залізниці щодо виміру дефектних

параметрів рейок за окремими ділянками.

Для встановлення закономірностей

впливу навантаження та параметрів

двошарового мащення на інтенсивність

бокового зношування рейок та їх ресурс

у кривих використано основні положення

механіки контактної взаємодії за

пружного та пластичного контакту, а

також трибології та хімотології.

Аналіз розподілу дефектів рейок.

На рис. 1 наведено дані

оцінок дефектів рейок на 174 кривих

ділянках магістральних колій

Азербайджанської залізниці. На рис. 1, а

наведено дані щодо розподілу дефектів

за видами по однотипних групах ділянок.

Кольорами відзначено види дефектів за

класифікацією, поданою в інструкції

ЦП–0285 [5]. На рис. 1, б

показано загальний (сумарний)

розподіл по всіх ділянках

за окремими видами дефектів.

Як видно з рис. 1, мають місце дефекти

різних видів, однак для кривих ділянок

переважають дефекти, як по мірі зменшення

їх частки поділяють на такі:

– 44.1–2, боковий знос

головки рейки, складає 26 % від загальної

кількості;

– 11.1–2, викришування

металу на боковій робочій викружці,

складає 25 % від загальної кількості;

– 10.1–2, викришування й

відшарування металу на поверхні кочення,

складає 24 % від загальної кількості;

– 21.1–2, поперечні тріщини

в головці, складають 13 % від загальної

кількості;

– 37.1–2, горизонтальне

розшаровування головки, складає 11 %

від загальної кількості.

Відзначимо, що такі дефекти як боковий

знос (44.1–2) та викришування металу на

боковій робочій поверхні (11.1–2),

характерні переважно для рейок у кривих

ділянках колії, що було зазначено в

попередніх дослідженнях [4, 8, 10]. Отримані

дані свідчать про недостатню зносостійкість

та контактно-втомну міцність рейкової

сталі, що підтверджується значним

боковим зносом робочої поверхні рейки

у кривих. Це потребує пошуку експлуатаційних

методів запобігання з розвитку дефектів.

а – a

б

– b

Рис. 1. Розподіл

дефектів рейок (у %) по кривих ділянках

залізниці:

а

– за видами по однотипних групах

ділянок;

б

– загальний для всіх ділянок за видами

дефектів, згідно з класифікацією ЦП–0285

Fig. 1. Distribution

of rail defects (in %) over

curved sections of railway:

а

–

by types by same groups of sections;

b

–

common for all sections by types of defects, according to the

ЦП–0285

classification

Нижче, на рис. 2, наведено результати

статистичного аналізу визначення

інтенсивності зношування та ресурсу

рейок у досліджуваних кривих ділянках.

На рис. 2, а

наведено дані щодо розподілу інтенсивності

бокового зношування рейок у кривих

ділянках. Окремим кольором позначено

діапазони радіусів кривих, від 300 до 1

200 м, за якими згруповані ділянки.

Такі дані дозволили встановити середній

ресурс рейок залежно від діапазону

радіуса кривих, як показано на рис. 2, б.

У цьому випадку ресурс по окремій

ділянці визначено як відношення

встановленого граничного бокового

зносу рейки до інтенсивності зношування,

після чого отримані дані усереднено

за кожним діапазоном, до якого входить

та чи інша група ділянок. Як видно з

рис. 2, б,

ресурс рейок у кривих нелінійно залежить

від радіуса та складає 170 млн т брутто

для кривих 300–600 м; 450 млн т брутто

для кривих 600–900 м; 560 млн т брутто

для кривих 900–1 200 м. Отримані дані

свідчать про досить низький ресурс

рейок, навіть для кривих великого

радіуса, що потребує, як було сказано

вище, пошуку методів зменшення

інтенсивності бокового зношування

рейок. Одним із перспективних, однак

найменш вивчених, є метод змащування

рейок, саме тому подальші дослідження

спрямовані на прогнозування ресурсу

рейок в умовах змащування.

а –

a

б

– b

Рис. 2. Інтенсивність

зношування та ресурс рейок з кривих

ділянках залізниці:

а

– інтенсивність зношування по досліджених

ділянках, які згруповані за трьома

діапазонами радіусів кривих;

б

– залежність усередненого ресурсу

рейок від радіуса кривих

Fig. 2.

Wear intensity and

service life of the rails on the curved sections of the railway:

a

–

wear

intensity on the investigated sections, which are grouped by three

ranges of the curve radius;

b

–

dependence of the average rail service life on the curve radius

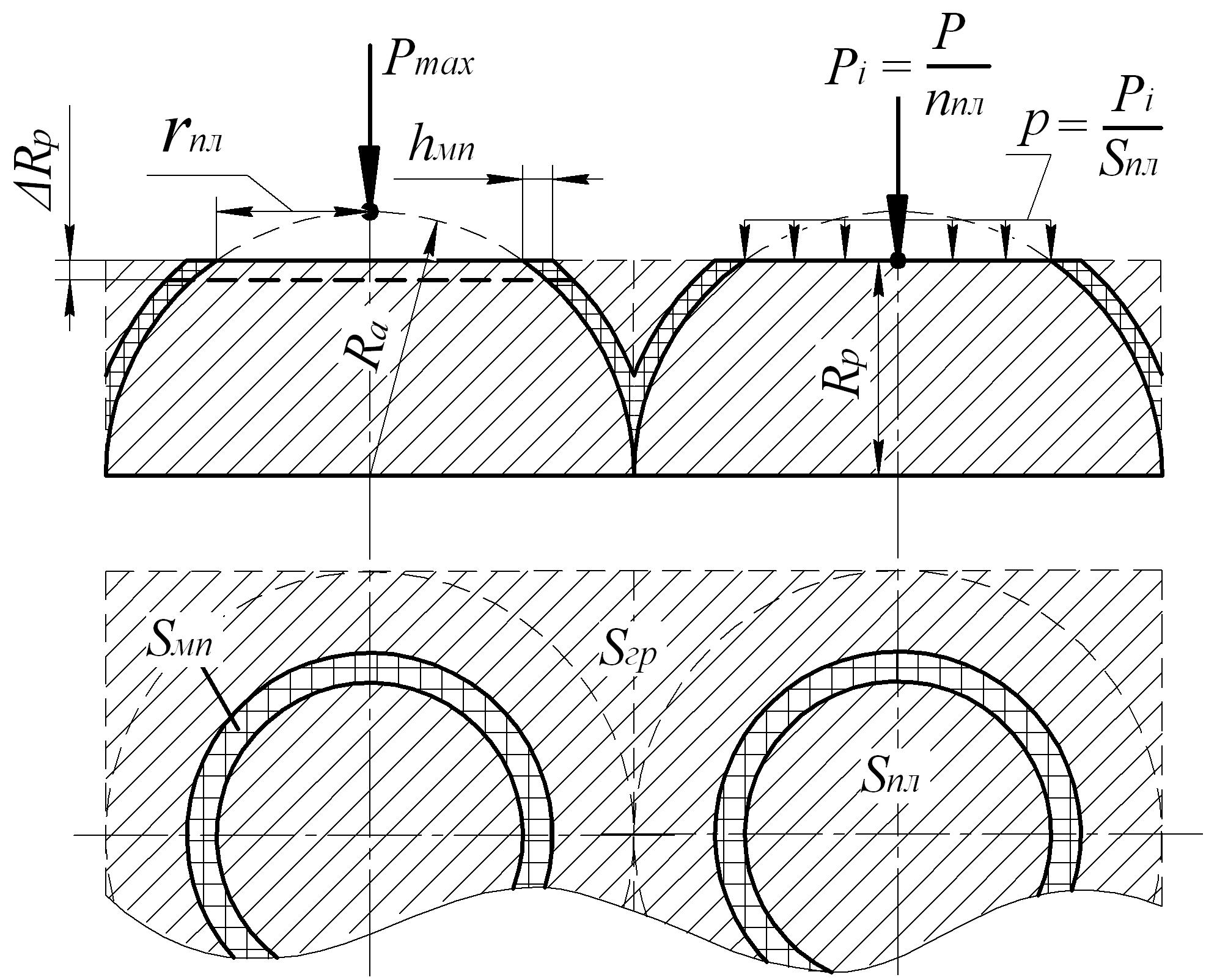

Модель прогнозування

ресурсу рейок. Під час

розробки моделей прогнозування ресурсу

на основі вивчення процесу зношування

слід спиратися на відомі підходи в

галузі трибології, з урахуванням

механізму контактної взаємодії рейки

та колеса по бічній поверхні [6, 8].

У

цьому дослідженні розглянуто вплив

параметрів двошарового мащення рейки

на величину фактичної площі контакту,

тиск у контакті, інтенсивність зношування

та, як наслідок, ресурс. Згідно з

попередніми роботами авторів та інших

дослідників, під двошаровим мащенням

слід розуміти нанесену на робочу

поверхню рейки мастильну плівку, яка

складається з першого (нижнього) шару

твердої антифрикційної добавки,

наприклад, графіту, та другого (верхнього)

шару, який являє собою полімолекулярний

граничний шар, утворений із молекул

оливи [7, 13, 14]. Перший шар заповнює

нерівності поверхні, збільшуючи тим

самим фактичну площу контакту, що має

антифрикційні властивості. Другий шар

– квазікристалічний, він демпфує

зовнішнє навантаження і також має добрі

антифрикційні властивості. Виходячи

з цих міркувань, можна запропонувати

розрахункову схему для побудови моделі

прогнозування ресурсу, яка наведена

на рис. 3.

Рис. 3. Розрахункова

схема контакту в разі двошарового

мащення

Fig. 3. Calculated contact scheme for

two-layer oiling

На схемі, згідно з рис. 3,

узято такі позначення: Рmax

– максимальне бокове навантаження від

колеса на рейку, Н; Рi

– навантаження на одиничну нерівність,

Н; р –

контактний тиск, МПа; nпл

– кількість нерівностей на контурній

площі контакту; Sпл

– одинична площа контакту після

пластичної деформації з урахуванням

плівок, м2;

rпл

– радіус у плані одиничної площі

контакту після пластичної деформації,

без урахування плівок, м; hмп

– товщина мастильної плівки (другого

шару), м; Ra

– початковий середній радіус нерівностей,

м; Rр

– середня висота нерівностей після їх

пластичного деформування, м; ΔRр

– зона пружних деформацій, м; Sмп

– площа, яку займає

мастильна плівка товщиною hмп,

м2;

Sгр

– площа поверхні, що може бути заповнена

графітом, м2.

Критеріями двошарового

мащення є концентрація графіту в оливі

сгр

та товщина мастильної плівки hмп

– другий шар. У загальному вигляді

ресурс рейок, у млн т брутто, може бути

визначений як:

, (1)

, (1)

де ILIM

– граничний ваговий знос, кг; mваг

– маса вагона, т; nкп

– число колісних пар вагона; Iic

–вагова інтенсивність зношування,

кг/цикл.

Граничний ваговий знос дорівнює

, (2)

, (2)

де Sкон

– контурна площа контакту, м2;

hLIM

– граничний лінійний (боковий) знос,

м;

ρст

– щільність рейкової сталі, кг/м3.

Основним фактором, що впливає

на ресурс рейки, є інтенсивність

зношування Iic,

яка залежить від зовнішніх навантажень,

механічних властивостей сталі та

параметрів мащення. У нашому випадку

змінним параметром мащення є концентрація

графіту в оливі с,

тоді залежність для визначення

інтенсивності зношування має такий

вигляд:

, (3)

, (3)

де ΔVсег

– об’єм зношеного матеріалу на 1-й

нерівності від проходження 1-ї колісної

пари, м3;

nпл

– кількість нерівностей на контурній

площі контакту, шт.

Об’єм зношеного матеріалу одної

нерівності за один цикл навантаження

визначаємо з урахуванням теорій

пружності, пластичності та малоциклової

втомленості:

. (4)

. (4)

Якщо

, (5)

, (5)

де Е

– модуль пружності рейкової сталі,

МПа, а nIC

– кількість циклів навантаження

деформованого об’єму нерівності до

руйнування, тоді ΔVсег

– це частина об’єму

пружно деформованої нерівності, що

зношується від проходження по ній

одного колеса. Відзначимо, що Rр

є початковою висотою «припрацьованих»

нерівностей, яка утворюється шляхом

пластичної деформації нерівностей

нової рейки з висотою Ra,

після чого контакт рейки та колеса

розглядаємо як пружний дискретний

контакт по всіх нерівностях у межах

контурної площі.

Початкова висота Rр

дорівнює

, (6)

, (6)

де σст

– межа плинності рейкової сталі, МПа,

а одинична площа контакту після

пластичної деформації

Sпл

дорівнює:

.

(7)

.

(7)

Залежність (7) ураховує другий

параметр двошарового мащення – товщину

мастильної плівки hмп.

Максимальне бокове навантаження

Рmax

залежить від маси вагона й кількості

колісних пар та, згідно з [2, 9, 11], складає

60 % від вертикального навантаження,

що приблизно відповідає радіусам кривих

600 м та середній швидкості рухомого

складу 80 км/год:

, (8)

, (8)

а навантаження на одиничну

нерівність Рi:

, (9)

, (9)

де σгр

– межа міцності графіту, МПа.

Площа Sгр,

що може бути заповнена графітом,

дорівнює:

,

(10)

,

(10)

де Sгрф

– поточна площа заповнення графітом

за певної концентрації, м2,

яку визначаємо так:

; (11)

; (11)

сLIM – гранична концентрація

графіту, за якої буде заповнений весь

об’єм на контурній площі контакту, %:

(12)

(12)

Кількість циклів до руйнування пружно

деформованого об’єму нерівності, за

теорією малоциклової втомленості, є

ступеневою функцією відношення σст

до тиску в контакті [7, 10]:

. (13)

. (13)

Залежності (4) – (13) у явному вигляді

розкривають залежність (3) для інтенсивності

зношування та дозволяють вести розрахунки

як окремих характеристик контакту, так

і ресурсу рейок, з урахуванням параметрів

двошарового мащення, зовнішніх

навантажень, геометрії контакту та

міцності рейкової сталі.

На рис. 4 наведено результати розрахунку

основних характеристик контакту,

зношування та ресурсу рейок. Розрахунок

виконано в програмному комплексі

Mathcad за таких вихідних

даних:

= 90 т; розрахунковий діапазон маси

вагонів mваг =

60…80 т; hLIM = 0,013 м; hмп =

0,1×10-6 м; сгр = 0…3 %.

= 90 т; розрахунковий діапазон маси

вагонів mваг =

60…80 т; hLIM = 0,013 м; hмп =

0,1×10-6 м; сгр = 0…3 %.

Рис. 4. Результати

розрахунків:

а

– тиск на фактичній площі контакту; б

– кількість циклів до руйнування пружно

деформованого обєму нерівності;

в

– інтенсивність зношування рейки; г

– ресурс рейки

Fig. 4. Results

of calculations:

a

– pressure on the actual contact area; b

– number of cycles to destruction of elastically deformed volume

of inequality;

c

– wear intensity of rail; d

– rail service life

Слід відзначити, що отримані розрахункові

залежності (1) – (13) та результати

розрахунків, наведені на рис. 4, не

враховують швидкості руху вагонів, що

робить математичну модель «статичною».

Це є її головним недоліком, однак,

зважаючи на відсутність аналогічних

моделей для прогнозування ресурсу

рейок в умовах двошарового мащення,

отримані залежності є єдиними за своїм

призначенням, а достовірність отриманих

результатів достатньо висока, як буде

показано нижче під час зіставлення

фактичних та розрахункових значень

ресурсу.

Результати

У першій частині дослідження

на основі аналізу фактичного стану

рейок Азербайджанських залізниць

установлено, що домінуючими дефектами

рейок у кривих є дефекти, пов’язані з

низькою зносостійкістю та контактно-втомною

міцністю сталі, а саме боковий знос і

тріщиноутворення з викришуванням

металу на боковій робочій викружці.

Інтенсивність розвитку вказаних

дефектів установлює величину ресурсу

рейок, що складає 170 млн

т брутто для кривих 300–600 м;

450 млн т брутто для

кривих 600–900 м; 560 млн

т брутто для кривих 900–1 200 м.

У другій частині дослідження

виконано побудову залежностей для

прогнозування ресурсу рейок у кривих

в разі реалізації їх двошарового

мащення. Установлено, що у випадку

застосування двошарового мащення тиск

на фактичній площі контакту зменшується

приблизно на 5 % (рис. 4, а),

а число циклів навантаження до руйнування

деформованих об’ємів нерівностей

зростає в 1,4 раза, як показано на рис. 4,

б. Такі

фізичні явища сприяють зменшенню

інтенсивності зношування рейок у

кривих, як наслідок, підвищенню їх

ресурсу. Наприклад, згідно з рис. 4, в,

інтенсивність зношування рейок

зменшується в середньому на 34 % для

досліджуваного діапазону маси вагонів.

Відповідно, зі збільшенням концентрації

графіту в оливі ресурс рейок зростає

на 55 % для вагонів масою 60 т, на

50 % для вагонів масою 70 т і на 43 %

для вагонів масою 80 т, як показано

на рис. 4, г.

Розрахункові значення ресурсу рейок

у разі їх мащення чистою оливою (без

графіту) складають від 350, 800, 2 000 млн т

брутто для вагонів масою 80, 70, 60 т

відповідно. Отримані значення близькі

до фактичних значень першої частини

досліджень – 170…560 млн

т брутто для кривих різних радіусів,

що говорить про високу достовірність

розрахунків за отриманими залежностями.

Наукова новизна та практична значимість

Автори вперше виконали систематизацію

результатів вимірювань параметрів

дефектів рейок у кривих та на цій основі

отримали розподіл основних дефектів

залежно від радіуса кривої. Також автори

вдосконалили математичну модель для

розрахунку ресурсу рейок у кривих,

яка на відміну від наявних, ураховує

товщину мастильної плівки та концентрацію

твердої антифрикційної добавки в оливі

під час виконання двошарового мащення

бокової робочої поверхні рейки.

Отримані результати дозволяють

виконувати прогнозні розрахунки ресурсу

рейок у кривих ділянках залежно від

навантаження від колеса для різних

експлуатаційних умов, а саме за сухого

контакту колеса з рейкою та в умовах

їх двошарового мащення за змінної

концентрації графіту в оливі. Реалізація

двошарового мащення рейок на залізничному

транспорті, з урахуванням впливу

досліджених параметрів, призведе до

підвищення ресурсу рейок у кривих на

55, 50 та 45 % за розрахункової маси рухомого

складу 60, 70 та 80 т.

Висновки

Установлений розподіл основних дефектів

та ресурс рейок у кривих ділянках, а

також розрахунки за запропонованою

удосконаленою математичною моделлю

прогнозування ресурсу рейок в умовах

їх двошарового мащення дозволили

зробити такі висновки:

– домінуючими дефектами

рейок у кривих магістральних колій

Азербайджанських залізниць є боковий

знос та викришування металу на боковій

робочій викрутці;

– інтенсивність розвитку

вказаних дефектів обмежує ресурс рейок

на рівні 170 млн т брутто

для кривих 300–600 м;

450 млн т брутто для

кривих 600–900 м; 560 млн

т брутто для кривих 900–1 200 м,

що є недостатнім із точку зору ефективної

експлуатації залізниць;

– запропонована математична

модель прогнозування ресурсу рейок

дозволяє виконувати розрахунки основних

характеристик контакту та ресурсу

рейок в умовах їх двошарового мащення,

яке є найбільш перспективним із точки

зору зменшення бокового зносу;

– згідно з виконаними

розрахунками, двошарове мащення рейок

суттєво підвищує їх ресурс, зі 170 до 350

млн т брутто за нульової концентрації

графіту в оливі та до 500 млн т брутто

за концентрації 3 %, що підтверджує

високу ефективність такого мащення;

– одним із актуальних

напрямів подальших досліджень, із точки

зору вдосконалення запропонованого

методу прогнозування ресурсу рейок, є

врахування швидкості руху рухомого

складу, тобто врахування впливу

динамічних навантажень на характеристики

контакту та інтенсивність зношування.

СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ

Балановский А. Е.

Конец системы колесо-рельс и вновь

начало : монография. Иркутск : ИрГТУ,

2011. 1010 с.

Богданов В. М., Захаров С. М.

Современные проблемы системы колесо

– рельс. Железные дороги мира.

2004. № 1. С. 57–62.

Воронин С. В.,

Коростелев Е. Н. Анализ существующих

способов уменьшения бокового износа

рельсов

в паре трения «колесо-рельс»

в кривых участках пути. ІКСЗТ.

2014. №. 3. С. 22–27.

Дацишин

О. П., Марченко Г. П., Глазов А. Ю. Про

поверхневе руйнування головок

залізничних рейок. Наука

та прогрес транспорту.

2017. № 4 (70). C. 41–49. DOI:

10.15802/stp2017/109539

Класифікація та

каталог дефектів і пошкоджень рейок

на залізницях України :

ЦП-0285. [Чинний від

2013-02-27 № 050-Ц/од]. Київ

:

ТОВ «Інпрес», 2013. 194

с.

Сосновский Л. А. Основы

трибофатики : учебн. пособ. :

в 2-х т. Гомель : БелГУТ, 2003. T.

1. 246 с.

Фукс Г. И. Адсорбция и смазочная

способность масел. Трение

и износ. 1983. Т. 4. №

3. С. 398–412.

Чичинадзе А. В., Хебда М.

Справочник по триботехнике : в 3 т.

Москва : Машиностроение, 1990. Т. 2 :

Смазочные материалы, техника смазки,

опоры скольжения и качения. 419 с.

Keropyan A., Gorbatyuk

S. Impact of

Roughness of Interacting Surfaces of the Wheel-Rail Pair on the

Coefficient of Friction in their Contact Area.

Procedia Engineering.

2016. Vol. 150. P. 406–410.

DOI: 10.1016/j.proeng.2016.06.753

Kuziak

R.,

Zygmunt T. A

New

Method

of

Rail

Head

Hardening

of

Standard‐Gauge

Rails

for

Improved

Wear

and

Damage

Resistance.

Steel

research international.

2013. Vol. 84. Iss. 1. P. 13–19.

DOI: 10.1002/srin.201200140

Ma L., He C. G., Zhao X. J., Guo

J., Zhu Y., Wang W. J., … Jin X. S. Study on wear and rolling

contact fatigue behaviors of wheel/rail materials under different

slip ratio conditions. Wear.

2016. Vol. 366. P. 13–26. DOI:

10.1016/j.wear.2016.04.028

Uddin M. G., Chattopadhyay G.,

Rasul M. Development of effective performance measures for wayside

rail curve lubrication in heavy haul lines. Proceedings

of the Institution of Mechanical Engineers. Part F : Journal of

Rail and Rapid Transit. 2014. Vol.

228. Iss. 5. P.481–495. DOI:

10.1177/0954409713482678

Voronin S., Hrunyk I., Asadov B.,

Onopreychuk

D. Study of the process of

lubricant application on the friction surface using aerosol

lubricators. International Journal of

Engineering & Technology. 2018.

Vol. 7. Iss. 4.3. P. 20–24. DOI:

10.14419/ijet.v7i4.3.19546

Voronin S., Skoryk

O., Stefanov V.,

Onopreychuk D.

Study of the predominant defect

development in rails of underground systems after preventive

grinding and lubrication. MATEC Web of

Conferences. 2017. Vol. 116.

P. 1–7. DOI:10.1051/matecconf/201711603005

с. в. ВОРОНИН1*, б. С.

аСАДОВ2*, В. А. СТЕФАНОВ3*,

Д. в. ОНОПРЕЙЧУК4*,

А. А.

ГУБИН5*

1*Каф.

«Строительные, путевые и

погрузочно-разгрузочные машины»,

Украинский государственный университет

железнодорожного транспорта, пл.

Фейербаха, 7, Харьков, Украина, 61050, тел.

+38 (057) 730 10 66,

эл. почта voronin.sergey@ukr.net,

ORCID 0000-0001-8443-3222

2*Закрытое

акционерное общество «Азербайджанские

железные дороги», ул. Диляры Алиевой,

230, Баку, Азербайджан, AZ1010, тел. +38 (057) 730

10 72, эл. почта asadovbs@ukr.net, ORCID

0000-0002-6475-0623

3*Каф.

«Строительные, путевые и

погрузочно-разгрузочные машины»,

Украинский государственный университет

железнодорожного транспорта, пл.

Фейербаха, 7, Харьков, Украина, 61050, тел.

+38 (057) 730 10 72,

эл. почта vstef@ukr.net,

ORCID 0000-0002-7947-2718

4*Каф.

«Строительные, путевые и

погрузочно-разгрузочные машины»,

Украинский государственный университет

железнодорожного транспорта, пл.

Фейербаха, 7, Харьков, Украина, 61050, тел.

+38 (057) 730 10 72,

эл. почта dmytroonopriychuk@ukr.net,

ORCID 0000-0002-6314-3936

5*Каф. «Строительные,

путевые и погрузочно-разгрузочные

машины», Украинский государственный

университет железнодорожного транспорта,

пл. Фейербаха, 7, Харьков, Украина, 61050,

тел. +38 (057) 730 10 72,

эл. почта

sash.gubin95@gmail.com,

ORCID 0000-0001-8451-5236

АНАЛИЗ РАЗВИТия ОСНОВНЫХ

ДЕФЕКТоВ

и ТЕОРЕТИЧЕское ПРОГНОЗирование

РЕСУРСа РЕльсов В Условиях смазки

Цель.

Исследование направлено на выявление

закономерностей влияния нагрузки на

рельс и параметров двухслойной смазки

на развитие основных дефектов рельса,

а именно - бокового износа в кривых

участках железнодорожного пути.

Методика.

Для распределения основных дефектов

рельсов использованы результаты

экспертных оценок службы пути

Азербайджанской железной дороги

касательно измерений дефектных

параметров и сроков службы рельсов по

отдельным участкам. Для установления

закономерностей влияния нагрузки и

параметров двухслойной смазки на

интенсивность бокового изнашивания

рельсов и их ресурс в кривых использованы

основные положения механики контактного

взаимодействия, трибологии и химмотологии.

Результаты.

Авторы доказали: 1) основными дефектами

рельсов в кривых участках пути являются

дефекты, связанные с низкой

контактно-усталостной прочностью стали

и высокими контактными напряжениями

и силами трения; 2) согласно полученному

распределению, к основным дефектам

рельсов в кривых следует относить:

боковой износ головки, выкрашивание

металла по боковой поверхности, наличие

поперечных трещин в головке; 3)

использование двухслойной смазки

приводит к увеличению фактической

площади контакта колеса и рельса,

снижению контактного давления на рельс

и, в совокупности, к замедлению бокового

изнашивания и повышению ресурса рельсов.

Научная новизна.

Авторы впервые провели систематизацию

результатов измерений параметров

дефектов рельсов в кривых и на этой

основе получили распределение основных

дефектов в зависимости от радиуса

кривой. Также авторы усовершенствовали

математическую модель для расчета

ресурса рельсов в кривых, которая, в

отличие от существующих, учитывает

толщину смазочной пленки и концентрацию

твердой антифрикционной добавки в

масле при проведении смазывания боковой

поверхности. Практическая

значимость. Полученные

результаты позволяют выполнять

прогнозные расчеты ресурса рельсов в

кривых участках в зависимости от

нагрузки от колеса для разных

эксплуатационных условий, а именно при

сухом контакте колеса с рельсом и в

условиях их двухслойной смазки.

Реализация двухслойной смазки рельсов

на железнодорожном транспорте с учетом

влияния исследованных параметров

приведет к повышению ресурса рельсов

в кривых на 55, 50 та 45 % при расчетной

массе подвижного состава 60, 70 и 80 т.

Ключевые слова: железнодорожный

транспорт; рельс; вагон; колесо; контакт;

нагрузка; дефект; боковой износ; ресурс;

смазка

s. v. voronin1*,

b. s. asadov2*,

V. O. STEFANOV3*,

D. v. ONOPREICHUK4*,

o. o. gubin5*

1*Dep.

«Construction, Track and Cargo-Handling Machines»,

Ukrainian State University of Railway

Transport, Feuerbach Square, 7,

Kharkiv, Ukraine, 61050, tel. +38 (057) 730 10 66, e-mail

voronin.sergey@ukr.net, ORCID 0000-0001-8443-3222

2*Closed

Joint-Stock Company «Azerbaijan Railways», Diliary Aliievoi

St., 230, Baku, Azerbaijan, AZ1010, tel.

+38 (057) 730 10 72, e-mail asadovbs@ukr.net, ORCID

0000-0002-6475-0623

3*Dep.

«Construction, Track and Cargo-Handling Machines»,

Ukrainian State University of Railway

Transport, Feuerbach Square, 7,

Kharkiv, Ukraine, 61050, tel. +38 (057) 730 10 72, e-mail

vstef@ukr.net, ORCID 0000-0002-7947-2718

4*Dep.

«Construction, Track and Cargo-Handling Machines»,

Ukrainian State University of Railway

Transport, Feuerbach Square, 7,

Kharkiv, Ukraine, 61050, tel. +38 (057) 730 10 72, e-mail

dmytroonopriychuk@ukr.net, ORCID 0000-0002-6314-3936

5*Dep.

«Construction, Track and Cargo-Handling Machines»,

Ukrainian State University of Railway

Transport, Feuerbach Square, 7,

Kharkiv, Ukraine, 61050, tel. +38 (057) 730 10 72, e-mail

sash.gubin95@gmail.com, ORCID 0000-0001-8451-5236

DEVELOPMENT ANALYSIS OF Main DEFECTS

AND THEORETICAL

FORECAST OF RAIL

service life IN THE CONDITIONS OF LUBRICATION

Purpose. The study is aimed at

identifying the patterns of the load influence on the rail and the

parameters of the two-layer lubrication on the development of the

main rail defects, namely, lateral wear in the curved track

sections. Methodology. To establish

the distribution of the main rail defects by type and sections of

the track, expert estimates of the track service of the Azerbaijan

Railway were used with respect to the results of measurements of

defective parameters and rail service life on individual sections.

To establish the load influence patterns and

the parameters of the two-layer lubrication on the intensity of

lateral wear of the rails and their service life in the curves, we

used the main provisions of the contact interaction mechanics, as

well as tribology and chemmotology. Findings. The

authors proved: 1) the leading rail defects in the

curved track sections are defects associated with low contact

fatigue strength of steel, high contact stresses and friction forces

along the lateral surface; 2) according to

the obtained distribution, the main rail defects in the curves

should include: lateral wear of the head, metal shelling along the

lateral surface, transverse cracks in the head in the subsurface

area; 3) the use of a two-layer lubrication

leads to an increase in the actual contact area of the wheel and the

rail, a decrease in the contact pressure on the rail, and in

aggregate, to a decrease in lateral wear and an increase in the rail

service life. Originality. The authors

first systematized the results of measurements of the rail defects

parameters in curves and, on this basis, obtained a distribution of

the main defects depending on the curve radius. The authors improved

the mathematical model for calculating the service life of rails in

curves, which, unlike the existing ones, takes into account the

thickness of the lubricating film and the concentration of the solid

anti-friction additive in the oil when lubricating the lateral

surface. Practical value. The

obtained results allow us to perform predictive calculations of the

rail service life in curved sections depending on the load from the

wheel for different operating conditions, namely, with dry contact

of the wheel with the rail and in the conditions of their two-layer

lubrication. The implementation of two-layer lubrication in railway

transport, taking into account the influence of the studied

parameters, will lead to an increase in the rail service life in the

curves by 55%, 50% and 45% with an estimated rolling stock mass of

60, 70 and 80 tons.

Keywords: railway transport;

rail; car; wheel; contact; load; defect; lateral wear; resource;

lubrication

REFERENCES

Balanovskij, A. E.

(2011). Konec sistemy koleso-rel's i

vnov' nachalo: monohrafiia.

Irkutsk: Irkutsk State Technical University. (in

Russian)

Bohdanov, V. M., & Zakharov, S.

M. (2004). Sovremennye problemy sistemy koleso–rels. Zheleznye

dorohi mira, 1, 57-62. (in

Russian)

Voronin, S. V., & Korostelyov,

J. M. (2014). The analysis of existing methods of horizontal wear

reduction in «wheel-rail» friction pair on curved tracks. Railway

transport information and control systems,

3, 22-27. (in

Russian)

Datsyshyn,

О.

P.,

Marchenko, G. P., & Glazov,

A. Y. (2017).

About superficial destruction of heads of railway rails. Science

and transport progress, 4(70),

41-49. DOI:

10.15802/stp2017/109539 (in Russian)

Klasyfikatsiia ta kataloh

defektiv i poshkodzhen reiok na zaliznytsiakh Ukrainy: TsP-0285, №

050-Ts/od. (2013). Kyiv. (іn

Ukrainian)

Sosnovskij, L. A. (2003). Osnovy

tribofatiki. T.

1: Navchalnyi

posibnyk. Gomel: Belarusian State

University of Transport. (in Russian)

Fuks, G. I. (1983). Adsorbciya i

smazochnaya sposobnost masel. Trenie i

iznos,

4(3), 398-412. (in Russian)

Chichinadze, A. V., & Khebda,

M. (1990). Spravochnik po

tribotehnike. T.2

: Smazochnye

materialy, tehnika smazki, opory skolzheniya i kacheniya.

Moscow: Mashinostroenie. (in

Russian)

Keropyan, A., & Gorbatyuk, S.

(2016). Impact of Roughness of Interacting Surfaces of the

Wheel-Rail Pair on the Coefficient of Friction in their Contact

Area. Procedia Engineering, 150,

406-410. DOI: 10.1016/j.proeng.2016.06.753 (in

English)

Kuziak,

R., & Zygmunt, T. (2012). A New Method of Rail Head Hardening

of Standard-Gauge Rails for Improved Wear and Damage Resistance.

Steel

Research International, 84(1),

13-19. DOI: 10.1002/srin.201200140

(in English)

Ma, L., He, C. G., Zhao, X. J.,

Guo, J., Zhu, Y., Wang, W. J., … Jin, X. S. (2016). Study on wear

and rolling contact fatigue behaviors of wheel/rail materials under

different slip ratio conditions. Wear,

366-367, 13-26. DOI:

10.1016/j.wear.2016.04.028 (in English)

Uddin, M. G., Chattopadhyay, G., &

Rasul, M. (2013). Development of effective performance measures for

wayside rail curve lubrication in heavy haul lines. Proceedings

of the Institution of Mechanical Engineers, Part F: Journal of Rail

and Rapid Transit, 228(5), 481-495.

DOI:

10.1177/0954409713482678 (in English)

Voronin, S., Hrunyk, I.,

Asadov, B., & Onopreychuk, D.

(2018). Study of the process of lubricant application on the

friction surface using aerosol lubricators. International

Journal of Engineering & Technology,

7(4.3), 20-24. DOI:

10.14419/ijet.v7i4.3.19546

(in English)

Voronin,

S.,

Skoryk, O., Stefanov,

V., & Onopreychuk,

D. (2017). Study of the

predominant defect development in rails of underground systems

after preventive grinding and lubrication. MATEC

Web of Conferences, 116,

1-7. DOI:

10.1051/matecconf/201711603005 (in English)

Надійшла до редколегії: 25.11.2019

Прийнята до друку: 27.03.2020