УДК

629.4.027.2

С.

А.

КОСТРИЦА1*,

С. Ю.

МОЛЧАНОВ2*,

М. В. КРАМАРЕНКО3*,

А. А. ГРЕЧКИН4*,

Д.

В. ЛАКТИОНОВ5*

1*

Каф. «Теоретическая и строительная

механика», Днипровский национальный

университет железнодорожного

транспорта

имени академика В. Лазаряна, ул. Лазаряна,

2, Днипро, Украина, 49010, тел. +38 (056) 373 15 11,

эл.

почта kossa571@gmail.com,

ORCID 0000-0002-7922-0975

2*

Каф. «Теоретическая и строительная

механика», Днипровский национальный

университет железнодорожного

транспорта

имени академика В. Лазаряна, ул. Лазаряна,

2, Днипро, Украина, 49010, тел. +38 (056) 373 15 11,

эл.

почта

sergio.molchanov88@gmail.com,

ORCID

0000-0002-2568-1581

3*

Публичное акционерное общество

«Крюковский вагоностроительный завод»,

ул. И. Приходько, 139,

Кременчуг, Украина,

39621, тел. +38 (0536) 76 95 05, эл.

почта

kvsz@kvsz.com,

ORCID

0000-0001-6686-8556

4*

Публичное акционерное общество

«Крюковский вагоностроительный завод»,

ул. И. Приходько, 139,

Кременчуг, Украина,

39621, тел. +38 (0536) 66 11 71,

эл.

почта

pkutsn@kvsz.com,

ORCID

0000-0003-4618-5525

5*

Публичное акционерное общество

«Крюковский вагоностроительный завод»,

ул. И. Приходько, 139,

Кременчуг, Украина,

39621, тел. +38 (0536) 66 11 71,

эл.

почта

pkutsn@kvsz.com,

ORCID

0000-0001-6877-2814

ОЦЕНКА

НАПРЯЖЁННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ

РАМЫ ТЕЛЕЖКИ ДИЗЕЛЬ-ПОЕЗДА ДПКР-2 ПРИ

ДЕЙСТВИИ

РАСЧЁТНЫХ И ЭКСПЛУАТАЦИОННЫХ

НАГРУЗОК

Цель.

Обеспечение безопасности эксплуатации,

увеличение прочности и долговечности

наиболее нагруженных несущих элементов

подвижного состава – тележек, в частности

тележек дизель-поезда ДПКр-2. Методика.

Для

оценки прочности конструкции опытного

варианта тележки построена пространственная

твердотельная 3D-модель.

С применением программного комплекса,

реализующего метод конечных элементов,

на основе теории Пальмгрена–Майнера–Мизеса

определены наиболее нагруженные узлы

рамы тележки. При проведении

конечно-элементного моделирования

учтены особенности работы конструкции

в эксплуатации, действие статических

нагрузок и соответствующих динамических

добавок. Результаты расчёта были

использованы для разработки схемы

размещения тензодатчиков на раме тележки

при проведении ходовых прочностных

испытаний. По их результатам дана оценка

усталостной прочности опытного варианта

рамы тележки при действии эксплуатационных

нагрузках и сделан вывод о необходимости

усиления её конструкции. Конструкторское

управление ПАО «Крюковский вагоностроительный

завод» предложило вариант усиления

опытного образца рамы тележки. Результаты.

Основываясь на результатах теоретических

и экспериментальных исследований, была

произведена модернизация конструкции

опытного варианта тележки дизель-поезда

ДПКр-2, что позволило уменьшить напряжения

в наиболее нагруженных узлах и значительно

увеличить её долговечность. Выполнены

расчёты на прочность и ходовые прочностные

испытания дизель-поезда с модернизированными

тележками. Научная

новизна. Впервые

построена пространственная

конечно-элементная модель тележки

дизель-поезда нового поколения и

произведен расчёт на прочность при

действии нормативных нагрузок. Построенная

модель позволила выбрать вариант

модернизации опытного образца рамы,

который удовлетворяет условиям

усталостной прочности. Проведенные

экспериментальные исследования показали

эффективность модернизации, в частности

увеличение прочности и долговечности

конструкции. Практическая

значимость.

Комплекс расчётно-экспериментальных

работ по оценке напряжённо-деформированного

состояния рамы тележки дизель-поезда

ДПКр-2 при действии расчётных и

эксплуатационных нагрузок позволил

создать конструкцию, которая удовлетворяет

как эксплуатационным требованиям, так

и требованиям прочности и долговечности.

Разработанная конструкция рамы тележки

дает возможность увеличить безопасность

эксплуатации и может быть использована

в дизель-поездах следующих поколений.

Ключевые

слова: прочность

конструкции; долговечность; несущий

элемент; тележка дизель-поезда; усиление

конструкции

Вступление

Тележка

является одним из основных несущих

элементов подвижного состава железных

дорог и служит ключевым звеном в схеме

передачи нагрузки от кузова на головку

рельса [14, 18]. Конструкция рам тележек

во многом обеспечивает безопасность

подвижного состава в эксплуатации,

поэтому их прочность и долговечность

должны удовлетворять требованиям

действующих нормативных документов

[3, 7].

Недостаточная

прочность несущих элементов подвижного

состава, в частности рам тележек, –

одна из основных проблем, требующих

поиска возможных путей решения [5, 8,

15]. В процессе такого поиска учитывают,

что несущие элементы тележки должны

отвечать следующим параметрам и

требованиям [1, 6, 7, 9–12]:

– обеспечивать

безопасность при эксплуатации подвижного

состава;

– соответствовать

требованиям прочности и долговечности;

– выполнять

все эксплуатационные требования

(плавность хода, конструкционная

скорость и т. п.).

Цель

Создание

рамы тележки дизель-поезда, отвечающей

требованиям прочности, долговечности

и безопасности в эксплуатации.

Методика

Объектом

исследования является напряженно-деформированное

состояние (НДС) рамы приводной тележки

(сталь 09Г2С) дизель-поезда ДПКр-2

производства Крюковского вагоностроительного

завода. Для исследования НДС элементов

конструкции рамы тележки использован

метод 3D-моделирования

и метод конечных элементов [2, 4, 16, 19].

Для

проверки результатов численного

моделирования и оценки эффективности

модернизации рамы тележки использованы

экспериментальные методы.

Конечно-элементный

расчет построенной 3D-модели

опытного образца рамы тележки

дизель-поезда был проведен при действии

нормативных нагрузок. При расчёте было

принято, что материал конструкции

работает в зоне упругих деформаций и

обладает постоянными характеристиками,

модулем упругости

МПа

и коэффициентом Пуассона

МПа

и коэффициентом Пуассона  .

.

Уровень

напряжений, возникающих в раме тележки,

зависит от величины прикладываемых

нагрузок и конструктивных особенностей

их приложения [13, 17, 20].

При

расчете учтены следующие основные

силы:

– собственная

сила тяжести конструкции и сила тяжести

кузова вагона;

– инерционные

силы, вызванные колебаниями экипажа

при его движении;

– силы

от работы тяговых двигателей;

– силы,

связанные с тягой и торможением

подвижного состава;

– аэродинамические

силы (силы давления ветра);

– силы,

возникающие при вписывании дизель-поезда

в кривые участки пути.

Перечисленные

силы при расчете напряженно-деформированного

состояния рамы тележки принимаем

действующими статически и приводим к

следующим основным схемам приложения:

– вертикальные

(сила тяжести брутто, динамическая сила

при конструкционной скорости, вертикальная

составляющая силы инерции кузова);

– продольные

(сила тяги, продольные силы инерции);

– боковые

(центробежная сила, сила давления ветра,

горизонтальные рамные силы);

– кососимметричные.

Опирание

рамы тележки на колесные пары в расчетной

схеме осуществляется на пружины

буксового подвешивания.

В результате

анализа результатов расчёта определены

наиболее нагруженные узлы рамы тележки

и составлена схема размещения

тензодатчиков для проведения ходовых

динамических испытаний.

Расчет

долговечности проведен по данным

регистрации одного тензодачика,

полученным

при проведении

динамических ходовых испытаний.

Тензодатчик для расчета

долговечности

выбран по максимальным стататистическим

значениям динамических напряжений.

Предел

выносливости детали, с учетом асимметрии

цикла согласно «Норм…» [7], определен

по формуле:

(1)

(1)

где

– предел выносливости детали для

симметричного цикла;

– предел выносливости детали для

симметричного цикла;

–

среднее

напряжение цикла;

–

среднее

напряжение цикла;

– временное

сопротивление.

– временное

сопротивление.

Предел

выносливости детали для симметричного

цикла определяем по формуле:

(2)

(2)

где

–

среднее значение предела выносливости

образца (для стали 09Г2С – 195 МПа);

–

среднее значение предела выносливости

образца (для стали 09Г2С – 195 МПа);

– коэффициент,

зависящий от вероятности разрушения

детали. Значение выбрано по таблице

3.19 «Норм…» [7];

– коэффициент,

зависящий от вероятности разрушения

детали. Значение выбрано по таблице

3.19 «Норм…» [7];

– коэффициент

понижения предела выносливости,

определяемый по формуле:

– коэффициент

понижения предела выносливости,

определяемый по формуле:

(3)

(3)

здесь ƞ

– технологический фактор. Значение ƞ

зависит от способа и контроля сварки

(табл. 3.20 «Норм…» [7]);

– коэффициент,

характеризующий понижение предела

выносливости:

– коэффициент,

характеризующий понижение предела

выносливости:

(4)

(4)

где

– коэффициент, учитывающий неоднородность

материала детали;

– коэффициент, учитывающий неоднородность

материала детали;

– коэффициент,

учитывающий влияние внутренних

напряжений в детали;

– коэффициент,

учитывающий влияние внутренних

напряжений в детали;

– эффективный

коэффициент концентрации напряжений

в узлах сложного очертания, концентрация

напряжений в которых определяется

только их геометрией;

– эффективный

коэффициент концентрации напряжений

в узлах сложного очертания, концентрация

напряжений в которых определяется

только их геометрией;

γ –

коэффициент, учитывающий влияние

размерного фактора;

– коэффициент,

учитывающий состояние поверхности

детали.

– коэффициент,

учитывающий состояние поверхности

детали.

Поскольку

уровни напряжений в рамах тележек выше

чем

,

то, согласно п. 3.6.3 «Норм…» [7],

для оценки долговечности используем

параметры кривой усталости стандартного

образца и гистограммы распределения

амплитудных значений напряжений рам

тележек.

,

то, согласно п. 3.6.3 «Норм…» [7],

для оценки долговечности используем

параметры кривой усталости стандартного

образца и гистограммы распределения

амплитудных значений напряжений рам

тележек.

Кривую

усталости для образца описываем

уравнением (3.35) «Норм…» [7]:

(5)

(5)

где

– предел выносливости стандартного

образца для симметричного цикла

нагружения;

– предел выносливости стандартного

образца для симметричного цикла

нагружения;

– число

циклов до разрушения образца при

амплитуде напряжений σ симметричного

цикла нагружения;

– число

циклов до разрушения образца при

амплитуде напряжений σ симметричного

цикла нагружения;

β

–

постоянная образца.

Параметры

кривой усталости детали

и

и

для симметричного цикла нагружения

определены по формулам:

для симметричного цикла нагружения

определены по формулам:

(6)

(6)

.

(7)

.

(7)

Параметры

кривой усталости детали для асимметричного

цикла нагружения определяем по формуле

(3.37) «Норм…» [7]:

(8)

(8)

Расчет долговечности

детали выполнен по следующему алгоритму:

– из

гистограммы напряжений определены

амплитудные значения напряжений

и соответствующее этим напряжениям

число рабочих циклов

и соответствующее этим напряжениям

число рабочих циклов

за

условную единицу пробега (пробег при

проведении ходовых прочностных испытаний

за

условную единицу пробега (пробег при

проведении ходовых прочностных испытаний

,

км);

,

км);

– при

этом нумерация интервалов произведена

так, чтобы:

(9)

(9)

где s

– количество интервалов гистограммы;

– при

последовательном воздействии

рабочих циклов (за условную единицу

пробега) с амплитудами напряжений

соответственно

рабочих циклов (за условную единицу

пробега) с амплитудами напряжений

соответственно

величину предела выносливости детали

каждый раз пересчитываем:

величину предела выносливости детали

каждый раз пересчитываем:

(10)

(10)

где

(11)

(11)

(12)

(12)

(13)

(13)

Цикл

расчетов по формулам (10)–(13) повторяем,

пока выполняется условие

.

.

Описанные

выше исследования проведены для опытного

образца тележки и модернизированного.

Результаты

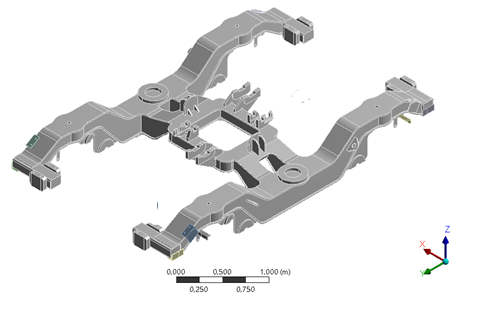

Для

проведения расчётов на прочность

опытного образца тележки дизель-поезда

ДПКр-2 построена её 3-D

модель, которая представлена на рис. 1.

Способ опирания рамы тележки и расчётные

нагрузки описаны в методике исследований.

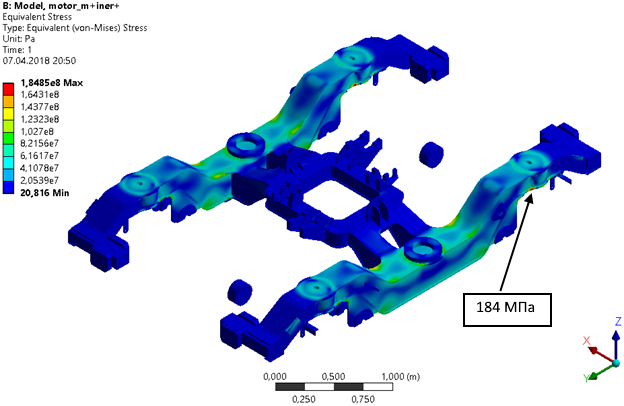

На рис. 2

приведены поля эквивалентных напряжений

в конструктивных элементах рамы тележки.

При этом показан узел, в котором

эквивалентные напряжения достигают

максимального значения 184 МПа.

Расчет

долговечности рамы тележки проведен

по данным регистрации напряжений

тензодатчика № 2, установленного в

указанном узле.

Рис. 1. Общий

вид исходной рамы тележки дизель-поезда

Fig.

1. General view of the initial frame of the diesel train bogie

Рис. 2.

Эквивалентные напряжения в раме тележки

дизель-поезда

Fig.

2. Equivalent

stresses in the frame of the diesel train bogie

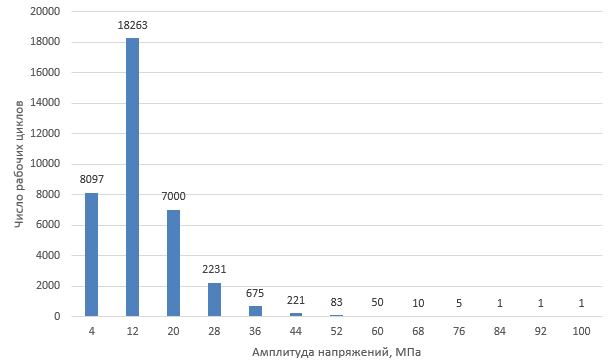

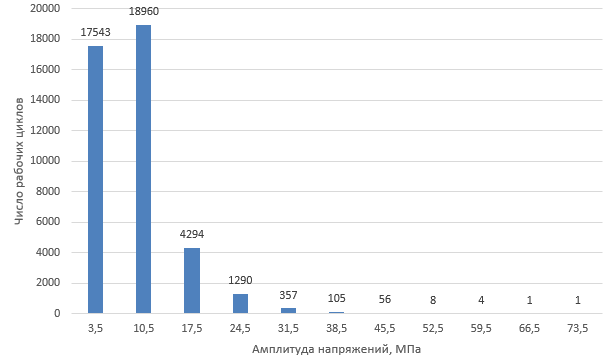

Гистограмма

распределения напряжений, полученная

при проведении динамических ходовых

испытаний, приведена на рис. 3. Она

включает приведенное к нормативному

распределению скоростей (Таблица А.1

СОУ МПП 45.060-203:2007) и типу профилей (75 % –

прямые, 23 % – кривые, 2 % – стрелки)

количество амплитудных значений

напряжений за пробег 343 км, пройденный

во время ходовых испытаний со скоростями

движения до 140 км/ч.

.

Рис. 3.

Гистограмма

амплитудных значений напряжений для

тензодатчика 2 исходной рамы приводной

тележки

Fig. 3.

Histogram

of the amplitude values of the stresses for the strain gauge 2 of

the initial

drive bogie frame

По

алгоритму, описанному выше, было

установлено, что рамы приводных тележек

не будут иметь усталостных разрушений

при пробеге 320 тыс. км, что является

недостаточным для дизель-поезда,

работающего в межрегиональном сообщении.

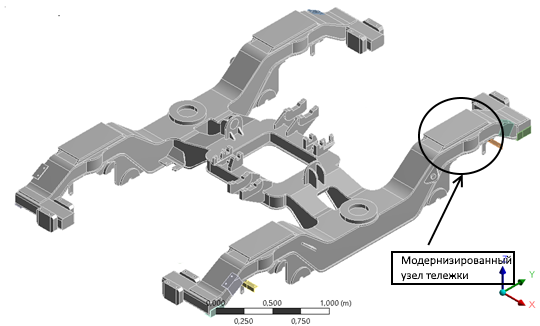

Поэтому было принято решение об усилении

конструкции. Для уменьшения напряжения

в наиболее нагруженных узлах конструкции

можно использовать несколько направлений:

увеличить толщину конструктивных

элементов, использовать более прочный

материал и т. п. Конструкторы завода

предложили увеличить момент сопротивления

изгибу сечения путём добавления

П-образного элемента поверх стакана

буксового узла (рис. 4).

Рис.

4. Общий вид модернизированной рамы

тележки дизель-поезда

Fig.

4. General view of the modernized frame of the diesel train bogie

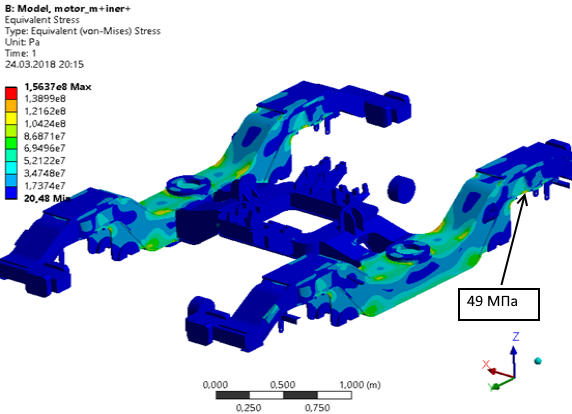

Такое

конструктивное решение позволило не

изготавливать новую раму, а повысить

прочность существующей опытной

конструкции путём её модернизации. На

рис. 5 приведены поля эквивалентных

напряжений в конструктивных элементах

модернизированной рамы тележки. Из

представленных результатов видно, что

напряжения в модернизированном узле

снизились со 184 МПа до 49 МПа.

Рис. 5.

Эквивалентные напряжения в модернизированной

раме тележки дизель-поезда

Fig. 5.

Equivalent

stresses in the modernized frame of the diesel train bogie

Гистограмма

амплитудных значений напряжений в

исследуемом узле модернизированной

тележки,

полученных

при проведении ходовых прочностных

испытаний,

приведена

на рис. 6. Расчётный срок службы

модернизированной тележки составил

4,6 млн км.

Рис. 6.

Гистограмма

амплитудных значений напряжений для

тензодатчика 2 модернизированной рамы

приводной тележки

Fig. 6.

Histogram

of the amplitude values of the stresses for the strain gauge 2 of

the modernized

drive bogie frame

Научная новизна

и практическая значимость

Впервые

построена пространственная

конечно-элементная модель тележки

дизель-поезда нового поколения и

произведен расчёт на прочность при

действии на нее нормативных нагрузок.

Построенная модель позволила выбрать

вариант модернизации опытного образца

рамы, который удовлетворяет условиям

усталостной прочности. Проведенные

экспериментальные исследования показали

эффективность модернизации. Комплекс

расчётно-экспериментальных работ по

оценке напряжённо-деформированного

состояния рамы тележки дизель-поезда

ДПКр-2 при действии расчётных и

эксплуатационных нагрузок позволил

создать конструкцию, которая удовлетворяет

как эксплуатационным требованиям, так

и требованиям прочности и долговечности.

Разработанная

конструкция рамы тележки дает возможность

увеличить безопасность эксплуатации

и может быть использована в дизель-поездах

следующих поколений.

Выводы

1.

Конструктивное решение по усилению

опытной рамы тележки позволило не

изготавливать новую конструкцию, а

повысить прочность существующей путём

её модернизации.

2.

Модернизация позволила более чем в 3

раза снизить уровень эквивалентных

напряжений в опасном сечении рамы

тележки.

3. В

результате проведенной модернизации

рамы тележки расчётный срок ее службы

увеличился с 320 тыс. до 4,6 млн км.

4. Предложенная

методика исследований позволяет на

стадии проведения приёмочных испытаний

оценить прочность и долговечность

несущих конструкций подвижного состава.

СПИСОК

ИСПОЛЬЗОВАНЫХ ИСТОЧНИКОВ

Болотин,

В.

В.

Прогнозирование ресурса машин и

конструкций / В.

В. Болотин.

– Москва

: Наука,

1984. – 312 с.

Босов, К. А. Ansys для

конструкторов / К. А. Босов. – Москва :

ДМК Пресс, 2016. – 247 с.

ГОСТ 27.502–83.

Надежность в технике. Система сбора и

обработки информации. Планирование

наблюдений. – На замену ГОСТ 17510–79. –

Введ. 1983–07–01. – Москва : Изд-во

стандартов, 1984. – 23 с.

Каплун, А. Б. Ansys в

руках инженера. Практическое руководство

/ А. Б. Каплун, Е. М. Морозов, М. А. Олферьева.

– Москва : Либроком, 2015. – 270 с.

Мадейски, Т. Тележки

с короткой базой для высокоскоростного

подвижного состава / Т.

Мадейски

// Железные дороги мира. – 1990. – № 2. –

С. 19–20.

Металловедение и

термическая обработка стали : справочник

: в 3 т. / под ред. М. Л. Бернштейна, А. Г.

Рахштада. – Москва : Металлургия, 1983.

– Т. 3. – 113 с.

Нормы для расчета

и оценки прочности несущих элементов

и динамических качеств экипажной части

моторвагонного подвижного состава

железных дорог МПС РФ колеи 1520 мм. –

Москва

: МПС РФ : ВНИИЖТ, 1998. – 145 с.

Плехотски, В.

Испытания новых тележек для метрополитенов

в Вене / В. Плехотски // Железные дороги

мира. – 1994. – № 9. – С. 33–35.

Проников, А. С.

Надежность машин

/ А. С Проников.

– Москва : Машиностроение, 1978. – 592 с.

Терминология теории

упругости, испытаний и механических

свойств материалов и строительной

механики // Сборники

рекомендуемых терминов. – Москва,

1952. – Вып. 14. –

72 с.

Шор, Я. Б. Прикладные

вопросы теории надежности /

Я.

Б. Шор. –

[Москва] : [б. и.], 1965. – Вып. 3-4. – 51 с.

Шухгалтер, Л. Я.

Экономика долговечности и надежности

машин

/ Л.

Я. Шухгалтер.

– Москва : Экономиздат, 1963. – 148 с.

Determination of friction heat

generation in wheel-rail contact using fem / A. Miltenović, M.

Banić, D. Stamenković, M. Milošević, M. Tomić, J. Bucha //

Facta Universitatis. Series: Mechanical Engineering. – 2015. –

Vol. 13. – Iss. 2. – P. 99–108.

Improving a

methodology of theoretical determination of the frame and directing

forces in modern diesel trains

/ V.

Kovalchuk, A. Kuzyshyn, S. Kostritsa, Ju. Sobolevska, A. Batig, S.

Dovhanyuk //

Eastern-European

Journal of Enterprise Technologies.

2018.

– №

6/7 (96). – P.

19–25, doi:

10.15587/1729-4061.2018.149838

Kotoul, M. Crack path modelling

in railway wheel under rolling contact fatigue / М. Kotoul //

Applied and Computational Mechanics. – 2015. – Vol. 9. – Iss.

2. – P. 103–126.

Sae Siew, J. Nonlinear Finite

Element Modelling of Railway Turnout System considering

Bearer/Sleeper-Ballast Interaction / J. Sae Siew, O. Mirza, S.

Kaewunruen // Journal of Structures. – 2015. – Vol. 2015. –

Р. 1–11. doi: 10.1155/2015/598562

Sun, Y. Q. Monitoring vertical

wheel–rail contact forces based on freight wagon inverse

modelling [Электронный ресурс] / Y. Q. Sun, C.

Cole, M. Spiryagin // Advances in Mechanical Engineering. – 2015.

– Vol. 7. – Iss. 5. – Режим

доступа:

http://clc.am/SWV_Zw

– Загл.

с

экрана.

– Проверено

: 25.03.2019.

doi: 10.1177/1687814015585431

Research

of

safety

indicators

of

diesel

train

movement

with

two-stage

spring

suspension

[Электронный ресурс] / A.

Kuzyshyn,

A.

Batig,

S.

Kostritsa,

J.

Sobolevska

// MATEC

Web

of

Conferences.

– 2018 – Vol.

234. – Режим доступа: http://clc.am/QaWrNA – Загл.

с экрана. – Проверено : 25.03.2019. doi:

10.1051/matecconf/201823405003

Tran, Р. SOLIDWORKS 2016

Advanced Techniques / P. Tran. – Mission : SDC Publications,

2016. – 726 р.

Vu, Q. H. Implementation of

multiaxial high cycle fatigue criterion in finite element analysis

[Электронный ресурс] / Q. H. Vu, D. Q. Vu // MATEC

Web of Conferences. – 2016. – Vol. 77. – Режим доступа:

http://clc.am/cV7dvw – Загл. с экрана. – Проверено

: 25.03.2019. doі: 10.1051/matecconf/20167701022

УДК

629.4.027.2

С.

А.

КОСТРИЦЯ1*,

С. Ю.

МОЛЧАНОВ2*,

М. В. КРАМАРЕНКО3*,

О.

А. ГРЕЧКІН4*,

Д. В. ЛАКТІОНОВ5*

1*

Каф. «Теоретична і будівельна механіка»,

Дніпровський

національний університет залізничного

транспорту

імені академіка В. Лазаряна,

вул. Лазаряна, 2, Дніпро, Україна, 49010,

тел. +38 (056) 373

15

11,

ел.

пошта

kossa571@gmail.com,

ORCID 0000-0002-7922-0975

2*

Каф. «Теоретична і будівельна механіка»,

Дніпровський

національний університет залізничного

транспорту

імені академіка В. Лазаряна,

вул. Лазаряна, 2, Дніпро, Україна, 49010,

тел. +38 (056) 373

15

11,

ел.

пошта

sergio.molchanov88@gmail.com,

ORCID 0000-0002-2568-1581

3*

Публічне акціонерне товариство

«Крюківський вагонобудівний завод»,

вул. І. Приходька,

139, Кременчук,

Україна, 39621, тел. +38 (0536)

76

95

05,

ел.

пошта

kvsz@kvsz.com,

ORCID 0000-0001-6686-8556

4*

Публічне акціонерне товариство

«Крюківський вагонобудівний завод»,

вул. І. Приходька,

139, Кременчук,

Україна, 39621, тел. +38 (0536)

66

11

71,

ел.

пошта

pkutsn@kvsz.com,

ORCID 0000-0003-4618-5525

5*

Публічне акціонерне товариство

«Крюківський вагонобудівний завод»,

вул. І. Приходька,

139, Кременчук,

Україна, 39621, тел. +38 (0536)

66 11 71, ел.

пошта

pkutsn@kvsz.com,

ORCID 0000-0001-6877-2814

ОЦІНКА

НАПРУЖЕНО-ДЕФОРМОВАНОГО СТАНУ РАМИ

ВІЗКА

ДИЗЕЛЬ-ПОЇЗДА ДПКР-2 ПІД ЧАС ДІЇ

РОЗРАХУНКОВИХ ТА

ЕКСПЛУАТАЦІЙНИХ

НАВАНТАЖЕНЬ

Мета.

Підвищення безпеки експлуатації,

збільшення міцності й довговічності

найбільш навантажених несних елементів

рухомого складу – візків, зокрема

візків дизель-поїзда ДПКр-2. Методика.

Для оцінки міцності конструкції

дослідного варіанта візка побудована

просторова твердотільна 3D-модель. Із

застосуванням програмного комплексу,

що реалізує метод скінченних елементів,

на основі теорії Пальмгрена–Майнера–Мізеса

визначені найбільш напружені вузли

рами візка. Під час проведення

скінченно-елементного моделювання

враховані особливості роботи конструкції

в експлуатації, дія статичних навантажень

і відповідних динамічних добавок.

Результати розрахунку були використані

для розробки схеми розміщення

тензодатчиків на рамі візка під час

проведення ходових випробувань на

міцність. За їх результатами дано оцінку

втомної міцності дослідного варіанта

рами візка в разі дії експлуатаційних

навантажень і зроблено висновок про

необхідність посилення її конструкції.

Конструкторське управління ПАТ

«Крюківський вагонобудівний завод»

запропонувало варіант посилення

дослідного зразка рами візка. Результати.

Ґрунтуючись на результатах теоретичних

та експериментальних досліджень, було

проведено модернізацію конструкції

дослідного варіанта візка дизель-поїзда

ДПКр-2, що дозволило зменшити напруження

в найбільш навантажених вузлах і значно

збільшити її довговічність. Виконано

розрахунки на міцність і ходові

випробування на міцність дизель-поїзда

з модернізованими візками. Наукова

новизна.

Уперше побудовано просторову

скінченно-елементну модель візка

дизель-поїзда нового покоління і

проведено розрахунок на міцність під

час дії нормативних навантажень.

Побудована модель дозволила вибрати

варіант модернізації дослідного зразка

рами, який задовольняє умови втомної

міцності. Проведені експериментальні

дослідження показали ефективність

модернізації, зокрема збільшення

міцності й довговічності конструкції.

Практична

значимість.

Комплекс розрахунково-експериментальних

робіт з оцінки напружено-деформованого

стану рами візка дизель-поїзда ДПКр-2

в разі дії розрахункових та експлуатаційних

навантажень дозволив створити

конструкцію, яка задовольняє як

експлуатаційні вимоги, так і вимоги

міцності й довговічності. Розроблена

конструкція рами візка дає можливість

підвищити безпеку експлуатації й може

бути використана в дизель-поїздах

наступних поколінь.

Ключові

слова:

міцність конструкції; довговічність;

несучий елемент; візок дизель-поїзда;

посилення конструкції

S. A. KOSTRYTSIA1*,

S. YU. MOLCHANOV2*,

M.

V.

KRAMARENKO3*,

A. A. HRECHKIN4*,

D. V. LAKTIONOV5*

1*Dep.

«Theoretical and Structural Mechanics», Dnipro National University

of Railway Transport

named after Academician V. Lazaryan, Lazaryan

St., 2, Dnipro, Ukraine, 49010,

tel. +38 (056) 373 15 11,

e-mail kossa571@gmail.com,

ORCID 0000-0002-7922-0975

2*Dep.

«Theoretical and Structural Mechanics», Dnipro National University

of Railway Transport

named after Academician V. Lazaryan, Lazaryan

St., 2, Dnipro, Ukraine, 49010,

tel. +38 (056) 373 15 11,

e-mail sergio.molchanov88@gmail.com,

ORCID

0000-0002-2568-1581

3*PJSC

«Kryukov

Railway Car Building Works»,

I. Prykhodko St, 139, Kremenchuk, Ukraine,

39621, tel.

+38 (0536) 76 95 05, e-mail

kvsz@kvsz.com,

ORCID

0000-0001-6686-8556

4*PJSC

«Kryukov

Railway Car Building Works»,

I. Prykhodko St, 139, Kremenchuk, Ukraine,

39621, tel.

+38 (0536) 66 11 71,

e-mail

pkutsn@kvsz.com,

ORCID

0000-0003-4618-5525

5*PJSC

«Kryukov

Railway Car Building Works»,

I. Prykhodko St, 139, Kremenchuk, Ukraine,

39621, tel.

+38 (0536) 66 11 71,

e-mail

pkutsn@kvsz.com,

ORCID

0000-0001-6877-2814

STRESS-STRAIN

STATE ASSESSMENT OF THE BOGIE FRAME

OF DPKR-2 DIESEL TRAIN UNDER

ACTION OF DESIGN AND

OPERATIONAL LOADS

Purpose.

The article is aimed to ensure the operation safety, increase in the

strength and durability of the most loaded supporting elements of

rolling stock – bogies, in particular the bogies of the DPKr-2

diesel train. Methodology.

In

order to assess the design strength of the bogie prototype, a

spatial solid-state 3D model was constructed. Using the software

package implementing the finite element method, the most loaded

nodes of the bogie frame are determined based on the

Palmgren–Miner–Mises theory. During the finite element modeling,

the peculiarities of the design work in operation, the action of

static loads and the corresponding dynamic additives are taken into

account. The results of calculation were used to develop the layout

diagram of the strain gauges on the bogie frame during the running

strength tests. According to their results, the fatigue strength of

the bogie frame prototype under the action of operating loads was

estimated and a conclusion was made about the need to strengthen its

design. The design management of the PJSC «Kryukov

Railway Car Building Works»

proposed

the variant of enhancing the bogie frame prototype. Findings.

Based on the results of theoretical and experimental studies, the

prototype design of the DPKr-2 diesel train was modernized, which

made it possible to reduce stresses in the most loaded nodes and

significantly increase its durability. Strength calculations and

running strength tests of diesel trains with modernized bogies were

carried out. Originality.

For

the first time, a spatial finite element model of the new generation

diesel train was constructed and the strength calculation was

carried out under the action of design loads. The constructed model

made it possible to choose the variant of modernizing the frame

prototype that satisfies the fatigue strength conditions. The

conducted experimental studies have shown the efficiency of

modernization, in particular the increase in strength and durability

of the design. Practical

value.

The complex of design and experimental work on the assessment of the

stress-strain state of the bogie frame of the DPKr-2 diesel train

under the action of design and operating loads allowed creating a

design that satisfies both the operational requirements and the

requirements of strength and durability. The developed design of the

bogie frame makes it possible to increase the operation safety and

can be used in the next generation diesel trains.

Key

words: design

strength; durability; supporting element; diesel train bogie; design

reinforcement

REFERENCES

Bolotin,

V. V.

(1984).

Prognozirovaniye

resursa mashin i konstruktsiy.

Moscow:

Nauka. (in

Russian)

Bosov, K. A.

(2016).

Ansys

dlya konstruktorov.

Moscow:

DMK Press. (in Russian)

Nadezhnost v

tekhnike. Sistema sbora i obrabotki informatsii. Planirovanie

nablyudeniy, 23

GOST 27.502–83.

(1984). (in Russian)

Kaplun, A.

B., Morozov, Ye. M., &

Olfereva, M.

A. (2015).

Ansys v rukakh inzhenera.

Prakticheskoe rukovodstvo.

Moscow:

Librokom. (in

Russian)

Madeyski, T.

(1990). Telezhki

s korotkoy bazoy dlya vysokoskorostnogo podvizhnogo sostava.

Zheleznye

dorogi mira, 2,

19-20.

(in Russian)

Bernshteyn,

M. L.,

& Rakhshtadt,

A. G.

(Eds).

(1983). Metallovedenie

i termicheskaya obrabotka stali: Spravochnik

(Vol.

1-3).

Moscow:

Metallurgiya. (in

Russian)

Normy

dlya rascheta i otsenki prochnosti nesushchikh elementov i

dinamicheskikh kachestv ekipazhnoy chasti motorvagonnogo

podvizhnogo sostava zheleznykh dorog MPS RF kolei 1520 mm.

Moscow:

VNIIZhT. (in Russian)

Plekhotski,

V. (1994).

Ispytaniya

novykh telezhek dlya metropolitenov v Vene.

Zheleznye dorogi mira,

9, 33-35. (in

Russian)

Pronikov, A.

S. (1978).

Nadezhnost

mashin.

Moscow:

Mashinostroenie. (in Russian)

Terminologiya

teorii uprugosti, ispytaniy i mekhanicheskikh svoystv materialov i

stroitelnoy mekhaniki.

(1952).

In

Sborniki

rekomenduemykh terminov

(Vol.

14).

Moscow.

(in Russian)

Shor, Ya. B.

(1965). Prikladnye

voprosy teorii nadezhnosti

(Vol. 3-4).

Moscow.

(in Russian)

Shukhgalter, L. Ya. (1963).

Ekonomika

dolgovechnosti i nadezhnosti mashin.

Moscow:

Ekonomizdat. (in Russian)

Miltenović, А., Banić, М.,

Stamenković, D., Milošević, M., Tomić,М., &

Bucha, J. (2015). Determination of friction heat generation in

wheel-rail contact using fem. Facta

Universitatis. Series: Mechanical Engineering, 13(2),

99-108.

(in English)

Kovalchuk, V., Kuzyshyn, A.,

Kostritsya, S., Sobolevska, Y., Batig, A., & Dovganyuk, S.

(2018). Improving a methodology of theoretical determination of the

frame and directing forсes in modern diesel trains.

Eastern-European

Journal of Enterprise Technologies, 6(7(96),

19-26. doi: 10.15587/1729-4061.2018.149838

(in English)

Kotoul, M. (2015). Crack path

modelling in railway wheel under rolling contact fatigue.

Applied and Computational Mechanics, 9(2),

103-126.

(in English)

Sae Siew, J., Mirza, O., &

Kaewunruen, S. (2015). Nonlinear Finite Element Modelling of

Railway Turnout System considering Bearer/Sleeper-Ballast

Interaction. Journal

of Structures, 2015,

1-11. doi: 10.1155/2015/598562

(in English)

Sun, Y. Q., Cole, C., &

Spiryagin, M. (2015). Monitoring vertical wheel–rail contact

forces based on freight wagon inverse modelling. Advances

in Mechanical Engineering, 7(5).

Retrieved

from http://clc.am/SWV_Zw

doi: 10.1177/1687814015585431

(in English)

Kuzyshyn, A., Batig, A.,

Kostritsa, S., Sobolevska, J., Kovalchuk, V., Dovhanyuk, S., &

Voznyak, O. (2018). Research of safety indicators of diesel train

movement with two-stage spring suspension. MATEC

Web of Conferences, 234.

Retrieved

from http://clc.am/QaWrNA

doi: 10.1051/matecconf/201823405003

(in English)

Tran, Р. (2016).

SOLIDWORKS 2016 Advanced Techniques.

Mission: SDC Publications.

(in English)

Vu, Q. H., & Vu, D. Q.

(2016). Implementation of multiaxial high cycle fatigue criterion

in finite element analysis.

MATEC Web of Conferences, 77.

Retrieved

from http://clc.am/cV7dvw

doi: 10.1051/matecconf/20167701022

(in English)

МПа

и коэффициентом Пуассона

.

(1)

– предел выносливости детали для

симметричного цикла;

–

среднее

напряжение цикла;

– временное

сопротивление.

(2)

–

среднее значение предела выносливости

образца (для стали 09Г2С – 195 МПа);

– коэффициент,

зависящий от вероятности разрушения

детали. Значение выбрано по таблице

3.19 «Норм…» [7];

– коэффициент

понижения предела выносливости,

определяемый по формуле:

(3)

– коэффициент,

характеризующий понижение предела

выносливости:

(4)

– коэффициент, учитывающий неоднородность

материала детали;

– коэффициент,

учитывающий влияние внутренних

напряжений в детали;

– эффективный

коэффициент концентрации напряжений

в узлах сложного очертания, концентрация

напряжений в которых определяется

только их геометрией;

– коэффициент,

учитывающий состояние поверхности

детали.

,

то, согласно п. 3.6.3 «Норм…» [7],

для оценки долговечности используем

параметры кривой усталости стандартного

образца и гистограммы распределения

амплитудных значений напряжений рам

тележек.

(5)

– предел выносливости стандартного

образца для симметричного цикла

нагружения;

– число

циклов до разрушения образца при

амплитуде напряжений σ симметричного

цикла нагружения;

и

для симметричного цикла нагружения

определены по формулам:

(6)

.

(7)

(8)

и соответствующее этим напряжениям

число рабочих циклов

за

условную единицу пробега (пробег при

проведении ходовых прочностных испытаний

,

км);

(9)

рабочих циклов (за условную единицу

пробега) с амплитудами напряжений

соответственно

величину предела выносливости детали

каждый раз пересчитываем:

(10)

(11)

(12)

(13)

.