ISSN

2307–3489 (Print), ІSSN

2307–6666

(Online)

Наука

та прогрес транспорту. Вісник

Дніпропетровського

національного університету залізничного

транспорту, 2018, № 4 (76)

рухомий

склад залізниць і тяга поїздів

рухомий

склад залізниць і тяга поїздів

УДК 621.436:526

В.

Л. ГОРОБЕЦЬ1,

В. В. КОВАЛЕНКО2*

1Каф.

«Безпека життєдіяльності», Дніпропетровський

національний університет залізничного

транспорту імені академіка В. Лазаряна,

вул. Лазаряна, 2, Дніпро, Україна, 49010,

тел. +38 (056) 793 19 08,

ел. пошта vgor5650@gmail.com,

ORCID 0000-0002-6537-7461

2*Каф. «Безпека

життєдіяльності», Дніпропетровський

національний університет залізничного

транспорту імені академіка В. Лазаряна,

вул. Лазаряна, 2, Дніпро, Україна, 49010,

тел. +38 (050) 489 07 72,

ел. пошта

kovalenkovv@upp.diit.edu.ua, ORCID 0000-0002-1196-7730

Дослідження

причин передчасного руйнування

колінчастого валА тепловозА 2тЕ116

Мета.

Робота

спрямована на виявлення

причин передчасного руйнування

колінчастого вала дизеля тепловоза

2ТЕ116. Методика. Застосовані

макроструктурний, фрактографічний,

аналітичний аналізи. Вони дозволили

виявити причини передчасного руйнування

вала. Результати.

У цій роботі предметом дослідження є

не тільки структурний стан та властивості

матеріалу вала, а й хімічні властивості

навколишнього середовища, робочої

рідини та стан робочої документації з

експлуатації означеного тепловоза.

Проведені дослідження показали: 1)

невідповідність ударної в’язкості

матеріалу колінчастого вала вимогам

відповідного стандарту; 2) наявність у

хімічному складі мастила

більше ніж на 17 %

дизельного палива, що значно підвищує

коефіцієнт тертя в робочому механізмі

за рахунок утворення нагару, ділянок

зчеплень та пітингової корозії металу;

3) вирвані сторінки робочого журналу

доводять, що експлуатаційні служби

намагалися приховати неналежне

використання та догляд за робочими

механізмами дизеля тепловоза 2ТЕ116.

Наукова новизна. У

роботі застосовано комплексний

аналітичний і технічний підхід до

виявлення причин передчасного руйнування

колінчастого вала тепловоза 2ТЕ116.

Оцінено максимальну кількість факторів,

які могли вплинути на передчасне

руйнування колінчастого вала. Показано,

що сукупність факторів, які негативно

вплинули на експлуатаційні характеристики

колінчастого вала, досягла так званої

«критичної маси», що неминуче викликало

руйнування. Упровадження додаткових

факторів сигналізації (окрім шумового

фактора у процесі роботі дизеля з

мастилом,

засміченим більш ніж

на 17 % дизельним паливом) та контролю

несправностей у роботі подібних великих

механічних агрегатів дозволить додатково

дисциплінувати машиністів і слюсарів

під час виконання інструкцій для

попередження руйнування конструкцій

локомотивів.

Практична

значимість. Дослідження

підтвердили важливість контролю за

хімічним складом і механічними

характеристиками відповідальних деталей

і конструкцій рухомого складу. Доведено

необхідність періодичного контролю

хімічного складу мастила. Нагляд за

акуратним веденням робочого журналу

може попередити руйнування конструкцій

рухомого складу, які мають високу

вартість.

Ключові

слова: дизель; тепловоз 2ТЕ116; мастило;

передчасне руйнування; колінчастий

вал; механічні характеристики

Вступ

Для проведення

досліджень імовірної причини зламу

колінчастого вала дизеля Д49 тепловоза

2ТЕ116, на підставі металографічної

експертизи зразків вала колінчастого

Д49, фрактографічної оцінки зламу,

аналізу хімічного складу матеріалу,

досліджень відпрацьованого масла та

механічних випробувань металу, наданих

ПрАТ «Дніпропетровський тепловозоремонтний

завод», використано теоретичні оцінки

результатів випробувань, технічні

відмітки в робочому журналі експлуатації

тепловоза 2ТЕ116, розроблено рекомендації

з подальшої експлуатації колінчастих

валів дизельних двигунів Д49.

Мета

Робота

спрямована на виявлення

причин передчасного руйнування

колінчастого вала дизеля Д49, якості

матеріалу та умов експлуатації.

Об’єктом

дослідження є вал № 01-354 дизеля типу

Д49, виготовлений 30.05.91, і встановлений

на локомотив 2ТЕ116

№ 969, фотокопії

сторінок робочого журналу тепловоза

2ТЕ116, звіт, наданий ПрАТ «ДТРЗ», про

металографічні та механічні випробування

металу шийки зламаного колінчастого

вала, хімічний аналіз мастила M–14Г2.

Пробіг тепловоза з

цим валом після капітального ремонту

склав 56 735 км (лист ПрАТ «ДТРЗ» від

24.04.2017, вих. № 15–01/221).

Методика

У роботі застосовано

макроскопічні, фрактографічні методи

дослідження структури злому, аналітичні

дослідження робочої документації,

хімічні дослідження складу мастила

дизеля.

Результати

Колінчастий вал

належить до числа найбільш напружених

і дорогих деталей двигуна. Його вартість

складає 30 % від вартості всього двигуна.

У процесі роботи

двигуна колінчастий вал навантажується

силами тиску газів, а також силами

інерції деталей, що рухаються

зворотно-поступально та обертаються.

Ці сили викликають значні напруження

кручення, вигину й обертальні

коливання, внаслідок чого шийки вала

зазнають змінного навантаження, яке

викликає значну роботу тертя і знос

шийок. Тому колінчастий вал повинен

мати високу міцність, жорсткість і

зносостійкість поверхонь, які труться

при відносно невеликій масі, що складає

не більше 15 % маси двигуна. Колінчастий

вал може бути виготовлений з якісної

легованої сталі куванням або штампуванням,

а також литтям.

Колінчастий

вал тепловозного дизеля типу Д49 має 10

кореневих і 8 шатунних шийок, що

розташовані під кутом 90° одна до одної.

Між 9-ю і 10-ю кореневими шийками

встановлюється шестерня приводу

газорозподільного механізму дизеля.

До щік вала за допомогою шпильок і гайок

кріпляться противаги. Отвори

кореневих шийок з’єднані каналами з

шатунними шийками, по яких подається

мастило. Дев’ята коренева шийка має

упорні бурти, що захищають колінчастий

вал від переміщення. Від температурних

навантажень колінчастий вал може

видовжуватися від 9-ї кореневої шийки

до першої. Фланець відбору міцності

з’єднується пластинчатою муфтою з

тяговим генератором; до фланця з

протилежної сторони кріпиться

комбінований антивібратор.

В умовах експлуатації

високі знако-змінні навантаження від

вигину й обертальних коливань можуть

призвести до руйнування вала. Цьому

також сприяють дефекти, які часто

виникають під час виготовлення вала

(литтям або в процесі механічної

обробки). Підвищені механічні напруження

вала можуть з’являтися в результаті

порушення його врівноваженості, а

також у разі неправильного регулювання

антивібратора або зносу його вантажів

і пальців. Стирання шийки вала може

виникнути внаслідок погіршення подачі

на її поверхню мастила, його розрідження

через потрапляння в нього дизельного

палива (у нашому випадку близько 17 %

від об’єму мастила). У разі неправильної

укладки вала в постелі блока або

неправильного його центрування з валом

тягового генератора виникає пружний

вигин вала. У результаті неправильного

шліфування кореневих шийок під час

ремонту, а також від дії напружень може

виникнути залишковий вигин.

Основними

несправностями колінчастих валів є:

наднормативне зношування шийок; тріщини

і злами; викришування, корозія і знос

бабітової заливки вкладишів; зношування

вкладишів і втрата торцевого натягу;

тріщини кришок кореневих підшипників

[1–2, 4-7,10–11,13, 14].

Виготовлення поковок

із легованої сталі для валів дизельних

двигунів за державними стандартами

вимагає контролю якості і механічних

характеристик заготовок і готових

виробів на всіх стадіях виробництва:

– контроль

металургійної якості поковок для

виробництва валів;

– контроль макро-

та мікроструктури металу;

– контроль механічних

властивостей металу готового продукту

на відповідність нормативним документам

[3, 8, 9].

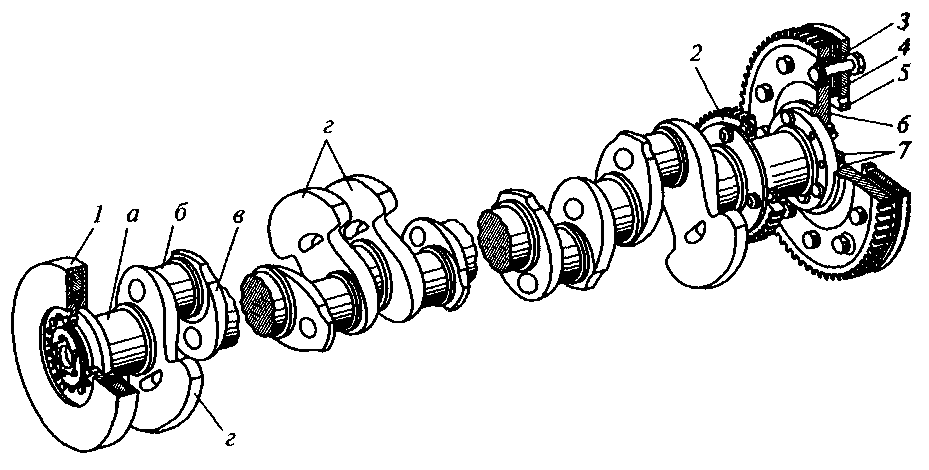

Рис.

1. Колінчастий

вал дизеля 1А-5Д49:

1

– антивібратор; 2

– шестерня; 3

– сухар;

4

– пакет пластин; 5,

6

– диски дизель-генераторної муфти; 7

– напрямні

кільця;

а –

корінна шийка;

б

– шатунна шийка; в

– щічка; г

– противаги

Fig.

1. The crankshaft of diesel 1A-5D49: 1

– impulse neutralizer; 2

– gear; 3

– collet; 4

– wafer pack;

5, 6

– diesel-generator coupling disks;

7

– guiding rings; a

– main journal; b

– crank pin;

c

– cheek; g

– counterweights

Загальний вигляд

дизеля Д49 представлено на рис. 2.

Рис.

2. Загальний вигляд дизеля Д49

Fig. 2. General

view of diesel D49

Результати визначення

хімічного складу матеріалу вала і

хімічний склад сталі DIN 30CrMoV9, наданий

ПрАТ «ДТРЗ», що нормується за стандартами

Євросоюзу, наведені в табл. 1.

Результати випробувань

механічних властивостей матеріалу,

проведених в ЦЗЛ (центральній заводській

лабораторії), акредитованій лабораторії

ДП «Завод ім. В. О. Малишева»

м. Харків, і механічні властивості

сталі DIN 30CrMoV9 відповідно до вимог

стандарту Євросоюзу, наведені в табл.

2.

Таблиця 1

Table 1

Хімічний

склад колінчастого вала фактичний та

за вимогами стандартів

Chemical

composition of the crankshaft, the actual one and according to the

requirements of the standards

|

Вміст

елементів % масовий

|

|

Зразки

|

C

|

Mn

|

Si

|

Cr

|

Ni

|

Р

|

S

|

Mo

|

V

|

|

експериментальний

зразок

|

0,34

|

0,46

|

0,37

|

2,60

|

0,38

|

0,015

|

0,013

|

0,19

|

0,12

|

|

DIN

EN 10083-2 (2006), DIN17200(1987)

|

0,26

– 0,34

|

0,40-

0,70

|

≤ 0,40

|

2,30

– 2,70

|

≤ 0,60

|

≤ 0,035

|

≤ 0,035

|

0,15-

0,25

|

0,10

– 0,20

|

Таблиця 2

Table 2

Механічні

характеристики сталі колінчастого

вала фактичні та за вимогами стандартів

The mechanical

characteristics of the crankshaft steel, the actual ones and

according to the requirements of the standards

|

Умовн.

№ зраз.

|

σв,

МПа

|

σ0,2,

МПа

|

δ,

%

|

φ,

%

|

KCU,

кгс·м/см2

|

|

01

|

764,4

|

627,2

|

20,0

|

64,0

|

16,9

|

|

02

|

774,2

|

637,0

|

20,0

|

64,0

|

16,0

|

|

DIN EN 10083-2

(2006),

DIN17200(1987)

17 – 40 мм

|

980 – 1180

|

785

|

≥ 11

|

≥ 45

|

≥ 41,0

|

Твердість

матеріалу вала, що зазнав за нормативною

технічною документацією такої термічної

обробки: відпалювання за температури

680–720 С,

нормалізацію за температури 880–920

С,

гартування в мастилі за температури

860–900 С,

відпускання за температури 540–580 С,

визначена по всьому перерізу надісланої

шийки і складає 235-241 НВ за максимальної

твердості, визначеної стандартом,

DIN EN 10083-2 (2006), DIN17200 (1987) – 248 НВ [8-9].

Твердість, що

визначена на різних ділянках поверхні

по всьому колу шийки, складає 407–494

НV, 603–857 HV, 286–396 HV. Відзначається, що

під час замірів твердості за методом

Віккерса на поверхні шийки частина

відбитків «провалювала», а частина

відбитків «розтріскувала» поверхню.

Мікроструктура

матеріалу вала як на поверхні, так і

далеко від неї однакова і представляє

собою сорбіт із дуже незначною кількістю

фериту.

За макро- і

мікроструктурою азотований шар на

поверхні даної шийки не виявлений через

підвищений знос поверхні. Під час

дослідження мікроструктури встановлено,

що процес зношування і наклепування

робочої поверхні шийки колінчастого

вала супроводжувався значними

структурними змінами.

У зоні глибиною

до 0,2–0,3 мм від зовнішньої поверхні

вала за аналізом мікроструктури виявлено

поверхневий шар зі слідами перегріву,

зношування, руйнування, схоплювання

та течії металу, налипання і проникнення

в матеріал вала робочого шару вкладишів,

початкові мікротріщини.

На поверхні шийки

вала виявлені потовщення границь зерен

металу, що свідчить про перегрів

поверхневого шару. Руйнування поверхневого

шару починається із тріщин по границях

зерен і призводить до викришування. У

цих структурних зонах виникли початкові

ділянки втомного руйнування.

Метал шийки

колінчастого вала, за макроструктурою

протравлених темплетів, щільний. Ознак

усадочних раковин, розшарування,

флокенів, тріщин, скупчення неметалічних

включень (засмічень) не спостерігається.

«Свіжий» злам

матеріалу вала дрібнозернистий, без

наявності кам’янистості та різко

вираженої шаруватості.

Параметри шорсткості

робочої поверхні шийки колінчастого

вала – Ra 3,6, що відповідає 5-му класу.

Хімічний аналіз

мастила М-14Г2, яке було застосовано для

роботи дизеля, показав наявність

забруднення продуктами зносу підшипників

або їх корозії (табл. 3).

Таблиця 3

Table 3

Вміст у

мастилі М-14Г2 продуктів зносу

та

корозії

The content of

wear and corrosion products in the lubrication M-14G2

|

Хімічний

елемент

|

Одиниця

вимірювання

|

Показник

|

|

Fe

|

mg/kg

|

4

|

|

Cr

|

mg/kg

|

1

|

|

Sn

|

mg/kg

|

3

|

|

Al

|

mg/kg

|

3

|

|

Ni

|

mg/kg

|

0

|

|

Cu

|

mg/kg

|

17

|

|

Pb

|

mg/kg

|

15

|

|

Mn

|

mg/kg

|

1

|

|

Індекс PQ

|

|

35

|

Найбільша кількість

елементів видалена

з бабітових

підшипників та сталі колінчастого вала

(Fe,

Cu, Pb).

Спостерігається

забруднення мастила найбільш небезпечною

кількістю дизельного палива

17 %, якого зовсім не має бути у складі

мастила (табл. 4).

Таблиця 4

Table 4

Забруднення

у складі мастила М-14Г2

Contamination in

content of lubrication M-14G2

|

Речовина

|

Одиниця

виміру

|

Показник

|

|

Si

|

mg/kg

|

10

|

|

K

|

mg/kg

|

2

|

|

Na

|

mg/kg

|

11

|

|

Li

|

mg/kg

|

3

|

|

Вода

|

%

|

< 0.10

|

|

IR гліколь

|

–

|

негативна

|

|

Дизельне паливо

|

%

|

17,01

|

|

Біодизельне паливо

|

%

|

0,30

|

|

Вміст сажі

|

%

|

1,1

|

Згідно з дослідженнями

авторів [1-2, 4-7, 10- 16], змащувальні

властивості мастила, а також його

забрудненість значно впливає на

ефективність та безаварійність роботи

дизеля.

Аналіз наданої для

експертизи інформації показує, що в

якості причини руйнування вала дизеля

тепловоза 2ТЕ116 № 969 може розглядатися

втомне руйнування внаслідок попереднього

руйнування частини шатунного вкладиша

відповідної позиції.

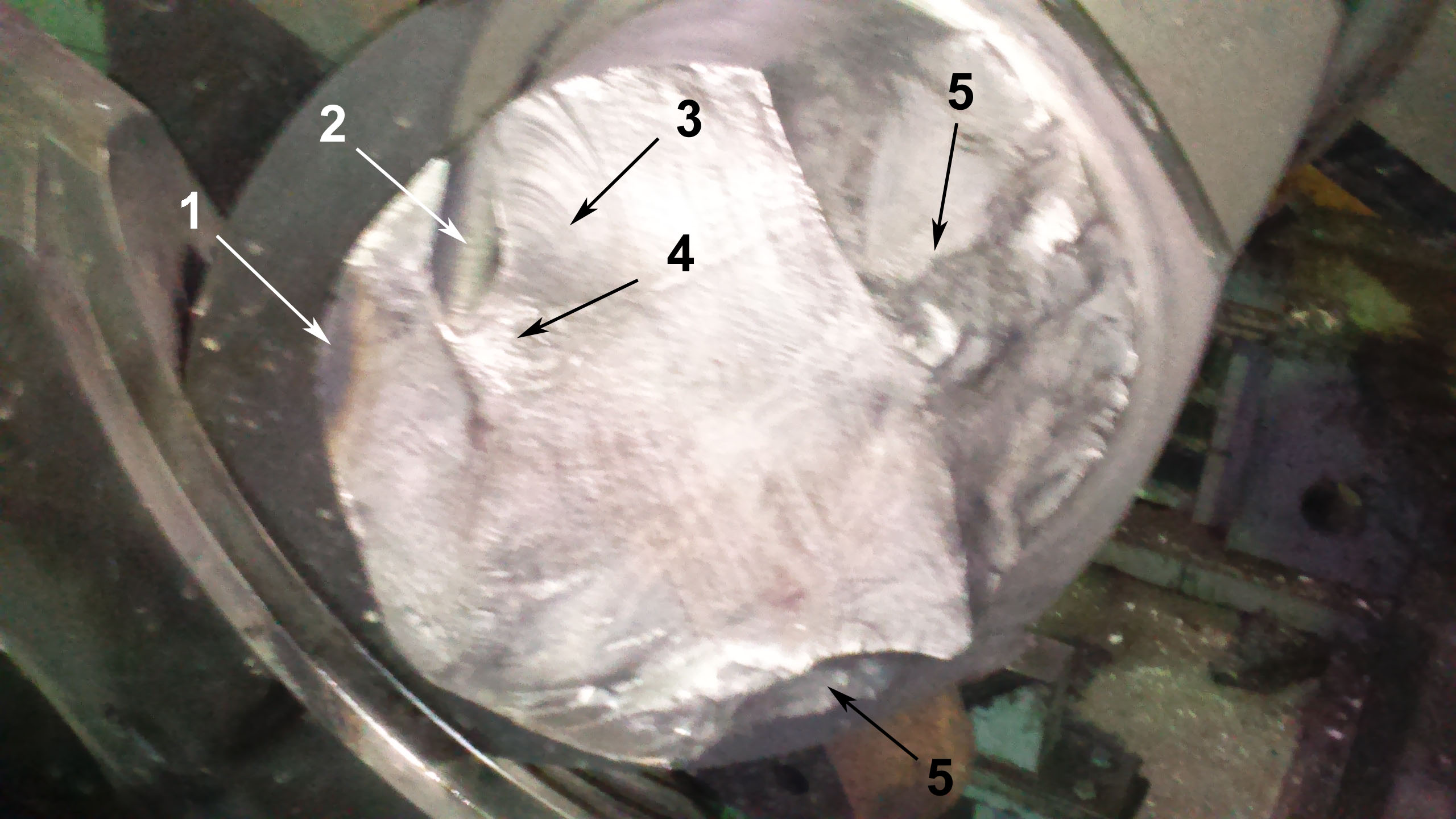

Характерні фрагменти

поверхні руйнування наведено на рис.

3.

а

– a б –

b

1

– зона локального термічного впливу;

2 –

маслопровідний канал;

3

– ділянка послідовного

втомного

руйнування від місця

4

біля маслопровідного каналу;

5

– зони швидкого доламу вала

1

– zone of local thermal influence;

2

– oil passage;3

– a section of consecutive fatigue fracture

from the place

4

near the oil passage;

5

– section of quick shaft break

1

– тріщиноподібний дефект;

2

– область послідовного втомного

руйнування металу вала;

3

– зони долому вала

1

– crack-like defect;

2

– section of consecutive

fatigue destruction of the

crankshaft metal;

3

– crankshaft break section

в – c

1

– тріщиноподібний дефект із фрагментом

крихкого руйнування

1

– crack-like defect with the brittle

fracture fragment

Рис.

3. Характерні фрагменти поверхні

руйнування колінчастого вала

Fig.

3. Typical fragments of the crankshaft

destruction surface

З огляду на відсутність

дефектів металу за даними технічного

звіту, наданого ПрАТ «ДТРЗ», тріщиноподібний

дефект 1 (рис. 2, в),

який має невелику

ділянку крихкого руйнування, розташований

перпендикулярно до основного напрямку

втомного руйнування 2 (рис. 2, б).

Тріщиноподібний

дефект 1 (рис. 2, в) з ділянкою

крихкого руйнування міг з’явитися в

умовах зниженої ударної в’язкості

внаслідок серії ударних навантажень

після часткового руйнування шатунного

вкладиша. Тоді концентратор напружень,

що обов’язково виникає

в перенапруженій

зоні між дефектом та маслопровідним

каналом 2 (рис. 2, а), стає джерелом

розповсюдження втомної тріщини. При

цьому фрагменти зруйнованого вкладиша

циркулювали певний час у системі

змащення (рис. 4).

Слід відзначити,

що в процесі роботи дизельного двигуна

з пошкодженим поршневим вкладишем

обов’язково виникають удари, під час

фіксації яких дизель мав бути негайно

зупинений.

Ураховуючи

викладене, найбільш вірогідною причиною

руйнування колінчастого вала можна

вважати пошкодження та руйнування

шатунного вкладиша тепловоза 2ТЕ116 №

969

з наступним втомним руйнуванням

самого вала.

Рис.

4. Фрагменти зруйнованого вкладиша

на

сітці грубої очистки дизеля

Fig.

4. Fragments of the destroyed thrust bearing

on the primary

refining grid of the diesel

Руйнуванню та

розплавлянню шатунного вкладиша сприяло

зниження змащувальних властивостей

дизельного мастила за рахунок високої

концентрації в ньому дизельного палива.

Для попередження

руйнування вкладиша та колінчастого

вала загалом на ранніх етапах формування

тріщин автори пропонують ввести

додаткову систему сигналізації та

контролю за виявленням пошкоджень

шляхом ідентифікації нагріву агрегата

або його складових частин до температури,

вищої за визначену критичну температуру

для даної ділянки.

Наукова новизна

та практична

значимість

Науковою

новизною даної роботи є пропозиція

впровадження додаткових сигнальних

та контрольних систем для попередження

руйнування локомотива на ранніх стадіях

розвитку несправностей, внесення вимог

додаткового технічного огляду системи

попередження руйнування дизелів

локомотивів. Проведені

дослідження дозволяють рекомендувати:

1. Неухильно

дотримуватися технічних вимог щодо

експлуатації дизеля Д49.

2. У регламентні

роботи з технічного діагностування

тягового рухомого складу для продовження

строку його експлуатації [3,

5] одноразово внести

додаткові роботи з діагностування

температурного стану дизелів на

перегрівання шляхом контролю стану

зразків легкоплавких сплавів, розташованих

на доступних для огляду деталях

конструкції дизелю. Указані

заходи допоможуть попередити передчасний

вихід із ладу дизельних двигунів

тепловозів.

Висновки

Проведені дослідження

дозволяють зробити наступні висновки:

1. Концентрація

палива в мастилі колінчастого вала

значно підвищена, у

зв’язку з чим знижена в’язкість мастила

та його змащувальні властивості.

2. Виплавляння

бабітового шару та руйнування вкладишів,

елементи яких частково були вимиті

мастилом, сталося за рахунок підвищення

температури у вузлах тертя дизеля.

3. Викришувані та

частково виплавлені вкладиші забезпечили

биття та додаткове тертя у вузлах

дизеля, що також сприяло підвищенню

температури і збільшувало навантаження

вала.

4. Структурна

неоднорідність колінчастого вала

обумовила низькі характеристики

матеріалу під час випробувань на ударну

в’язкість.

5. Ускладнення умов

роботи колінчастого вала разом з

структурною неоднорідністю матеріалу

викликало первинні тріщини та подальше

втомне руйнування.

6. Основною причиною

руйнування металу вала є перегрів у

роботі дизеля, спричинений наявністю

більше ніж 17 % палива в мастилі.

СПИСОК ВИКОРИСТАНИХ

ДЖЕРЕЛ

Клименко,

О.

М.

Оптимізація

техніко-економічних

показників

автомобільного

дизеля

з

використанням

функції

бажаності

Харінгтона

/ О.

М.

Клименко,

В.

О.

Пильов,

І.

М.

Шульга

// Вісник

Нац.

техн.

ун-ту

«ХПІ»

: зб.

наук.

пр.

Темат. вип.

: Транспортне машинобудування. –

Харків, 2015. – № 43 (1152). –

С. 30–32.

Пожидаєв,

І. Г. Проектування ПНВТ для акумуляторної

паливної системи малолітражного дизеля

на базі паливного насоса двигуна 2ДТ

/ І. Г. Пожидаєв, А. О. Прохоренко // Вісник

НТУ «ХПІ». Серія: Транспортне

машинобудування : зб. наук. пр. – Харків,

2014. – № 14 (1057). – С. 89–95.

Положення

про планово-попереджувальну систему

ремонту і технічного обслуговування

тягового рухомого складу (електровозів,

тепловозів, електро та дизель-поїздів)

: Наказ М-ва трансп. та зв’язку України

від 30.06.2010 р. № 093. – Київ : Укрзалізниця,

2010. – 25 с.

Розвиток

методів зміцнення найбільш навантажених

деталей шлях до

підвищення технічних і тактико-технічних

характеристик машин / М. А. Ткачук, С.

О. Кравченко, В. В. Шпаковський, М. Л.

Бєлов, О. І. Шейко, В. І. Демиденко //

Вісник Нац. техн. ун-ту «ХПІ». Серія:

Транспортне машинобудування : зб. наук.

пр. – Харків, 2015. – № 43 (1152). – С. 116–122.

Тепловозные

дизели типа Д49 / Е. А. Никитин, В. М.

Ширяев, В. Г. Быков [и др.] ; под ред. Е. А.

Никитина. – Москва : Транспорт, 1982. –

255 с.

Триньов, О.

В. Перспективи поліпшення теплового

стану деталей клапанного вузла дизеля

з використанням локального охолодження

/ О. В. Триньов, В. Г. Панчошний // Вісн.

Нац. техн. ун-ту «ХПІ». Серія: Транспортне

машинобудування : зб. наук. пр. – Харків,

2015. – № 43 (1152). – С. 144–150.

Azadi,

M. Corrosion

Failure Study in an Oil Cooler Heat Exchanger in Marine Diesel

Engine / M. Azadi, M.

Azadi // International

Journal of Engineering. – 2016. –

Vol. 29. – Iss. 11. – P. 1604–1611.

doi:

10.5829/idosi.ije.2016.29.11b.15

BS

EN 10250-3:2000. Open die steel forgings for general engineering

purposes. Part 3: Alloy special steels Brussels. – London, 1999.

– 16 р.

DIN

EN 10083-2.

Steels

for quenching and tempering.

Part 3: Technical delivery conditions for alloy steels. –

Berlin, 2006. – 58 p.

Froelund,

K. Lubricating Oil Consumption

Measurements on an EMD 16-645E Locomotive

Diesel Engine

/ Kent

Froelund,

Steve

Fritz,

Brian

Smith

// Design,

Application, Performance and Emissions of Modern

Internal

Combustion

Engine

Systems and

Components

: Conference Paper

(Salzburg,

Austria, May 11–13, 2003).

–

Salzburg, 2003. –

P. 361–368.

doi: 10.1115/ices2003-0549

Multibody

Dynamics Model of a Diesel Engine and Timing Gear Train with

Experimental Validation /

A.

D. Foltz,

T. M. Wasfy,

Erik Ostergaard,

Ilya Piraner

// ASME 2016 International

Mechanical Engineering Congress and Exposition (Phoenix, Arizona,

USA, November 11–17, 2016). – Phoenix, 2016. – Vol. 4B :

Dynamics,

Vibration, and Control. – P.

4–22. doi: 10.1115/imece2016-65900

Priebsch,

H. H. Simulation of the Oil

Film Behaviour

in Elastic Engine

Bearings Considering

Pressure and Temperature

Dependent Oil

Viscosity / H.

H. Priebsch,

J. Krasser

// Tribology

Series. – 1997. – Vol.

32. –

P.

651–659. doi:

10.1016/S0167-8922(08)70490-5

Sequera,

A. J. Effects

of fuel injection timing in the combustion of biofuels in a diesel

engine at partial loads / A. J. Sequera,

R. N. Parthasarathy, S. R. Gollahall //

Journal

of Energy Resources Technology. – 2011. – Vol. 133. –

Iss. 2. doi:

10.1115/1.4003808

Sevast'yanov,

S. I.

Adsorption

and corrosion activity of diesel oils

/ S. I. Sevast'yanov

// Soviet

Materials Science. – 1968.

– Vol. 3. – Iss. 6. –

P.

493–497. doi:

10.1007/bf01156409

Wong,

V. W. Overview

of automotive engine friction and reduction trends–Effects of

surface, material, and lubricant-additive technologies

/ V. W. Wong,

S. C. Tung

//

Friction.

– 2016. – Vol. 4. – Iss. 1.

– P. 1–28.

doi: 10.1007/s40544-016-0107-9

Zammit, J-P.

Thermal

coupling and energy flows between coolant, engine structure and

lubrica-ting oil during engine warm up /

J-P Zammit,

P. J. Shayler,

I. Pegg

// Vehicle Thermal

Management Systems

Conference and

Exhibition (VTMS10). –

Sawston : Woodhead Publishing, 2011.

– P. 177–188.

doi: 10.1533/9780857095053.3.177

В. Л. ГОРОБЕЦ1,

В. В. КОВАЛЕНКО2*

1Каф.

«Безопасность жизнедеятельности»,

Днепропетровский национальный

университет железнодорожного транспорта

имени академика В. Лазаряна, ул. Лазаряна,

2, Днипро, Украина, 49010, тел. +38 (056) 793 19 08,

эл. почта v-gorobets@mail.ru,

ORCID 0000-0002-6537-7461

2*Каф. «Безопасность

жизнедеятельности», Днепропетровский

национальный университет железнодорожного

транспорта имени академика В. Лазаряна,

ул. Лазаряна, 2, Днипро, Украина, 49010, тел.

+38 (050) 489 07 72,

эл. почта nkovalekovv@upp.diit.edu.ua,

ORCID 0000-0002-1196-7730

ИССЛЕДОВАНИЕ

ПРИЧИН ПРЕЖДЕВРЕМЕННОГО РАЗРУШЕНИЯ

КОЛЕНЧАТОГО ВАЛА ТЕПЛОВОЗА 2ТЭ116

Цель.

Работа направлена на выявление причин

преждевременного разрушения коленчатого

вала тепловоза 2ТЭ116. Методика.

Применены макроструктурный,

фрактографический, аналитический

анализы. Они позволили выявить причины

преждевременного разрушения вала.

Результаты. В данной

работе предметом исследования является

не только структурное состояние и

свойства материала вала, а и химические

свойства окружающей среды, рабочей

жидкости и состояние рабочей документации

по эксплуатации указанного тепловоза.

Проведенные в работе исследования

показали: 1) несоответствие ударной

вязкости материала коленчатого вала

требованиям соответствующего стандарта;

2) наличие в химическом составе масла

более 17 % дизельного

топлива, что значительно повышает

коэффициент трения в рабочем механизме

за счет образования нагара, областей

сцеплений и питтинговую коррозию

металла. Научная новизна. В

работе применен комплексный аналитический

и технический подход к выявлению

причин преждевременного разрушения

коленчатого вала тепловоза 2ТЭ116. Оценено

максимальное количество факторов,

которые могли повлиять на преждевременное

разрушение коленчатого вала. Показано,

что совокупность факторов, негативно

повлиявших на эксплуатационные

характеристики коленчатого вала,

достигла так называемой «критической

массы», что неизбежно вызвало разрушения.

Внедрение дополнительных факторов

сигнализации (кроме шумового фактора

в процессе работы дизеля с маслом,

загрязнённым более чем на 17 % дизельным

топливом) и контроля неисправностей в

роботе подобных крупных механических

агрегатов позволит дополнительно

дисциплинировать машинистов и слесарей

при выполнении работ по инструкциям

для предупреждения разрушения больших

конструкций локомотивов. Практическая

значимость. Исследования

подтвердили важность контроля над

химическим составом и механическими

характеристиками деталей и конструкций

подвижного состава. Показана

необходимость периодического контроля

химического состава масла. Надзор за

аккуратным ведением рабочего журнала

может предупредить разрушение ценных

конструкций подвижного состава.

Ключевые

слова: дизель; тепловоз 2ТЭ116; масло;

преждевременное разрушение; коленчатый

вал; механические характеристики

V.

L. HORОBETS1,

V. V. KOVALENKO2

1Dep.

«Life Safety», Dnipropetrovsk National University of Railway

Transport named after Academician V. Lazaryan, Lazaryan St., 2,

Dnipro, Ukraine, 49010, tel. +38 (056) 793 19 08,

e-mail

v-gorobets@mail.ru, ORCID 0000-0002-6537-7461

2Dep.

«Life Safety», Dnipropetrovsk National University of Railway

Transport named after Academician V. Lazaryan, Lazaryan St., 2,

Dnipro, Ukraine, 49010, tel. +38 (050) 489 07 72,

e-mail

kovalenkovv@upp.diit.edu.ua, ORCID

0000-0002-1196-7730

INVESTIGATION OF

PREMATURE destruction CAUSES OF

Locomotive 2TE116 crankshaft

Purpose.

The work is aimed at identifyinbg the

causes of premature destruction of the locomotive 2TE116 crankshaft.

Methodology.

Macrostructural, fractographic, and analytical analyses have been

used to identify the causes of premature destruction of the shaft.

Findings.

In this work, the subject of the study is not only the structural

state and properties of the shaft material, but also the chemical

properties of the environment, the working fluid and the state of

the working documentation for the locomotive operation. The research

carried out in the work showed: 1) the non-conformity of the impact

viscosity of the crankshaft material to the requirements of the

relevant standard; 2) the presence of more than 17% of diesel fuel

in the chemical composition of oil, which significantly increases

the friction coefficient in the working mechanism due to the

formation of carbon deposit, the areas of adhesion and pitting

corrosion of the metal. Originality.

A comprehensive analytical and technical approach for identification

of premature destruction causes of the locomotive 2TE116 crankshaft

was used in the work. The maximum number of factors that could

influence the premature destruction of the crankshaft were

estimated. It was shown that the combination of factors that

negatively influenced the performance characteristics of the

crankshaft has reached the so-called «critical mass», which

inevitably caused the destruction. Introduction of additional

signaling factors (in addition to the noise factor during the

operation of the diesel engine with oil contaminated by diesel fuel

more than 17%) and fault monitoring in the operation of such large

mechanical aggregates will additionally discipline locomotive

drivers and mechanics when working on instructions for warning

destruction of large locomotive structures.

Practical

value. The studies confirmed the

importance of controlling the chemical composition and mechanical

characteristics of rolling stock components and constructions. The

need for periodic control of the oil chemical composition is shown.

Supervision over the careful keeping of work book can prevent the

destruction of valuable structures of rolling stock.

Keywords:

diesel engine; diesel locomotive

2TE116; oil; premature destruction; crankshaft; mechanical

characteristics

Klymenko,

O. M.,

Pylov, V. O.,

& Shulha,

I. M.

(2015). Optymizatsiia

tekhniko-ekonomichnykh

pokaznykiv

avtomobilnoho

dyzelia z

vykorystanniam

funktsii

bazhanosti

Kharinhtona.

Visnyk Natsionalnoho tekhnichnoho

universytetu «KhPI» : zbirnyk naukovykh prats. Tematychnyi

vypusk: Transportne mashynobuduvannia,

43 (1152),

30-32. (in

Ukranian)

Pozhydaiev,

I. H.,

& Prokhorenko,

A. O.

(2014). Proektuvannia PNVT

dlia akumuliatornoi

palyvnoi systemy

malolitrazhnoho dyzelia

na bazi

palyvnoho nasosa

dvyhuna 2DT.

Visnyk Natsionalnoho Tekhnichnoho

Universytetu «KhPI». Seriia: Transportne mashynobuduvannia :

zbirnyk naukovykh prats, 14

(1057),

89-95.

(in Ukranian)

Polozhennia

pro planovo-poperedzhuvalnu

systemu remontu

i tekhnichnoho

obsluhovuvannia tiahovoho

ru-khomoho

skladu (elektrovoziv,

teplovoziv, elektro

ta dyzel-poizdiv)

: Nakaz Ministerstva

transportu ta

zviazku Ukrainy

vid 30.06.2010 r.

№ 093. (in Ukranian)

Tkachuk,

M. A.,

Kravchenko, S.

O.,

Shpakovskyi, V.

V., Bielov, M.

L., Sheiko, O.

I., &

Demydenko,

V.

I. (2015).

Rozvytok

metodiv

zmitsnennia

naibilsh

navantazhenykh

detalei -

shliakh do

pidvyshchennia

tekhnichnykh i

taktyko-tekhnichnykh

kharakterystyk

mashyn. Visnyk

Natsionalnoho

tekhnichnoho

universytetu

«KhPI».

Seriia:

Transportne

mashynobuduvannia

: zbirnyk

naukovykh

prats,

43(1152),

116-122.

(in Ukranian)

Nikitin,

Y. A., Shiryaev, V. M., & Bykov, V.

G. (1982). Teplovoznye dizeli tipa

D49. Moscow: Transport. (in Russian)

Trynov,

O. V., & Panchoshnyi, V. H. (2015). Perspektyvy polipshennia

teplovoho stanu detalei klapannoho vuzla dyzelia z vykory-stanniam

lokalnoho okholodzhennia. Visnyk

Natsionalnoho tekhnichnoho universytetu «KhPI». Seriia:

Transportne mashynobuduvannia : zbirnyk naukovykh prats, 43(1152),

144-150. (in Ukranian)

Azadi,

M. (2016).

Corrosion failure study in an oil cooler heat exchanger in marine

diesel engine. International Journal

of Engineering, Transactions B: Applications, 29 (11),

1604-1611.

doi: 10.5829/idosi.ije.2016.29.11b.15

(in English)

Open die steel

forgings for general engineering purposes D Part 3: Alloy special

steels Brussels. BS EN 10250-3:2000 (1999). (in English)

Steels for

quenching and tempering – Part 3: Technical delivery conditions

for alloy steels. DIN EN 10083-2 (2006). (in English)

Froelund,

K., Frits, S., & Smith, B.

(2003). Lubricating Oil Consumption

Measurements on an EMD 16-645E Locomotive Diesel Engine.

Design,

Application, Performance and Emissions of Modern Internal

Combustion Engine Systems and Components: Conference Paper

(Salzburg,

Austria, May 11–13, 2003),

361-368.

doi: 10.1115/ices2003-0549

(in English)

Foltz,

A. D., Wasfy, T. M., Ostergaard, E., & Piraner, I. (2016).

Multibody

Dynamics Model of a Diesel Engine and Timing Gear Train with

Experimental Validation.

ASME

2016 International

Mechanical Engineering Congress and Exposition (Phoenix, Arizona,

USA, November 11–17, 2016), 4B: Dynamics,

Vibration, and Control, 4-22.

doi: 10.1115/imece2016-65900

(in English)

Priebsch,

H. H., & Krasser, J. (1997). Simulation of the Oil Film

Behaviour in Elastic Engine Bearings Considering Pressure and

Temperature Dependent Oil Viscosity.

Tribology

Series, 32, 651-659.

doi:

10.1016/S0167-8922(08)70490-5

(in English)

Sequera,

A. J., Parthasarathy, R. N., & Gollahall, S. R. (2011).

Effects

of fuel injection timing in the combustion of biofuels in a diesel

engine at partial loads.

Journal

of Energy Resources Technology, 133(2).

doi: 10.1115/1.4003808 (in English)

Sevast'yanov,

S. I. (1968). Adsorption

and corrosion activity of diesel oils.

Soviet

Materials Science,

3(6), 493-497. doi:

10.1007/bf01156409

(in English)

Wong,

V. W., & Tung, S. C. (2016). Overview

of automotive engine friction and reduction trends–Effects of

surface, material, and lubricant-additive technologies.

Friction,

4(1), 1-28. doi:

10.1007/s40544-016-0107-9

(in English)

Zammit,

J-P., Shayler, P. J., & Pegg, I. (2011). Thermal

coupling and energy flows between coolant, engine structure and

lubrica-ting oil during engine warm up. Vehicle

Thermal Management Systems Conference and Exhibition (VTMS10),

177-188. doi: 10.1533/9780857095053.3.177

(in English)

Надійшла до

редколегії: 23.04.2018

Прийнята до друку:

20.07.2018

d oi

10.15802/stp2018/141140 ©

В. Л. Горобець, В. В. Коваленко, 2018

oi

10.15802/stp2018/141140 ©

В. Л. Горобець, В. В. Коваленко, 2018