ISSN

2307–3489 (Print), ІSSN

2307–6666

(Online)

Наука

та прогрес транспорту. Вісник

Дніпропетровського

національного університету залізничного

транспорту, 2018, № 2 (74)

МАТЕРІАЛОЗНАВСТВО

матеріалознавство

УДК

621.78.04:621.775.2

В. И. Зурнаджи1*,

В. Г. Ефременко2*,

Е. В. Дунаев3*,

А. Лекату4*,

Р. А. Кусса5*

1*Каф.

«Материаловедение и перспективные

технологии», Приазовский государственный

технический

университет, ул. Университетская,

7, Мариуполь, Украина, 87555, тел. +38 (0629) 44

65 20,

эл. почта vadim.zurnadzhy@gmail.com,

ORCID 0000-0003-0290-257X

2*Каф. «Физика»,

Приазовский государственный технический

университет, ул. Университетская, 7,

Мариуполь, Украина, 87555, тел. +38 (0629) 44 61

31, эл. почта vgefremenko@gmail.,

ORCID 0000-0002-4537-6939

3*ПАТ «МК «АЗОВСТАЛЬ»,

ул. Лепорского, 1, Мариуполь, Украина,

87500,

тел. +38 (0629) 44 61 31, эл. почта

vadim.zurnadzhy@gmail.com,

ORCID 0000-0002-6565-5564

4*Каф.

«Инженерное материаловедение»,

Университет Янины, Янина, Греция, 45110,

эл. почта angelikilekatou@gmail.com,

ORCID 0000-0001-7951-4431

5*Каф.

«Материаловедение и перспективные

технологии», Приазовский государственный

технический

университет, ул. Университетская,

7, Мариуполь, Украина, 87555, тел. +38 (0629) 44

65 20,

эл. почта kussaroman1@gmail.com,

ORCID 0000-0001-9003-2003

повышение объемной твердости

стальных

мелющих шаров применением

Q-n-P

термической

обработки

Цель.

В данной работе необходимо исследовать

возможность повышения качественных

показателей стальных мелющих шаров

диаметром 100 мм за счет применения Q-n-P

термической обработки. Методика.

В качестве материала использовали

стальные мелющие шары диаметром 100 мм,

полученные поперечно-винтовой прокаткой.

Термическая обработка заключалась в

закалочном охлаждении шаров в

устройстве барабанного типа по различным

режимам и последующем отпуске. Режимы

закалки обеспечивали достижение

среднемассовой температуры шаров в

пределах 120–240 оС,

что ниже мартенситной точки стали. После

закалки шары сразу же подвергали отпуску

при 170–300 оС

в течение 2–10 ч. Обработанные шары

подвергали визуальному осмотру,

испытаниям на твердость и ударостойкость.

Твердость измеряли методом Роквелла

по шкале «С», микротвердость – на

микротвердомере «Affri» при нагрузке 50

г. Ударостойкость шаров оценивали на

копровой установке ударом падающего

груза с энергией удара 6,8 кДж.

Микроструктурный анализ выполняли с

помощью оптического микроскопа «Axiovert

40-M». Количество остаточного аустенита

определяли с помощью дифрактометра

IV-Pro Rigaku в медном К-излучении.

Результаты. Показано,

что в шарах диаметром 100 мм из

хромомарганцевой стали в результате

термической обработки по стандартному

режиму возникают поверхностные трещины.

Применение термообработки по Q-n-P-принципу

позволяет достичь высокой твердости

по всему сечению (в пределах 54–57 HRC)

при отсутствии в шарах закалочных

трещин. Обработанные по такой технологии

шары имеют высокую ударостойкость при

повторных ударах с энергией 6,8 кДж.

Научная новизна.

Авторами впервые исследована

целесообразность использования

Q-n-P-принципа в технологии термической

обработки стальных мелющих

шаров большого диаметра из стали

повышенной прокаливаемости.

Установлено, что Q-n-P-обработка позволяет

существенно (на 10 HRC)

повысить объемную твердость в шарах

диаметром 100 мм, сохранив их высокую

ударостойкость при испытаниях падающим

грузом. Получение таких

свойств обеспечивается снятием закалочных

напряжений и формированием двухфазной

мартенсито-аустенитной

структуры с повышенным количеством

(25–30 %) остаточного аустенита. Последнее

становится возможным

благодаря процессу перераспределения

углерода из мартенсита в аустенит с

обогащением последнего до 1,12 % С.

Практическая значимость.

Показана целесообразность

применения Q-n-P-термической обработки

при производстве стальных мелющих шаров

высокой объемной твердости.

Ключевые слова: Q-n-P-обработка;

мелющие шары; твердость; ударостойкость;

микроструктура

Введение

Мелющие шары активно

используются в горно-металлургической,

цементной, энергетической и других

перерабатывающих отраслях промышленности.

Шары выполняют работу по измельчению

сырья (руды, клинкера, угля и т. д.)

в барабанных мельницах, подвергаясь

в процессе

эксплуатации интенсивному изнашиванию

[4, 5]. Удельный расход крупных шаров

(диаметром 100–120

мм) на горно-обогати-тельных комбинатах

Украины достигает нескольких килограммов

на тонну концентрата, что отрицательно

отражается на экономических показателях

процесса переработки [10]. Высокий расход

шаров связан с их пониженной объемной

твердостью. Как правило, глубина

упрочненного (закаленного) слоя в шарах

диаметром 100 и 120 мм 3-й группы из рельсовых

марок стали не превышает 10 мм [15, 16];

объемная твердость шаров составляет

45–47 HRC.

С целью снижения удельного расхода

крупных шаров необходимо повысить их

объемную твердость, что требует освоения

производства шаров из стали с повышенным

уровнем легирования.

При производстве

стальных катаных шаров их подвергают

термоупрочнению с прокатного нагрева

по схеме прерванной закалки в воде с

самоотпуском [7, 9]. Закалку крупных шаров

прекращают при достижении среднемассовой

температуры (Тс/м)

в пределах 220–250 оС.

При этой температуре шары проходят

самоотпуск, медленно остывая в

накопительных бункерах [6]; это обеспечивает

получение в них поверхностной твердости

не ниже 50 HRC.

При изготовлении шаров большого диаметра

из стали повышенной прокаливаемости

термообработка по такой технологии

приводит к возникновению в них трещин

вследствие неблагоприятного распределения

напряжений в объеме изделия. Проблема

растрескивания является одной из

главных при производстве стальных

шаров диаметром 80–120

мм со сквозной закалкой на мартенсит

[3, 11].

Технология

термической обработки Q-n-P (Quenching and

Partitioning) позволяет повысить комплекс

механических свойств

низколегированных сталей за счет

увеличения количества остаточного

аустенита (Аост) в структуре

[12, 13, 17, 18]. Принцип Q-n-P предусматривает

приостановку закалочного охлаждения

в интервале между точками Мн

и Мк и последующий нагрев для

перераспределения углерода из мартенсита

в аустенит. Такая последовательность

операций вписывается в схему

термоупрочнения мелющих шаров и может

оказать положительное влияние на

напряженное состояние шаров, предотвращая

появление трещин. Удачный опыт применения

Q-n-P-обработки применительно к литым

шарам диаметром 80 мм из высокохромистого

чугуна описан в работе [14]. В то же

время, использование

Q-n-P-принципа в практике термообработки

стальных мелющих шаров до настоящего

времени оставалось неизвестным, что

предопределило выполнение данной

работы.

Цель

Целью данной работы

является обновление повышения объемной

твердости катаных мелющих шаров

диаметром 100 мм с помощью применения

термической обработки по Q-n-P-принципу.

Методика

В качестве материала

были использованы катаные шары

номинальным диаметром 100 мм,

изготовленные из хромомарганцевой

стали, содержащей 0,7–0,8

% С. Шары были прокатаны на стане

поперечно-винтовой прокатки и после

прокатки охлаждены водой (20–22

оС) в устройстве барабанного типа

[6] по различным режимам (табл. 1). Режимы

отличались длительностью охлаждения,

что позволяло изменять Тс/м шаров

на выходе из закалочного устройства.

Режим № 1 соответствовал полному

охлаждению шаров в воде, режимы № 2–4

обеспечивали достижение среднемассовой

температуры в интервале Мн–Мк,

а режим № 5 – на уровне Мн

(составляет 227 оС для использованной

стали). Под среднемассовой температурой

принимали температуру поверхности

закаленного шара, определенную после

завершения перераспределения тепла в

объеме шара (через 1–1,5 мин

после его извлечения из воды). Тсм

замеряли оптическим пирометром.

После закалки шары

в течение не более 10 мин горячими

переносили в шахтную электрическую

печь, где отпускали при 170–300 оС

от 2 до 10 ч (определенную часть

закаленных шаров охлаждали после

закалки на спокойном воздухе без

отпуска). Таким образом, режимы № 2–4

соответствовали Q-n-P-принципу, а режим

№ 5 имитировал стандартную технологию

термоупрочнения шаров.

Наличие трещин на

поверхности шаров определяли визуально.

Микроструктуру и распределение твердости

по сечению исследовали на темплетах,

вырезанных из шаров анодно-механической

резкой и прошлифованных для удаления

влияния анодного реза. Твердость

определяли методом Роквелла по шкале

«С», микротвердость – на микротвердомере

«Affri» при нагрузке 50 г. Ударостойкость

шаров оценивали на копровой установке

ударом падающего с высоты 5,5 м груза

массой 125 кг (энергия удара 6,8 кДж);

нормативное количество ударов –

8. Микроструктурный анализ выполняли

с применением оптического микроскопа

«Axiovert 40-M».

Количество остаточного аустенита

определяли рентгеноструктурным методом

с помощью дифрактометра IV-Pro Rigaku в медном

К-излучении.

Результаты

При использовании

стандартного режима термоупрочнения

(с Тс/м =

220–240 оС) в шарах

диаметром 100 мм из стали повышенной

прокаливаемости возникают поверхностные

трещины. Причиной является то, что к

моменту прерывания закалки мартенситное

превращение протекает лишь в поверхностных

слоях на глубину до 15 мм; во внутренних

слоях шара еще сохраняется аустенитная

структура [8]. При последующем самоотпуске

этот аустенит превращается либо в

бейнит, либо в мартенсит. В последнем

случае превращение аустенита происходит

на завершающей стадии самоотпуска или

после его завершения, когда еще не

остывшие шары перегружают из бункеров

в вагоны. Возникающий в центре

мартенсит деформирует поверхностный

слой шара, вызывая в нем высокие

растягивающие напряжения. Разрядка

этих напряжений не происходит, поскольку

к этому моменту в шаре существенно

снижается температура. Напряжения

вызывают появление поверхностных

трещин; они возникают либо сразу после

полного остывания шара, либо через

некоторое время (инкубационный период

трещинообразования может растягиваться

на несколько недель).

Таблица

1

Влияние

режима термообработки на склонность

шаров к растрескиванию

Table 1

Influence

of heat treatment mode on the tendency of balls to crack

|

Номер

режима

|

Среднемассовая

температура, оС

|

Наличие трещин

(охлаждение

на воздухе)

|

Температура

отпуска (Тотп), оС

|

Твердость*/наличие

трещин после отпуска

|

|

1

|

20

|

есть

|

–

|

61/есть

|

|

2

|

110–120

|

есть

|

170

|

58/есть

|

|

200

|

57/нет

|

|

250

|

55/нет

|

|

300

|

52,5/нет

|

|

3

|

125–135

|

нет

|

200

|

57,5/нет

|

|

250

|

55,5/нет

|

|

4

|

150–170

|

нет

|

200

|

57,5/нет

|

|

250

|

54,5/нет

|

|

5

|

220–240

|

есть

|

250

|

55/есть

|

*средняя твердость

поверхности после отпуска в течение

10 ч.

Таким образом,

существует две возможности предотвращения

трещин в шарах со сквозной закалкой.

Первая – обеспечить протекание

самоотпуска шара таким образом, чтобы

аустенит центральных слоев максимально

полно превратился в нижний бейнит до

того, как общая температура шара

достигнет точки начала мартенситного

превращения (точка Мн). Это

требует создания в бункере условий,

близких к изотермическим, и очень

длительных выдержек, что невозможно

обеспечить в условиях производства.

Вторым направлением

является снижение количества аустенита

в центре шара за счет увеличения

длительности закалки. В этом случае

формирование мартенсита в центре шара

произойдет на стадии закалки, приводя

к возникновению растягивающих напряжений

на поверхности. Чтобы растрескивание

шаров не происходило сразу после

закалки, следует регулировать соотношение

объемов «аустенит/мартенсит» в

центральных слоях, т. е.

сохранять определенную долю непревращенного

аустенита в момент прерывания охлаждения.

Учитывая различия в удельном объеме

аустенита и мартенсита, можно снизить

уровень растягивающих напряжений на

поверхности шара и предотвратить

быстрое появление трещин. Для релаксации

возникших напряжений и полного подавления

трещинообразования шары после закалки

должны подвергаться отдельной операции

отпуска. Указанная технология, по сути,

является Q-n-P-обработкой,

поскольку температура во всех слоях

шара должна снизиться ниже мартенситной

точки стали; это обеспечит начало

мартенситного превращения в центральных

слоях шара.

При реализации

экспериментальных режимов термообработки

было установлено, что шары, полностью

охлажденные в воде (Тс/м=20 оС,

режим № 1), растрескивались в течение

2–5 мин

после завершения закалки; их не удалось

перенести в печь для отпуска до появления

трещин (показаны стрелками на рис. 1).

В случае Тс/м=110–120

оС, шары в

процессе доохлаждения на воздухе без

отпуска растрескивались при снижении

их температуры менее 65–70

оС. Отпуск при 170 оС

несколько снизил уровень напряжений,

но не предотвратил образования трещин:

шары, отпущенные в течение 2–4

ч, растрескались через 24 ч,

отпущенные в течение 10 ч

– через 48 ч после завершения отпуска.

Увеличение температуры отпуска до

200–300 оС

полностью предотвратило растрескивание

даже при минимальной продолжительности

отпуска; трещины не появились на таких

шарах даже спустя месяц после завершения

отпуска.

Рис.

1. Трещины на поверхности шаров,

обработанных по режиму № 1

Fig.

1. Cracks on the

surface of balls,

treated

according

to mode No. 1

В случае реализации

режимов № 3 и 4 трещины не появлялись в

шарах ни при охлаждении на воздухе (без

отпуска), ни после отпуска при 200–250 оС.

Повышение среднемассовой температуры

шаров до 220–240 оС

(режим № 5) резко изменило картину и

привело к растрескиванию как при

доохлаждении на воздухе, так и после

отпуска при 250 оС.

Твердость на

поверхности отпущенных шаров составила

57–57,5 HRC (200 оС),

54,5–55,5 HRC

(250 оС), 52,5 HRC (300 оС).

Все шары режимов

№ 2–4, отпущенные при

200–300 оС, выдержали

испытания на ударостойкость при 8

ударах; некоторые шары были успешно

испытаны при количестве ударов в 2–3

раза выше нормы. Расколов и появления

трещин на поверхности шаров зафиксировано

не было. Шар режима № 2 (отпуск при 170

оС, 10 ч) с поверхностной трещиной

разрушился на седьмом ударе. Шары,

обработанные по режимам № 1 и 5 и имевшие

поверхностные трещины, разрушались на

втором–четвертом ударе.

При исследовании

распределения твердости по сечению

шаров было установлено, что,

независимо от режима термообработки,

все шары имеют сквозную закалку:

максимальный перепад между приповерхностным

слоем и центром составил 1,5

HRC (отпуск при 200–250

оС) и 4 HRC

(отпуск при 300 оС) (табл. 2). Общий

уровень твердости и, соответственно,

объемная твердость снижаются по мере

роста температуры отпуска с 56,9 HRC (170

оС) до 49,6 HRC (300 оС).

Таблица

2

Распределение

твердости по сечению и объемная твердость

(HRC) термообработанных

шаров

(длительность отпуска –

10 ч)

Table

2

Distribution

of hardness by сross-section and volume

hardness (HRC)

of heat-treated balls (tempering duration is 10

h)

|

Тс/м,

оС

|

Тотп.,

оС

|

Расстояние

от поверхности, мм

|

Ноб

|

|

|

|

5

|

10

|

15

|

20

|

25

|

30

|

35

|

40

|

50

|

|

|

без

отп.

|

62

|

62

|

61

|

61,5

|

60

|

60

|

59,5

|

59,5

|

60

|

61,0

|

|

|

170

|

57,5

|

56,5

|

57

|

56,5

|

56

|

57

|

57

|

56,5

|

56

|

56,9

|

|

110–120

|

200

|

57

|

56,5

|

56,5

|

56

|

56

|

55,5

|

55

|

57

|

55,5

|

56,4

|

|

|

250

|

55,5

|

55,5

|

55

|

54,5

|

53,5

|

54

|

54,5

|

54,5

|

54

|

54,9

|

|

|

300

|

52

|

50

|

49

|

48

|

48

|

47

|

48

|

47

|

47

|

49,6

|

|

|

без

отп.

|

61,5

|

62

|

61,5

|

62

|

61

|

61

|

62

|

61

|

61

|

61,6

|

|

125-135

|

200

|

57

|

56

|

57

|

57

|

56

|

56,5

|

56,5

|

57

|

56,5

|

56,7

|

|

|

250

|

54

|

54

|

53,5

|

54

|

53,5

|

54

|

54

|

53,5

|

53

|

54,0

|

|

|

без

отп.

|

59,5

|

59,5

|

61

|

60

|

59

|

59,5

|

60

|

59

|

60

|

59,8

|

|

150–175

|

200

|

56

|

56

|

56,5

|

57

|

56

|

55,5

|

56,5

|

56

|

56

|

56,2

|

|

|

250

|

54,5

|

54,5

|

55

|

55

|

54,5

|

55

|

54

|

55

|

54,5

|

54,7

|

|

220–240

|

250

|

54

|

55

|

54,5

|

54

|

53,5

|

54

|

53,5

|

53

|

52,5

|

54,2

|

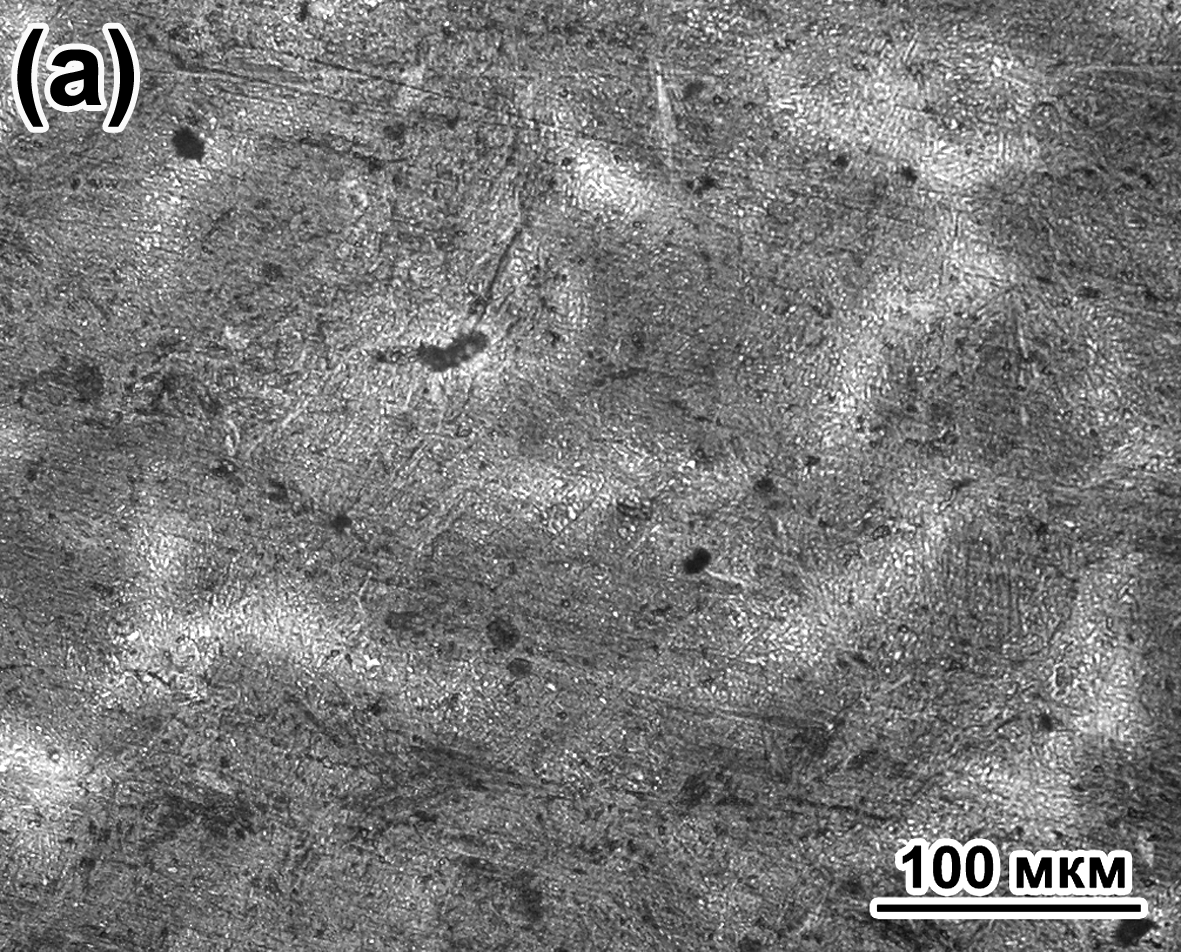

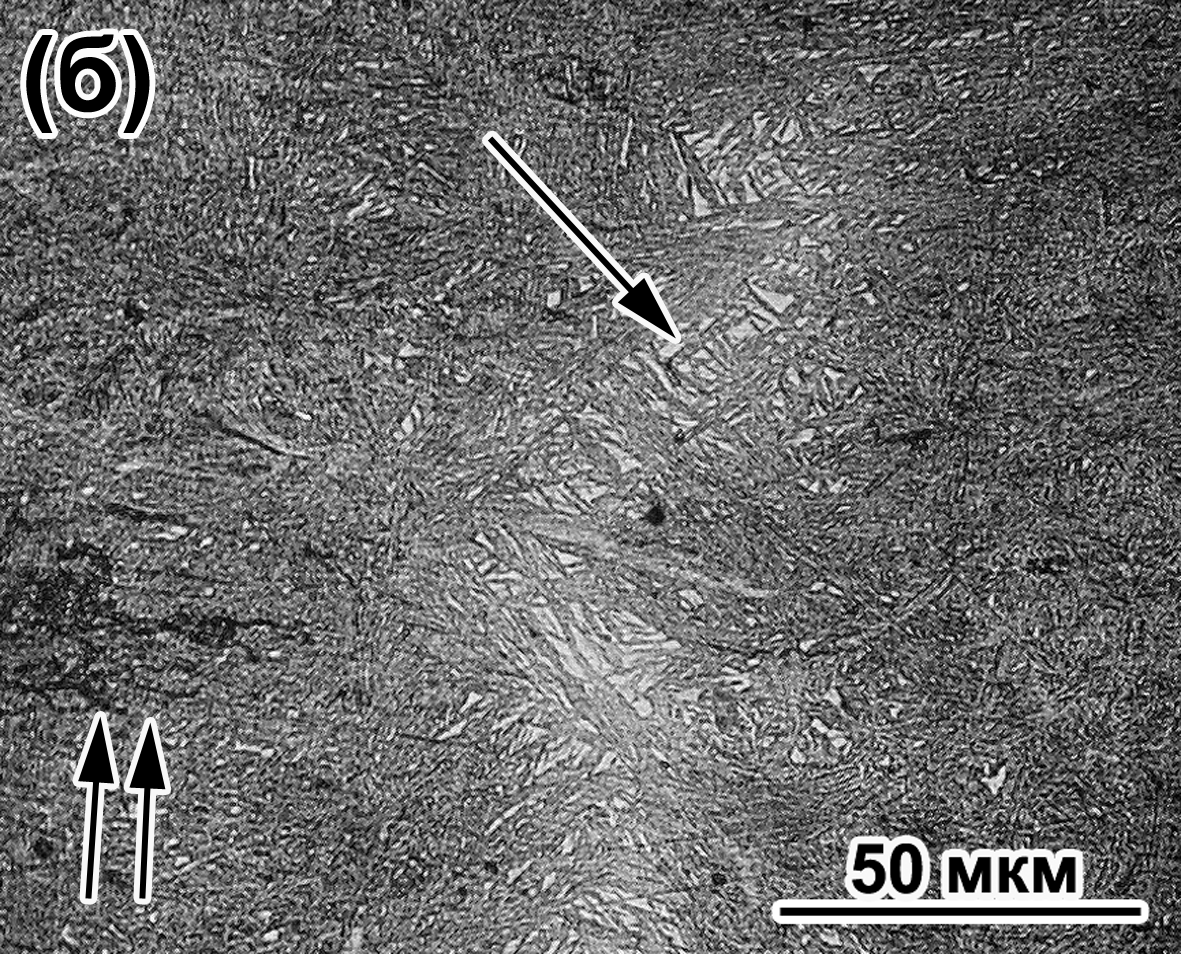

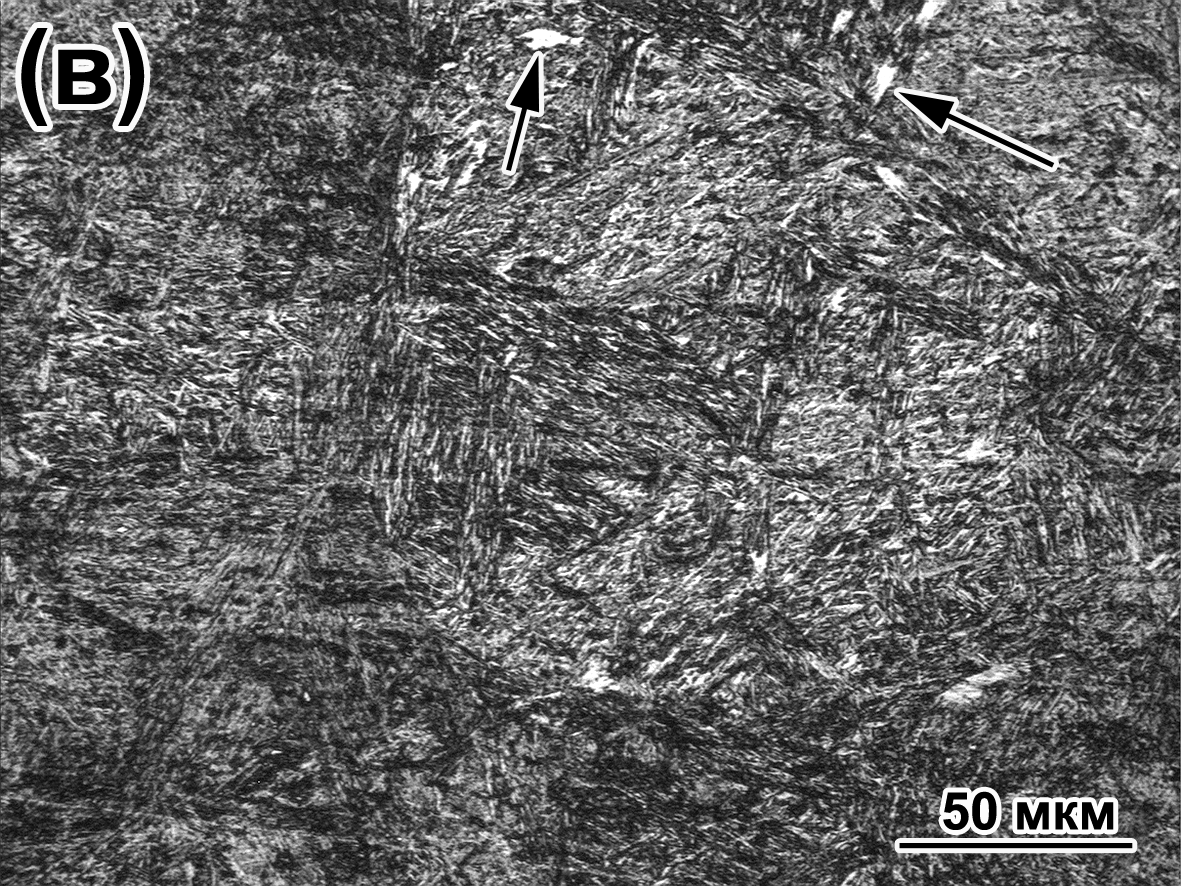

При изучении

микроструктуры термообработанных по

режимам № 2–4 шаров было

установлено, что в большей части объема

(на глубине свыше 10 мм от поверхности)

она имеет гетерогенное строение,

состоящее из чередующихся темных и

светлых зон (рис. 2, а).

Темные зоны имеют структуру отпущенного

мартенсита, который, благодаря сильной

травимости, имеет однородное строение

с плохо различимой игольчатостью. В

светлых участках наблюдается игольчатая

структура, хорошо различимая на белом

фоне аустенита (рис. 2, б,

показано стрелкой).

Помимо темных/светлых

зон в структуре наблюдаются отдельные

черные участки троостита (показаны на

рис. 2, б

двойной стрелкой). Поверхностные слои

шаров (на глубину до 10 мм) имеют однородное

строение отпущенного игольчатого

мартенсита; остаточный аустенит

выявляется лишь в виде отдельных

разрозненных островков (показаны на

рис. 2, в

стрелками).

Присутствие

различного количества остаточного

аустенита в разных слоях шара, выявленное

визуально при микроструктурном

исследовании [1], было подтверждено с

помощью рентгеноструктурного метода.

Анализ дифрактограмм образцов шара,

обработанного по режиму № 3 (Тотп.

= 200 оС), показал, что объемная

доля Аост составляет: на

глубине 5 мм – 7,8 %, на глубине 0,5 радиуса

– 24,9 %, в центре – 30,3 %.

Представленные

результаты показали, что режимы № 2–4

(за исключением отпуска при 170 оС)

обеспечили достижение одинаково высокой

твердости по всему сечению шаров при

отсутствии закалочных трещин. Объемная

твердость при этом возросла до 54–56,7

HRC (Тотп.=200–250

оС), т. е. почти на

10 HRC по

а

- а

б

- b

в

- c

Рис. 2. Микроструктура шара,

обработанного по режиму № 3 (отпуск при

200 оС): а,

б – центр,

в

– на глубине 5 мм от поверхности

Fig.

2. Microstructure of

the ball, treated according

to mode No. 3 (tempering at 200 oC):

a, b

– center,

c

– at a depth of 5 mm from the surface

сравнению со

стандартными шарами. Шары имели высокую

ударостойкость, что важно с учетом

эксплуатации шаров в большегрузных

мельницах. Полученные результаты можно

объяснить достижением оптимального

распределения микроструктуры по сечению

шаров в момент прерывания закалки с

наличием преимущественно мартенситной

структуры в поверхностных слоях и

аустенито-мартенситной структуры в

центральных объемах. В итоге возникло

сбалансированное напряженное состояние,

характеризующееся либо отсутствием

растягивающих напряжений на поверхности,

либо их низким уровнем, не приводящим

к возникновению трещин. Поэтому при

Тс/м=120–170 оС

шары не растрескивались не только после

отпуска, но и при охлаждении на воздухе,

т. е. без отпуска.

Можно предположить,

что на стадии отпуска определенная

часть аустенита в центральных слоях

шаров превратилась в бейнит. Кроме

того, при отпуске происходило

перераспределение углерода из мартенсита

в аустенит (т. наз. «стадия

partitioning»),

в результате чего содержание углерода

в остаточном аустените в центре шара

максимально повысилось до

1,12 % (содержание

углерода рассчитано дифрактограммами

по известной методике [18]). Обогащение

углеродом стабилизировало аустенит

к бейнитному превращению, в результате

чего по завершении отпуска он частично

превратился в мартенсит, сохранившись

в структуре в значительном

количестве (25–30 %). Это

сформировало «светлые» участки

структуры, показанные на рис. 1. Поскольку

аустенит имеет существенно меньший

удельный объем по сравнению с мартенситом,

то рост доли Аоств центральных

слоях дополнительно снизил уровень

растягивающих напряжений на поверхности,

предотвратив появление трещин [2]. В

поверхностных слоях Аост

гораздо меньше, т. к в

них в процессе закалки температура

снизилась до минимальных (для шара)

значений, поэтому здесь большая часть

аустенита превратилась в мартенсит.

Таким образом,

использование принципа Q-n-P в технологии

термоупрочнения мелющих шаров позволяет

решить задачу повышения объемной

твердости крупных шаров при сохранении

их высокой ударостойкости и отсутствии

закалочных трещин.

Научная

новизна и практическая

значимость

Впервые исследована

возможность применения термической

обработки, основанной на Q-n-P-принципе,

в производстве стальных мелющих шаров

повышенной объемной твердости. Показано,

что в случае регулируемого закалочного

охлаждения с достижением среднемассовой

температуры в пределах 120–170

оС и последующего отпуска при

200–250 оС

в шарах диаметром 100 мм

достигается сквозная твердость в

пределах 54–57

HRC при высокой ударостойкости и

отсутствии закалочных трещин. Установлено,

что такая обработка формирует

микроструктуру, уравновешивающую

закалочные напряжения в объеме шара и

обладающую повышенной ударостойкостью

благодаря наличию 25–30

% остаточного аустенита. Увеличение

количества остаточного аустенита

происходит благодаря его обогащению

углеродом в процессе перераспределения

углерода между мартенситом и аустенитом

при отпуске.

Выводы

1. Термическое

упрочнение катаных мелющих шаров

диаметром 100 мм из стали повышенной

прокаливаемости по стандартной

технологии (Тс/м=220–240

оС) приводит к появлению

поверхностных трещин сразу после

завершения самоотпуска.

2. Использование

принципа Q-n-P с удлинением закалки,

обеспечивающим среднемассовую

температуру шаров в пределах 120–170

оС, с последующим отпуском

при 200–250 оС

и выдержкой не менее 1 ч, позволяет

достичь твердости в пределах 54–57

HRC по всему сечению

при отсутствии закалочных трещин.

Обработанные по такой технологии шары

имеют высокую ударостойкость при

повторных ударах

с энергией 6,8 кДж.

3. В результате

Q-n-P-обработки в шаре формируется

гетерогенная микроструктура, состоящая

из участков отпущенного мартенсита и

аустенито-мартенситных участков

пониженной травимости. Перераспределение

углерода между мартенситом и аустенитом

при отпуске привело к увеличению доли

остаточного аустенита до 25–30

% при концентрации углерода в Аост

1,12 %.

Благодарность

Работа выполнена

в рамках проекта (№ 0117U002270), финансируемого

Министерством образования и науки

Украины.

СПИСОК ИСПОЛЬЗОВАННЫХ

ИСТОЧНИКОВ

Вакуленко,

И. А. Морфология структуры и деформационное

упрочнение стали / И. А. Вакуленко,

В.

И. Большаков. – Днепропетровскск :

Маковецкий, 2008. – 196 с.

Вакуленко,

И. А. Структура и свойства углеродистой

стали при знакопеременном деформировании

/ И. А. Вакуленко. –

Днепропетровск : Gaudeamus,

2003. – 94 с.

Гуляева,

Т. П. Качество мелющих шаров из

легированных марок стали / Т. П. Гуляева,

Т. П. Седоволосая, А. П. Данилов // Изв.

вузов. Черная металлургия. –

1995. – № 6. – С. 75.

Диагностика

процессов износа материалов в шаровых

барабанных мельницах / Е. М.

Прохоренко,

В. Ф. Клепиков, В. В.

Литвиненко, П. А. Хаймович, Н. А. Шульгин,

А. И. Морозов // Вост.-Европ.

журнал передовых технологий. –

2015. – № 1/5(73). – С. 14–20.

Заец,

В. Н. Оценка

условий работы помольных шаров из

стали эвтектоидного состава при

использовании в шаровых мельницах

/ В.

Н.

Заец // Вісн.

Харк. нац. техн. ун-ту

сільського госп-ва ім. Петра Василенка.

– Харків, 2015. – Вип.

158. – С. 288–293.

Зеликович,

А. Я. Улучшение качества термически

обработанных мелющих шаров / А. Я.

Зеликович, А. М. Токмаков

// Сталь. – 1994. – № 2. – С.64–65.

Зенкин,

И. В. Исследование деформированного

состояния при объемной штамповке

мелющих тел / И. В.

Зенкин, Е. А. Наумова, В. В. Драгобецкий

// Вісн. Кременчуц.

нац. ун-ту ім. М.

Остроградського. – 2016. –

Вип. 1 (96). – С. 97–102.

Кинетика

превращения аустенита в рельсовых

сталях М74 и 75ХГСМ при непрерывном

охлаждении / Ф. К. Ткаченко,

С. О. Кузьмин, В. Г.

Ефременко, В. Г. Казанков // Вісн.

Дніпропетр.

нац.

ун-ту

залізн.

трансп. ім.

акад. В. Лазаряна. – Дніпропетровськ,

2009. – Вип. 29. –

С. 198–201.

Снижения

расхода стальных мелющих шаров путем

улучшения технологии их производства

/

А. Б. Найзабеков, Б. С. Мухаметкалиев,

А. С. Арбуз, С. Н. Лежнев // Вести высш.

учеб. завед.

Черноземья. –

2016. – № 4

(46). – С. 78–86.

Эффективность

использования мелющих шаров повышенного

качества в условиях ОАО «Центральный

ГОК» / В. Г. Ефременко, А. Б. Ртищев,

Ю. А. Зинченко, Ф. К. Ткаченко, И. В.

Ганошенко, О. И. Труфанова, С. О. Кузьмин

// Металлургическая и горнорудная

промышленность. – 2009. –

№ 1. – С. 90–93.

Camurri,

C. Improving the working life of steel grinding balls by optimizing

their hardness and tenacity / C. Camurri,

C. Carrasco, R. Colàs // Materials

Science Forum. – 2014. – Vol.

783–786.

– P. 2260–2265.

doi:

10.4028/www.scientific.net/MSF.783-786.2239.

Characterization

and modeling of mechanical behavior of quenching and partitioning

steels / A. Arlazarov, O. Bouaziz,

J. P. Masse, F.

Kegel // Materials Science and

Engineering: A. – 2015. – Vol. 620. – P. 293–300. doi:

10.1016/j.msea.2014.10.034.

Enhanced

stability of retained austenite and consequent work hardening rate

through pre-quenching prior to quenching and partitioning in a Q–P

microalloyed steel / Jun Zhang, Hua Ding, R. D. K. Misra,

C. Wang //

Materials Science and Engineering: A.

– 2014. – Vol.

611. – P. 252–256. doi:

10.1016/j.msea.2014.05.074.

High

Wear Resistance of White Cast Iron Treated by Novel Process:

Principle and Mechanism / X. Jia,

X. Zuo, Y.

Liu, N. Chen, Y. Rong // Metallurgical

and Materials Transactions A.

– 2015. – Vol.

46. – Іss.

12. – P. 5514–5525.

doi: 10.1007/s11661-015-3137-4.

Improving

the hardness of OAO Azovstal Metallurgical Combine steel balls for

crushing mills /

V. G. Efremenko, I. V. Ganoshenko, F. K.

Tkachenko, V. A. Zhurba, O. I. Trufanova // Steel in Translation. –

2008. – Vol.

38. – Іss.

2. – P.

176–178.

doi: 10.3103/S0967091208020186.

Introduction

of Three-Stage Thermal Hardening Technology for Large Diameter

Grinding Balls /

V. G. Efremenko, E. S. Popov, S. O. Kuz’min,

O. I. Trufanova, A. V. Efremenko // Metallurgist.

– 2014. – Vol. 57.

– Іss. 9–10.

– P. 849–854.

doi: 10.1007/s11015-014-9812-7.

Liu,

S. G. Application of quenching–partitioning–tempering process

and modification to a newly designed ultrahigh steel / S. G. Liu,

S. S. Dong, F. Yang //

Materials & Design

(1980–2015). – 2014. – Vol.

56. – P. 37–43.

doi:

10.1016/j.matdes.2013.10.094.

Sun,

J. Microstructure development and mechanical properties of

quenching and partitioning (Q&P) steel and an incorporation of

hot-dipping galvanization during Q&P process / Sun Jing, Yu Hao

//

Materials

Science and Engineering: A.

– 2013. – Vol. 586.

– P. 100–107.

doi:

10.1016/j.msea.2013.08.021.

В. І. Зурнаджи1*,

В. Г. Єфременко2*,

Є. В. ДунаЄв3*,

А. Лекату4*,

Р. О. Кусса1*

1*Каф.

«Матеріалознавство та перспективні

технології», Приазовський державний

технічний

університет, вул. Університетська,

7, Маріуполь, Україна, 87555, тел. +38 (0629) 44

65 20,

ел. пошта vadim.zurnadzhy@gmail.com,

ORCID 0000-0003-0290-257X

2*Каф.

«Фізика», Приазовський державний

технічний університет, вул. Університетська,

7,

Маріуполь, Україна, 87555, тел. +38 (0629) 44

61 31, ел. пошта vgefremenko@gmail.com,

ORCID 0000-0002-4537-6939

3*ПАТ

«МК «АЗОВСТАЛЬ», вул. Лепорського, 2,

Маріуполь, Україна, 87500,

тел.

+38 (0629) 44 61 31, ел. пошта eugeniy.dunaev@gmail.com,

ORCID 0000-0002-6565-5564

4*Каф.

«Інженерне матеріалознавство»,

Університет Яніни, Яніна, Греція, 45110,

ел. пошта angelikilekatou@gmail.com,

ORCID

0000-0001-7951-4431

5*Каф.

«Матеріалознавство та перспективні

технології», Приазовський державний

технічний

університет, вул. Університетська,

7, Маріуполь, Україна, 87555, тел. +38 (0629) 44

65 20,

ел. пошта kussaroman1@gmail.com,

ORCID 0000-0001-9003-2003

ПІДВИЩЕННЯ ОБ'ЄМНОЇ

ТВЕРДОСТІ СТАЛЕВИХ

МОЛОЛЬНИХ куль

ВИКОРИСТАННЯМ Q-n-P

ТЕРМІЧНОЇ ОБРОБКИ

Мета. В даній

роботі досліджена можливість підвищення

якісних показників сталевих молольних

куль діаметром 100 мм за рахунок

застосування Q-n-P термічної обробки.

Методика.

Як матеріал використовували сталеві

молольні кулі діаметром 100 мм, отримані

поперечно-гвинтовою прокаткою. Термічна

обробка полягала в гартувальному

охолодженні куль в пристрої барабанного

типу за різними режимами й подальшому

відпуску. Режими загартування

забезпечували досягнення середньомасової

температури куль в межах 120–240 °С, що

нижче мартенситної точки сталі. Після

гартування кулі відразу ж відпускали

при 170–300 °С протягом 2–10 год. Оброблені

кулі піддавали візуальному огляду,

випробуванням на твердість та

ударостійкість. Твердість вимірювали

методом Роквелла за шкалою «С»,

мікротвердість – на мікротвердомірі

«Affri» при навантаженні 50 м. Ударостійкість

куль оцінювали на копровій установці

ударом падаючого вантажу з енергією

удару 6,8 кДж. Мікроструктурний аналіз

виконували за допомогою оптичного

мікроскопа «Axiovert 40-M». Кількість

залишкового аустеніту визначали за

допомогою діфрактометра IV-Pro Rigaku в

мідному К-випромінюванні.

Результати.

Показано, що в кулях діаметром 100 мм із

хромомарганцевої сталі в результаті

термічної обробки за стандартним

режимом виникають поверхневі тріщини.

Застосування термообробки згідно

Q-n-P-принципу дозволяє досягти високої

твердості по всьому перетину (в межах

54–57 HRC) при відсутності в кулях

гартівних тріщин. Оброблені за такою

технологією кулі мають високу

ударостійкість при повторних ударах

із енергією 6,8 кДж.

Наукова новизна.

Авторами вперше досліджена доцільність

використання Q-n-P-принципу в технології

термічної обробки сталевих молольних

куль великого діаметра зі сталі

підвищеної прогартованості. Встановлено,

що Q-n-P-обробка дозволяє істотно (на 10

HRC) підвищити об'ємну твердість у кулях

діаметром 100 мм, зберігши їх високу

ударостійкість при випробуваннях

падаючим вантажем. Отримання таких

властивостей забезпечується зняттям

гартівних напруг і формуванням

двохфазної мартенсито-аустенітної

структури з підвищеною кількістю (25–30

%) залишкового аустеніту. Останнє стає

можливим завдяки процесу перерозподілу

вуглецю з мартенситу в аустеніт із

збагаченням останнього до 1,12 % С.

Практична значимість.

Показана доцільність застосування

Q-n-P-термічної обробки при виробництві

стальних молольних куль високої об'ємної

твердості.

Ключові слова:

Q-n-P-обробка; молольні

кулі; твердість; ударостійкість;

мікроструктура

V. I.

Zurnadzhy1*,

V.

G. Efremenko2*,

E. V.

DUNAEV3*,

A. lekatou4*,

r. a.

kussa5*

1*Dep.

«materials

Science and Advanced Technologies»,

Pryazovskyi State Technical University,

Universytetska

St., 7, Mariupol, Ukraine, 87555,

tel. +38 (0629) 44 61 31,

e-mail vadim.zurnadzhy@gmail.com,

ORCID 0000-0003-0290-257X

2*Dep.

«Physics»,

Pryazovskyi

State Technical University,

Universytetska

St., 7, Mariupol,

Ukraine, 87555,

tel. +38 (0629) 44 61 31, e-mail vgefremenko@gmail.com,

ORCID 0000-0002-4537-6939

3*PJSC

«Azovstal Iron

& steel

Works»,

Leporskyi St.,

1, Mariupol,

Ukraine, 87500,

tel.+38 (0629)

44 65 20, e-mail eugeniy.dunaev@gmail.com, ORCID

0000-0002-6565-5564

4*Dep.

«materials

Science & Engineering»,

University of Ioannina, Ioannina, Greece, 45110,

e-mail angelikilekatou@gmail.com, ORCID 0000-0001-7951-4431

5*Dep.

«materials

Science and Advanced Technologies»,

Pryazovskyi State Technical University,

Universytetska

St., 7, Mariupol, Ukraine,

87555, tel. +38 (0629) 44 61 31,

e-mail kussaroman1@gmail.com,

ORCID 0000-0003-0290-257X

INCREASing VOLUME HARDNESS OF

STEEL

GRINDING BALLS USING Q-n-P

HEAT TREATMENT

Purpose. This study investigates the possibility

of improving the quality of grinding steel balls with a diameter of

100 mm by using Q-n-P heat treatment. Methodology. Steel

grinding balls with a diameter of 100 mm, obtained by transverse

screw rolling, were used as a material. The heat treatment consisted

of balls quenching in a drum-type device according to various modes

and subsequent tempering. The quenching modes provided the bulk

temperature of the balls in the range of 120-240 оС,

which is lower than the martensitic point Ms of the steel. After

quenching, the balls were immediately tempered at 170-300 °C for

2-10 hours. The treated balls were visually examined, tested for

hardness and impact resistance. The hardness was measured according

to the Rockwell method by scale "C", the microhardness was

measured with microhardness tester "Affri" at a load of 50

g. The impact resistance of the balls was evaluated by impact of a

dropped load with impact energy of 6.8 kJ. Microstructural analysis

was conducted using an optical microscope "Axiovert 40-M".

The amount of residual austenite was determined using an "IV-Pro

Rigaku" diffractometer in copper K-radiation.

Findings. It is shown that, as a result of treatment of 100

mm diameter balls of chromium-manganese steel according the standard

mode, the cracks occur on balls surface. Using Q-n-P heat treatment

allows achieving higher hardness through the cross section (within

54-57 HRC) while quenching cracks are absent on the balls. The

Q-n-P-treated balls have high impact resistance under repeated

impacts with energy of 6.8 kJ. Originality. For the first

time the authors investigated the feasibility of using the Q-n-P

heat treatment for steel grinding balls of large diameter made of

steel with increased hardenability. It has been determined that

Q-n-P-processing allows to significantly increase (by 10 HRC) the

bulk hardness of 100 mm diameter balls, while retaining their high

impact resistance in tests with a dropped load. The obtaining of

such properties is pro-vided by the relaxation of quenching stresses

and the formation of a two-phase martensitic-austenite structure

with an increased amount (25-30 %) of retained

austenite. The latter becomes possible due to the process of

partitioning carbon from martensite to austenite with enrichment of

the latter to 1.12 % C. Practical

value. The

advisability of Q-n-P-heat treatment in the production of steel

grinding balls with higher bulk hardness is shown.

Keywords: Q-n-P-treament; grinding balls;

hardness; impact resistance; microstructure

REFERENCES

Vakulenko,

I. A., & Bolshakov, V. I. (2008). Morfologiya

struktury i deformatsionnoe uprochnenie stali.

Dnepropetrovsk: Makovetskiy Y. V.

Publisher. (in Russian)

Vakulenko,

I. A. (2003). Struktura

i svoystva uglerodistoy stali pri znakoperemennom deformirovanii.

Dnepropetrovsk: Gaudeamus. (in

Russian)

Gulyaeva,

T. P., Sedovolosaya, T. P., &

Danilov, A. P. (1995) Kachestvo melyushchikh sharov iz

legirovannykh marok stali. Izvestiya

VUZov. Chernaya metallurgiya, 6, 75.

(in Russian)

Prokhorenko,

Y. M., Klepikov, V. F., Litvinenko, V. V., Khaymovich, P. A.,

Shulgin, N. A., &

Morozov,

A. I. (2015). Diagnostika

protsessov iznosa materialov v sharovykh barabannykh melnitsakh.

Eastern-European Journal of Enterprise

Technologies, 1, 5(73), 14-20. (in

Russian)

Zaets,

V. N. (2015). Otsenka usloviy raboty pomolnykh sharov iz stali

evtektoidnogo sostava pri ispolzova-nii v sharovykh melnitsakh.

Visnyk

Kharkivskoho natsionalnoho tekhnichnoho universytetutu silskoho

hospodarstva im. Petra Vasylenka, 158,

288-293. (in Russian)

Zenkin,

I. V., Naumova, E. A., &

Dragobetskiy, V. V. (2016). The

investigation of the deformed state during the volume stamping of

grinding bodies. Scientific journal

«Transactions of Kremenchuk Mykhailo

Ostrohradskyi National University», 1(96),

97-102. (in Russian)

Zelikovich,

A. Y., &

Tokmakov, A. M. (1994).

Uluchshenie kachestva termicheski obrabotannykh melyushchikh

sharov. Stal, 2,

64-65. (in Russian)

Tkachenko,

F. K., Kuzmin, S. O., Efremenko, V. G., &

Kazankov, V. H. (2009). Kinetika

prevrashcheniya austenita v relsovykh stalyakh M74 i 75KhGSM pri

nepreryvnom okhlazhdenii. Visnyk

Dnipropetrovskoho natsionalnoho universytetu zaliznychnoho

transportu im. akademika V. Lazariana, 29, 198-201.

(in Russian)

Nayzabekov,

A. B., Mukhametkaliev, B. S., Arbuz, A. S., &

Lezhnev, S. N. (2016). Snizheniya raskhoda stalnykh melyushchikh

sharov putem uluchsheniya tekhnologii ikh proizvodstva. Vesti

vysshikh uchebnykh zavedeniy Chernozemya, 4(46),

78–86. (in Russian)

Efremenko,

V. G., Rtishchev, A. B., Zinchenko, Y.

A., Tkachenko, F. K., Ganoshenko, I. V., Trufanova,

O.

I., &

Kuzmin, S. O. (2009). Effektivnost

ispolzovaniya melyushchikh sharov povyshennogo kachestva v

usloviyakh OAO «Tsentralnyy GOK». Metallurgical

and Mining Industry, 1, 90-93. (in

Russian)

Camurri,

C., Carrasco, C., & Colàs, R. (2014).

Improving the working life of steel grinding balls by optimizing

their hardness and tenacity. Materials

Science Forum,

783,

2260-2265.

doi:

10.4028/www.scientific.net/MSF.783-786.2260.

(in English)

Arlazarov,

A., Bouaziz, O., Masse, J. P., & Kegel, F. (2015).

Characterization and modeling of mechanical behavior of quenching

and partitioning steels. Materials

Science and Engineering, 620,

293-300.

doi: 10.1016/j.msea.2014.10.034. (in

English)

Zhang,

J., Ding, H., Misra, R. D. K., & Wang, C. (2014). Enhanced

stability of retained austenite and consequent work hardening rate

through pre-quenching prior to quenching and partitioning in a Q–P

microalloyed steel. Materials

Science and Engineering, 611,

252-256. doi:

10.1016/j.msea.2014.05.074. (in English)

Jia,

X., Zuo, X., Liu, Y., Chen, N., & Rong, Y. (2015). High Wear

Resistance of White Cast Iron Treated by Novel Process: Principle

and Mechanism. Metallurgical

and Materials Transactions A, 46(12),

5514-5525.

doi: 10.1007/s11661-015-3137-4.

(in English)

Efremenko,

V. G., Ganoshenko, I. V., Tkachenko, F. K., Zhurba, V. A., &

Trufanova, O. I. (2008). Improving the hardness of Azovstal

Metallurgical Combine steel balls for crushing mills. Steel

in Translation,

38(2),

176-178.

doi:10.3103/S0967091208020186.

(in English)

Efremenko,

V. G., Popov, E. S., Kuz’min, S. O., Trufanova, O. I., &

Efremenko, A. V. (2014). Introduction of Three-Stage Thermal

Hardening Technology for Large Diameter Grinding Balls.

Metallurgist,

57(9-10),

849-854.

doi:10.1007/s11015-014-9812-7.

(in English)

Liu,

S. G., Dong, S. S., Yang, F., Li, L., Hu, B., Xiao, F. H., … Liu,

H. S. (2014). Application of quenching–partitioning–tempering

process and modification to a newly designed ultrahigh carbon

steel. Materials

& Design, 56,

37-43. doi:

10.1016/j.matdes.2013.10.094. (in English)

Sun,

J., & Yu, H. (2013). Microstructure development and mechanical

properties of quenching and partitioning (Q and P) steel and an

incorporation of hot-dipping galvanization during Q and P process.

Materials

Science and Engineering, 586,

100-107. doi:

10.1016/j.msea.2013.08.021. (in English)

Статья рекомендована

к публикации д.т.н. проф. И. А. Вакуленко

(Украина)

Надійшла до

редколегії: 06.12.2017

Прийнята

до друку: 16.03.2018

d oi

10.15802/stp2018/129535 © В.

И. Зурнаджи, В.

Г. Ефременко,

Е.

В. Дунаев, А.

Лекату, Р.

А. Кусса, 2018

oi

10.15802/stp2018/129535 © В.

И. Зурнаджи, В.

Г. Ефременко,

Е.

В. Дунаев, А.

Лекату, Р.

А. Кусса, 2018