ISSN

2307–3489 (Print), ІSSN

2307–6666

(Online)

Наука

та прогрес транспорту. Вісник

Дніпропетровського

національного університету залізничного

транспорту, 2018, № 1 (73)

РУХОМИЙ

СКЛАД ЗАЛІЗНИЦЬ І ТЯГА ПОЇЗДІВ

УДК 629.463-027.45

Л.

О. НЕДУЖА1*,

А. О. Швець2*

1*Каф.

«Теоретична та будівельна механіка»,

Дніпропетровський

національний

університет залізничного транспорту

імені академіка В. Лазаряна, вул. Лазаряна,

2, Дніпро,

Україна, 49010,

тел. +38 (056) 776

84 98,

ел. пошта

nlorhen@i.ua,

ORCID 0000-0002-7038-3006

2*Каф.

«Теоретична та будівельна механіка»,

Дніпропетровський

національний

університет залізничного транспорту

імені академіка В. Лазаряна, вул. Лазаряна,

2, Дніпро,

Україна, 49010, тел. +38 (050) 214 14 19,

ел. пошта angela_Shvets@ua.fm, ORCID 0000-0002-8469-3902

ТЕОРЕТИЧНІ

ТА ЕКСПЕРИМЕНТАЛЬНІ

ДОСЛІДЖЕННЯ

МІЦНІСНИХ ЯКОСТЕЙ

хребтової балки вантажного вагона

Мета.

Головною метою даної роботи є аналіз

результатів теоретичних та експериментальних

досліджень міцнісних якостей рухомого

складу; пошук засобів проектування,

моделювання, вибору, обґрунтування

продовження терміну служби вантажних

вагонів та їх елементів. Методика.

В роботі застосовано метод скінченних

елементів (МСЕ), який дозволяє практично

повністю автоматизувати розрахунок

механічних систем, проте, як правило,

вимагає виконання значно більшого числа

обчислювальних операцій у порівнянні

з класичними методами механіки. Сучасний

рівень розвитку обчислювальної техніки

відкриває широкі можливості для

впровадження МСЕ в інженерну практику.

МСЕ реалізовано в багатьох відомих й

широко розповсюджених програмних

продуктах, що забезпечують міцнісний

розрахунок моделей машин, механізмів,

конструкцій, у тому числі рухомого

складу залізниць. Результати.

У статті представлено

аналіз проведених теоретичних та

експериментальних досліджень міцнісних

якостей елементів рухомого складу на

прикладі хребтової балки вантажних

вагонів; розрахунки виконано з

використанням сучасного пакету прикладних

програм. Представлений приклад

використання запропонованого підходу

засвідчив його працездатність та

ефективність, а також правильність

спрямування відповідних науково-дослідних

робіт. Запропонований підхід може бути

використаний при вирішенні подібних

оптимізаційних задач у науково-дослідній

та дослідно-конструкторській практиці

транспортного машинобудування. Наукова

новизна. Авторами

запропонований метод визначення

показників надійності та розв’язання

науково-прикладної проблеми розрахунку

елементів вантажних вагонів із урахуванням

особливостей експлуатації та впливу

режиму навантаження, що дає можливість

визначати їх довговічність ще на стадії

проектування. Розроблено та досліджено

модель хребтової балки вантажного

вагона, на основі якої отримані залежності,

що характеризують напружено-деформований

стан її елементів. Були отримані

науково-обґрунтовані результати з

оцінки міцнісних якостей хребтових

балок вантажних вагонів залежно від їх

конструктивного виконання. Розглянуті

аспекти, пов’язані з сучасним станом

й перспективами розвитку залізничного

транспорту, використанням програмного

комплексу при проектуванні та розрахунках

рухомого складу в залізничній галузі.

Практична значимість.

Теоретичні та експериментальні

дослідження міцнісних якостей елементів

рухомого складу розглянуто на прикладі

хребтової балки вантажного вагону;

розрахунки виконано з використанням

сучасного пакету програм. Застосування

отриманих результатів сприяє підвищенню

безпеки руху вантажних вагонів та

дозволить покращити техніко-економічні

показники роботи залізничного транспорту.

Ключові

слова: метод скінченних елементів;

міцність елементів рухомого складу;

напруження в хребтовій балці вагона;

рухомий склад; хребтова балка вантажного

вагона

Вступ

Транспорт – одна

з важливіших галузей національної

економіки, ефективна робота якої є

необхідною умовою стабілізації,

структурних перетворень, розвитку

зовнішньоекономічної діяльності,

захисту економічних інтересів України;

це ланка господарства будь-якої держави,

яка формує інфраструктуру та забезпечує

взаємозв’язок всіх її елементів,

забезпечує функціонування світового

господарства і потреб населення в усіх

видах перевезень. В умовах складних

світових економічних процесів ефективна

державна транспортна політика України

повинна враховувати геополітичні

аспекти, особливості галузі в цілому,

її роль у процесах економічних й

соціальних перетворень для розвитку

галузі, забезпечення її конкурентоспроможності

[7, 10, 20, 23].

У відповідності до

Комплексної програми оновлення

залізничного рухомого складу України

на 2008–2020 роки, Стратегії розвитку

залізничного транспорту на період до

2020 р., Державної програми «Український

вагон» одним із пріоритетних напрямків

розвитку залізничної галузі є оновлення

вантажного вагонного парку Укрзалізниці

конкурентоспроможними моделями вагонів

вітчизняного виробництва шляхом

удосконалення базових конструкцій за

найважливішими технічними, економічними,

інтегральними критеріями, які відповідають

сучасному рівню техніко-економічних

показників (ТЕП). Одним із найважливіших

ТЕП є матеріалоємність (тара) вагонів,

зниження якої є одним із пріоритетних

напрямків удосконалення їх конструкції

[7, 15–17].

Загальновідомими

шляхами зниження тари вагонів є

здійснення заходів, що забезпечують

зменшення зусиль, які діють на вагон,

і його складових; розробка оптимальних

конструктивних форм; раціональний

вибір матеріалів; удосконалення

технології виготовлення, технічного

обслуговування і ремонту вагонів.

Технічний рівень

рухомого складу залізничного транспорту

безпосередньо впливає на економічні

показники транспортної галузі та

економіки країни в цілому. Тому посилення

потужностей залізничної галузі України

є стратегічним напрямком розвитку її

економіки. Ключову роль у підвищенні

конкурентоспроможності та ефективності

залізничного транспорту відіграє

рівень техніко-економічних показників

рухомого складу, найбільша частка якого

припадає на вантажні вагони. Пріоритетним

напрямком поліпшення ТЕП вантажних

вагонів є удосконалення їх конструкцій

за рахунок створення інноваційних

конструкцій або модернізації окремих

складових. При цьому вдосконалення

складових передбачає використання у

якості їх елементів нових профілів,

які характеризуються меншою

матеріалоємністю та собівартістю

виготовлення при забезпеченні необхідних

умов міцності [15–17].

Актуальність статті

обумовлена однією з основних задач

Концепції розвитку транспортно-шляхової

інфраструктури України – визначенням

перспектив її розвитку до 2020 р. Оскільки

транспортна система України є однією

з важливих складових соціально-економічної

системи держави, що забезпечує потреби

виробництва й населення, цілісність

економічного простору України, вона

грає важливу роль у розвитку

інтеграційних процесів, створення

позитивного іміджу країни.

У зв’язку з цим

надалі більшою насиченістю ринку

вантажним рухомим складом у майбутньому,

успіхом на ринку залізничних перевезень

будуть користуватися тільки ті вантажні

вагони, які мають поліпшені технічні

характеристики, що забезпечать виконання

головної вимоги – надійності [19]. Її

підвищення дозволяє значно зменшити

кількість позапланових відчіпних

ремонтів і, отже, збільшує економічну

ефективність вантажного рухомого

складу, який експлуатується.

Підвищення якості

створюваного механічного устаткування

й конструкцій необхідно пов’язувати,

насамперед, зі зменшенням їх ваги і

вартості, збільшенням надійності та

покращенням низки інших характеристик.

Наразі актуальною є проблема поєднання

в процесі проектування двох взаємовиключних

тенденцій: економії матеріалу, з одного

боку, і забезпечення необхідних

характеристик міцності конструкцій –

з іншого. Все це можна забезпечити за

рахунок використання комп’ютерних

технологій [6, 15–17].

Мета

Серед основних

напрямків діяльності залізничної

галузі є: розвиток швидкісного руху

поїздів; підвищення рівня безпеки руху;

розробка нового рухомого складу і

модернізація існуючого парку. Це

підтверджує, що транспортна галузь

повинна рухатися в напрямку інноваційних

змін, підвищувати своє значення як

важливої транзитної підсистеми на

шляху оновлення не тільки інфраструктури,

а й стратегії усіх складових перевізного

процесу, в тому числі й при роботі у

взаємозв’язку з іншими видами транспорту

[9, 15–17].

Функціональна

залежність продуктивності вагона

пов’язана з його динамічним навантаженням

і середньодобовим пробігом, а підвищення

динамічного навантаження вантажного

вагона зменшить витрати залізниці. Як

відомо з попередніх досліджень [9,

20–23], вивчення динаміки вантажних

вагонів – це складна теоретична задача

щодо визначення допустимих та безпечних,

із точки зору взаємодії колеса і рейки,

швидкостей руху.

Метою даної роботи

є аналіз результатів теоретичних та

експериментальних досліджень міцнісних

якостей рухомого складу; пошук засобів

проектування, моделювання, вибору,

обґрунтування продовження терміну

служби вантажних вагонів та їх елементів.

Методика

Міцність

та ресурс основних несучих елементів

рухомого складу залізниць є фундаментальними

властивостями, які визначають їх

подальшу успішну експлуатацію протягом

тривалого періоду часу. Оцінка цих

показників тісно пов’язана із

забезпеченням вимог безпеки руху на

залізничному транспорті, тому проблема

наукового обґрунтування оцінок

характеристик динаміки, міцності і

ресурсу несучих конструкцій є важливою

та актуальною як для нового рухомого

складу, так й при проведенні робіт із

продовження термінів служби рухомого

складу, який виробив гарантований

заводом-виробником термін [6].

Для обґрунтованого

вирішення зазначеної проблеми виконуються

комплексні фундаментальні, експериментальні,

теоретичні та організаційні роботи,

які можуть включати в себе:

– оцінку

поточного технічного стану несучих

конструкцій екіпажної частини рухомого

складу (при проведенні робіт із оцінки

його залишкового ресурсу);

– аналітичний

розрахунок характеристик міцності

елементів екіпажної частини з

використанням додаткових моделей

методом кінцевих елементів із метою

виявлення найбільш навантажених зон

несучих конструкцій, а також допустимих

рівнів корозійної дії;

– прогноз

динамічних якостей екіпажу методами

математичного моделювання;

– оцінку

ресурсу (повного або залишкового) з

максимально можливим використанням

даних натурних випробувань;

– оцінку

«живучості»

конструкції на підставі теоретичних

досліджень та відповідних випробувань.

При

виконанні інженерних розрахунків,

пов’язаних із аналізом міцності машин,

механізмів, конструкцій на практиці

використовують як аналітичні, так і

чисельні методи. Використання сучасних

комп’ютерних комплексів дозволяє не

лише відтворювати дані й відомості тим

чи іншим способом, а також надає

можливість ефективно та безпосередньо

взаємодіяти з інформаційним об’єктом,

що створюється або демонструється.

Програмні комплекси різного призначення

вміло застосовують сучасні комп’ютерні

технології на всіх етапах проектування,

розробки, експлуатації, для визначення

остаточного ресурсу, а саме: на етапі

попереднього дослідження, вибору

принципів дії, розробок ескізного та

технічного проектів, їх оптимізації,

підготовки конструкторської документації

та керуючої інформації для автоматизованих

виробництв, всебічного інженерного

аналізу тощо [10, 20–23].

У зв’язку з активним

впровадженням в інженерну практику

обчислювальної техніки найбільш

ефективним наближеним методом вирішення

такого класу прикладних задач механіки

є метод скінчених елементів (МСЕ), як

основний метод, що лежить в основі

переважної більшості сучасних програмних

комплексів, призначених для виконання

інженерних задач у різноманітних

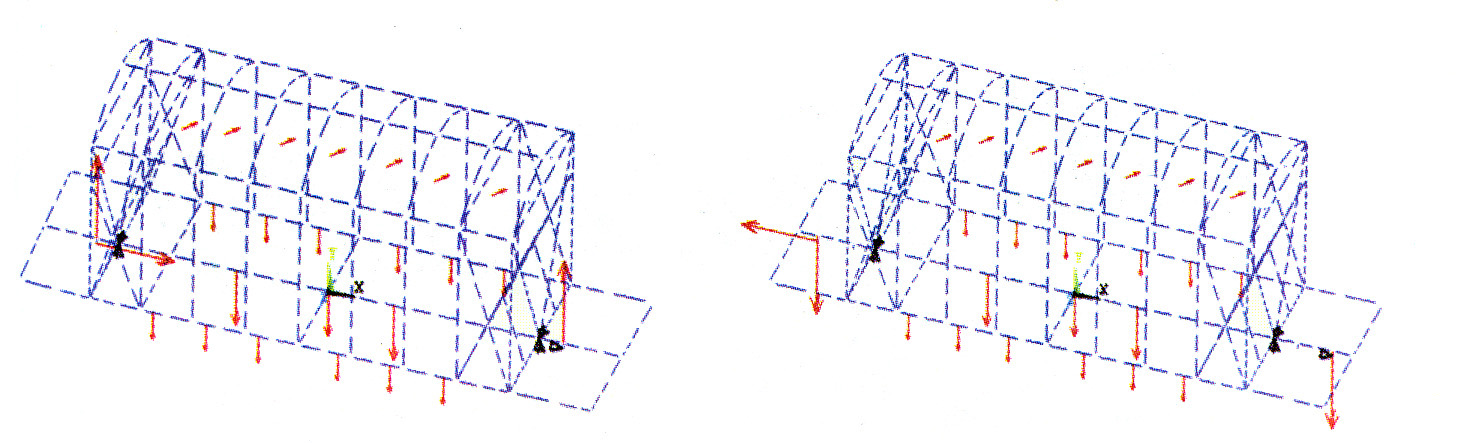

галузях [6, 10]. Ключова ідея МСЕ (наприклад,

вагон-хопер) полягає в наступному:

модель конструкції замінюється на

дискретну шляхом розбиття її на кінцеві

елементи (КЕ) (рис. 1). Розташовані певним

чином (залежно від конструкції об’єкта)

та закріплені відповідно до граничних

умов, кінцеві елементи дозволяють

адекватно описати все різноманіття

моделей [10, 14].

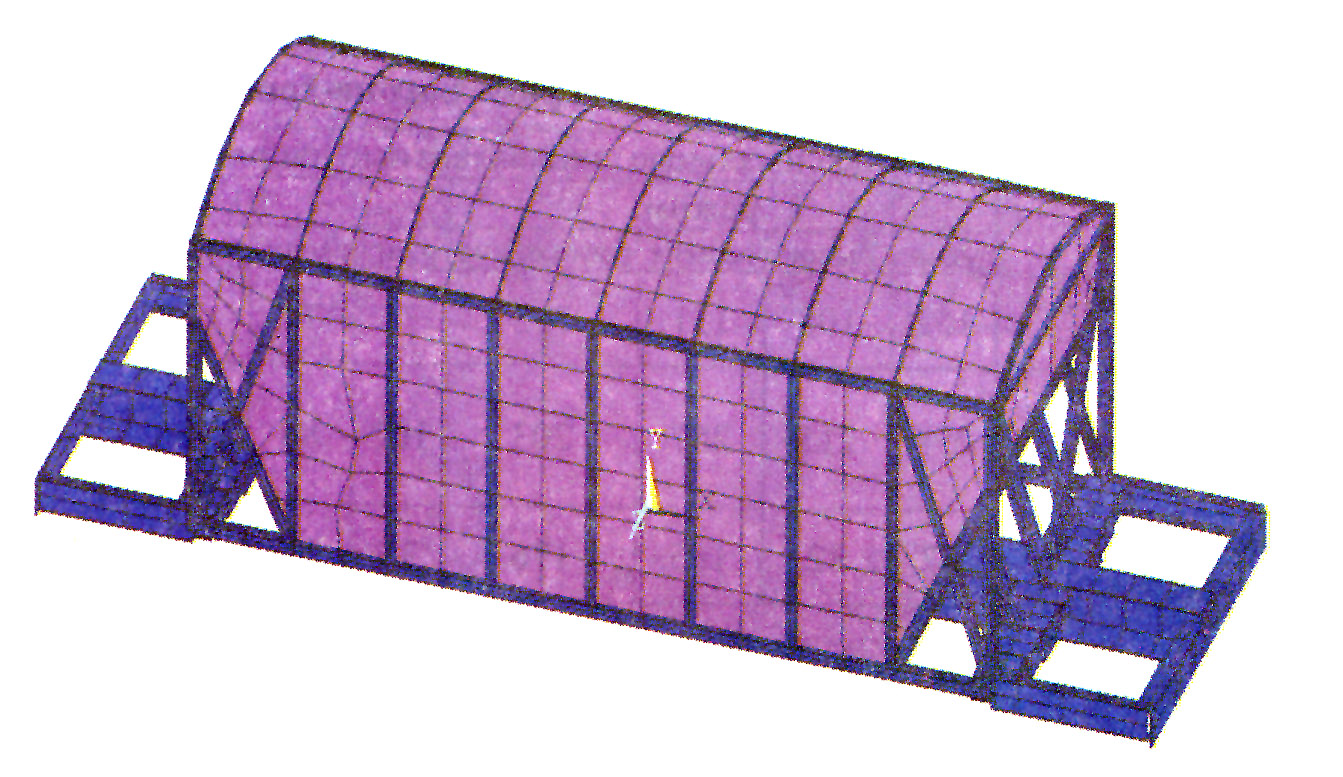

Рис.

1. Кінцево-елементна модель кузова

та

рами вагона-хопера

Fig.

1. Finite

element model of a

body and

a

frame in

a car-hopper

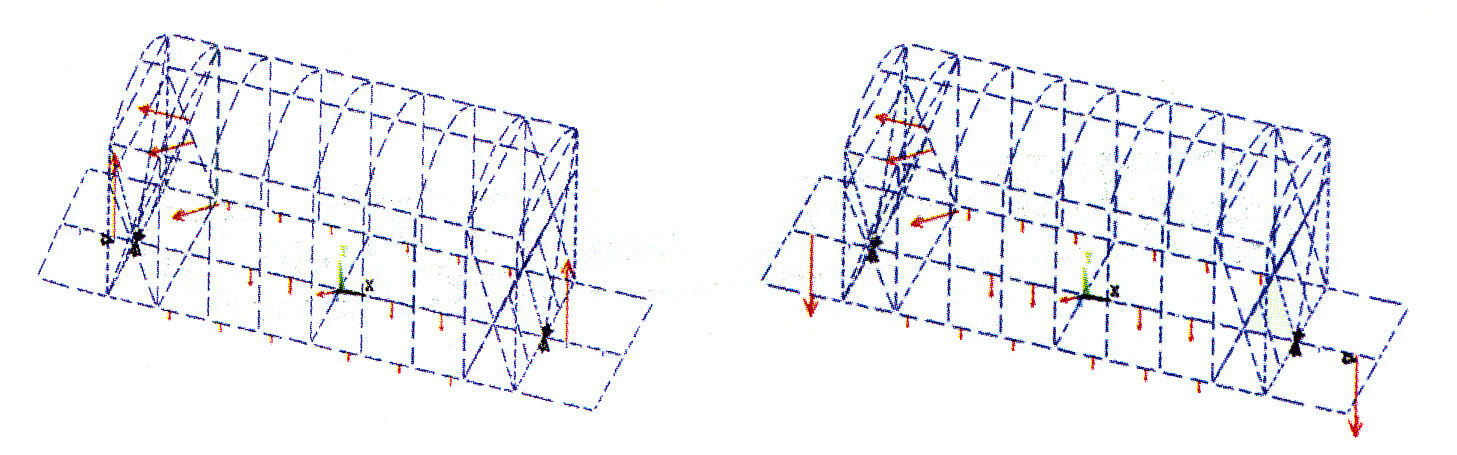

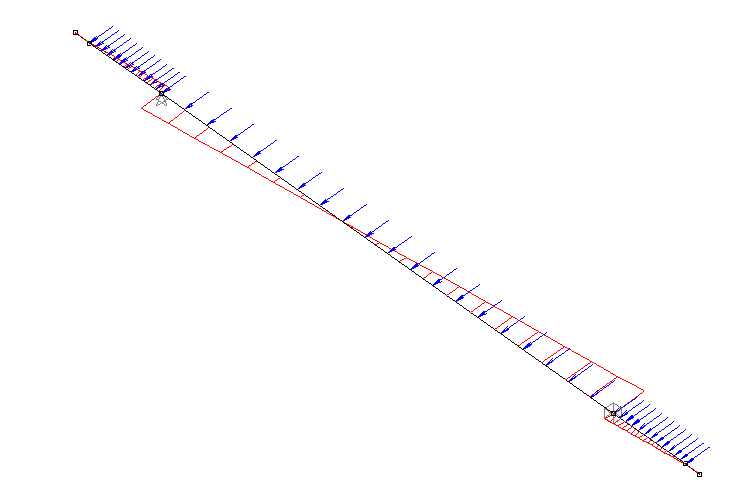

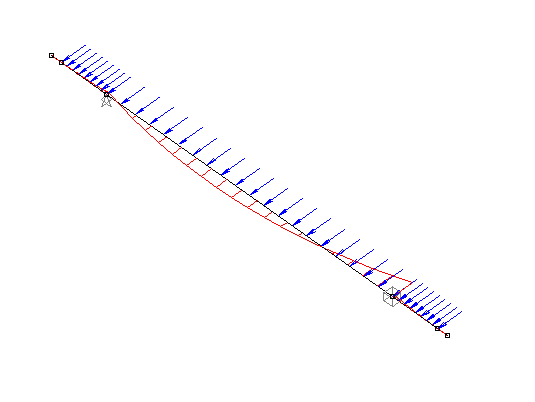

До кінцевого елементу

можуть бути прикладені (рис. 2) зовнішні

навантаження (зосереджені та розподілені

сили й моменти), які приводяться до

вузлів даного елементу і носять назву

вузлових навантажень [10, 14].

a

– a

б

– b

в

– c

г

– d

е

– f

д

– i

ж

– g

з

– h

Рис.

2. Схеми прикладання навантажень на

елементи кузова і рами

вагона-хопера

при І-у розрахунковому режимі:

а

– удар; б

– ривок; в

– стискання; г

– розтягання;

ІІІ-у

розрахунковий режим:

д

– удар;

е

– ривок; ж

– стискання; з

– розтягання

Fig.

2. Schemes of

loads application to

the elements of

a body and a frame

of a car-hopper: I

calculated mode:

a

–

impact; b

–

a jerk; c

–

compression; d

–

stretching;

III calculated

regime:

e

–

impact; f

–

jerk; g

–

compression;

h

–

stretching

У процесі розрахунку

будь-якої конструкції завжди можна

виділити етапи, серед яких:

– ідеалізація,

яка полягає у переході до розрахункової

схеми;

– аналіз

– власне розрахунок ідеалізованої

розрахункової схеми;

– інтерпретація

– перенесення результатів розрахунку

до вихідної схеми, висновки щодо реальної

конструкції.

Метод

кінцевих елементів дозволяє практично

повністю автоматизувати розрахунок

механічних систем, хоча, як правило,

вимагає виконання значно більшого

числа обчислювальних операцій у

порівнянні з класичними методами

механіки. Сучасний рівень розвитку

обчислювальної техніки відкриває

широкі можливості для впровадження

МСЕ в інженерну практику [10].

МСЕ реалізовано в

багатьох відомих й широко розповсюджених

програмних продуктах, що забезпечують

розрахунок міцності моделей машин,

механізмів, конструкцій, у тому числі

рухомого складу залізниць.

Дана методика

ґрунтується на Постанові Кабінету

Міністрів України від 30 грудня 2015 р.

№ 1194, яка затверджує «Технічний регламент

безпеки рухомого складу залізничного

транспорту», з визначенням основних

вимог до рухомого складу, що виготовляється

та модернізується, а також до його

складових і запасних частин під час

проектування, виробництва, монтажу,

налагодження, введення в експлуатацію,

експлуатацію, ремонту.

Конструкційні

рішення рухомого складу залізничного

транспорту повинні забезпечувати його

безпеку протягом установленого

виробником строку експлуатації та/або

гарантійного строку використання

та/або строку зберігання, витримувати

впливи, які мають місце в процесі його

експлуатації.

Наприклад, рама

вагона є основою кузова, яка сприймає

від нього та вантажу, що перевозиться,

усе навантаження, передає його на ходові

частини і, крім того, служить для

розміщення автогальмового обладнання

й автозчепних пристроїв [6]. Рами сучасних

вантажних вагонів представляють собою

міцні металеві суцільнозварні конструкції

з повздовжніх і поперечних балок.

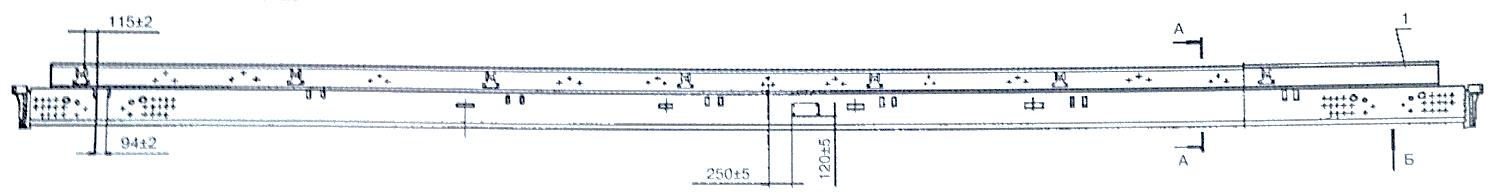

Хребтова

балка (рис. 3) є одним із найбільш

відповідальних несучих вузлів рами

вагона, служить для кріплення на ній

автозчіпного й гальмівного обладнанняя;

за допомогою авто-зчіпного пристрою

вона передає повздовжні сили на інші

вагони. Оскільки хребтова балка жорстко

зв’язана також із іншими елементами

кузова, то поряд із повздовжніми вона

сприймає й вертикальні сили. Таким

чином, хребтова балка повинна мати

достатню міцність та жорсткість, бути

простою по конструкції, надійною в

експлуатації, доступною для технічного

огляду [6]. Її виготовляють із потужних

Z-подібних, швелерних та двотаврових

прокатних профілів.

Рис.

3. Хребтова балка:

1

– верхня балка; 2

– надп’ятник; 3,

6

– нижні листи; 4

– діафрагма; 5

– балка; 7

– вушко;

8

– упор задній; 9,

10

– заклепки; 11

– планка; 12

– упор передній

Fig.

3. Spine beam:

1

–

upper

beam;

2

–

anthrax;

3,

6

–

lower

plates;

4

–

diaphragm;

5

–

beam;

7

–

ear;

8

–

stop

back;

9,

10

–

rivets; 11

– strap; 12

– stop front

Шкворневі

балки передають через п’ятник та

ковзуни на візки всі виникаючі в процесі

руху статичні й динамічні зусилля. Вони

представляють собою конструкцію

коробчастого перетину змінної висоти

по довжині та утворені двома вертикальними

й нижнім листами. У перетині з

хребтовою шкворневі балки посилені

надп’ятниковою коробкою [6].

Результати

Динамічні

ударні випробування вантажних вагонів,

при яких поздовжні ударні сили

прикладаються до рами вагона через

автозчеплення, проводять із метою

визначення динамічних напружень та їх

розподілу в елементах рами і кузова

вагона до граничної допустимої величини

поздовжньої сили, при якій може відбутися

руйнування рами або кузова вагона.

Метою

випробувань на статичну міцність є

оцінка показників міцності та несучої

здатності конструкції вагона. Згідно

з [4, 11, 19], оцінка міцності конструкції

дослідного зразка вагона при міцнісних

статичних випробуваннях проводиться

шляхом порівняння величин сумарних

напружень від поєднання розрахункових

експлуатаційних навантажень по I, III і

ремонтним розрахунковим режимам із

величинами допустимих напружень:

I режим

– трогання з місця, осаджування або

екстрене гальмування при малих швидкостях

руху, зіткнення вагонів при маневрових

роботах;

III режим

– рух поїзда з найбільшою допустимою

швидкістю;

ремонтний

режим – піднімання завантаженого і

порожнього вагону домкратами,

встановленими у відповідних точках.

Для

прикладу представлені деякі результати

випробувань на міцність хребтової

балки різних видів рухомого складу:

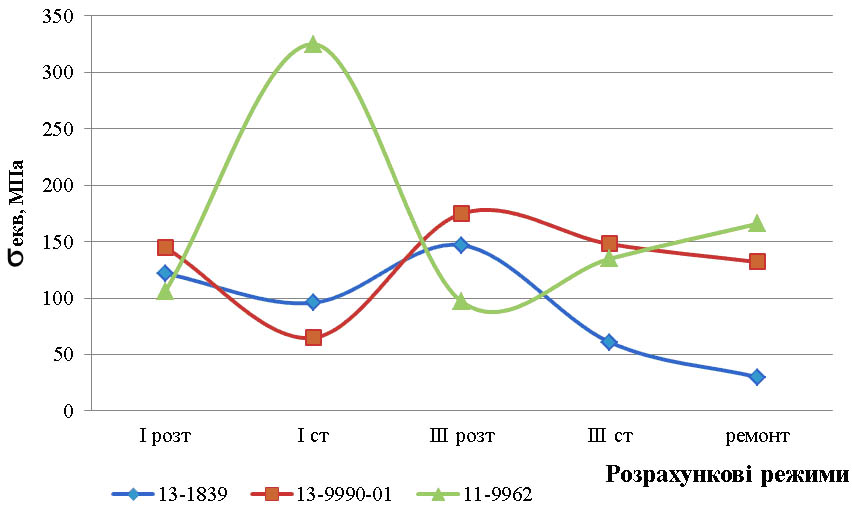

– для

вагонів моделі 13-1839, 13-9990-01 і

11-9962 представлені в табл. 1 та на рис. 4,

а

(результати статичних випробувань на

міцність вагонів від дії вертикального

навантаження, бічної сили, навантаження

від різниці висот автозчеплень, бічних

сил взаємодії між вагонами по кривих,

поздовжніх розтягуючих та стискаючих

навантажень при I і III розрахункових

режимах) [3, 5, 19].

Наступним етапом

відпрацювання конструкції вагона,

оцінки його динамічних та міцнісних

якостей з метою введення в експлуатацію

є динамічні поїзні (ходові) випробування

[2, 4, 11]. За результатами приймальних

випробувань встановлюються придатність

вагона до експлуатації. Зокрема,

встановлюється допустима швидкість

руху вагона, при якій забезпечується

безпека руху, необхідна міцність,

стійкість й плавність ходу вагона

(в основному для пасажирських вагонів)

на прямих та кривих ділянках сучасної

типової конструкції верхньої будови

колії, що задовольняє встановленим

нормам поточного утримання.

Таблиця

1

Максимальні

еквівалентні напруження

в хребтовій

балці

Table

1

Maximum

equivalent stresses in the spine

beam

|

Експеримен-тальні

напруження, МПа

|

Моделі

вантажних вагонів

|

|

13-1839

|

13-9990-01

|

11-9962

|

|

I

розт

I

розт

|

122

|

145

|

106

|

|

I

ст

I

ст

|

96

|

65

|

325

|

|

III

розт

III

розт

|

147

|

175

|

97

|

|

III

ст

III

ст

|

61

|

148

|

135

|

|

ремонт

ремонт

|

30

|

132

|

166

|

Динамічні міцнісні

випробування вагонів виконуються

відповідно до [4]. Реєстрація вимірюваних

даних процесів при ходових випробуваннях

проводиться на прямих, кривих ділянках

колії та на стрілочних переводах, у

всьому діапазоні допустимих експлуатаційних

швидкостей, починаючи зі швидкості 25

км/год до конструкційної швидкості 120

км/год в завантаженому режимі вагонів.

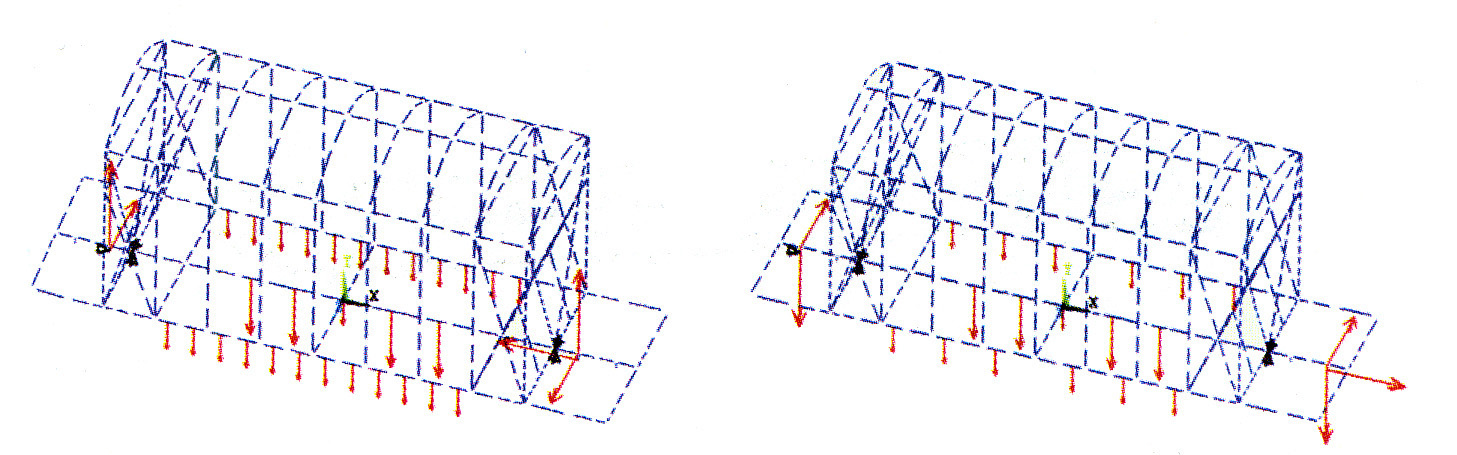

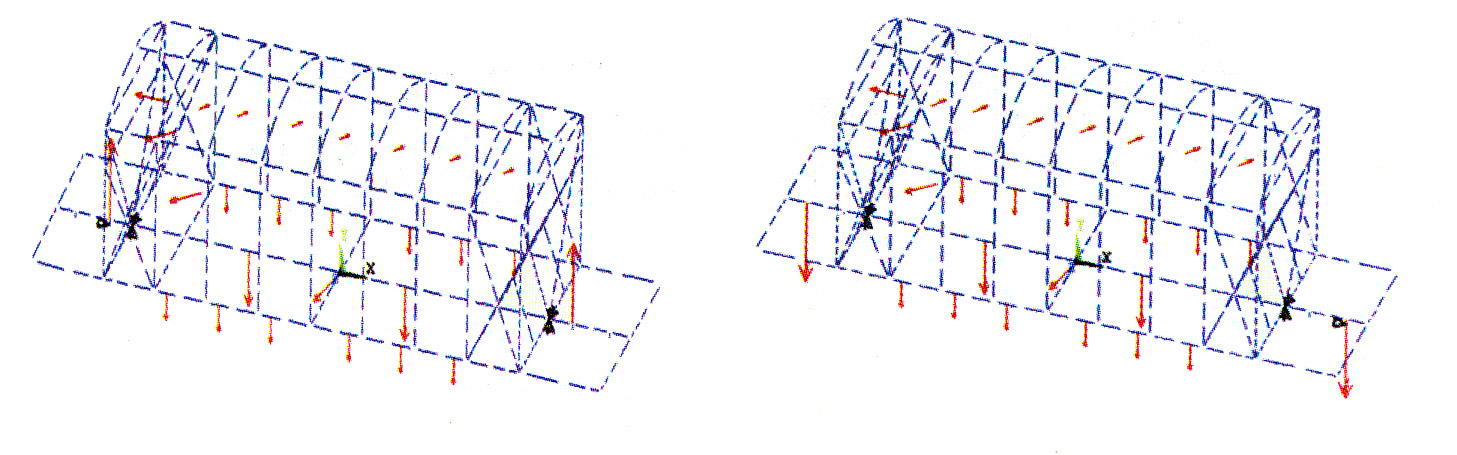

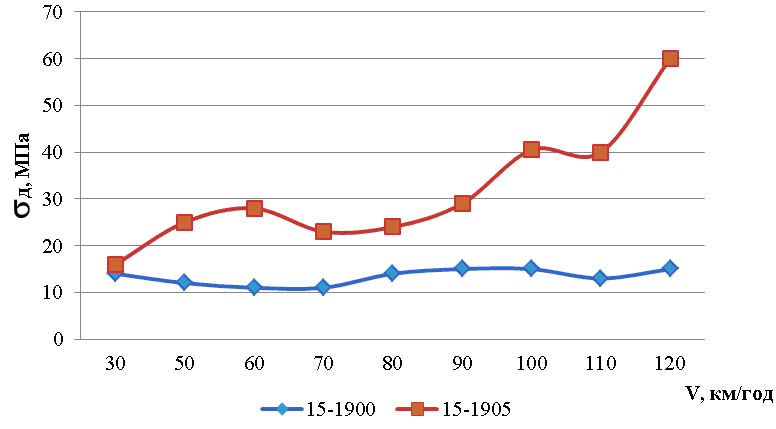

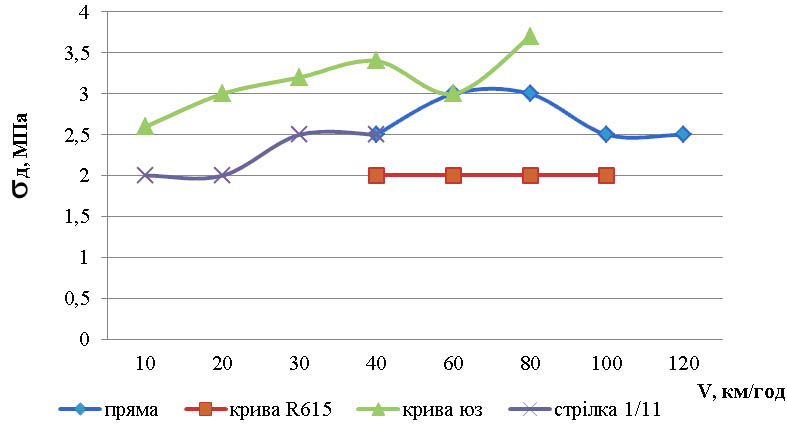

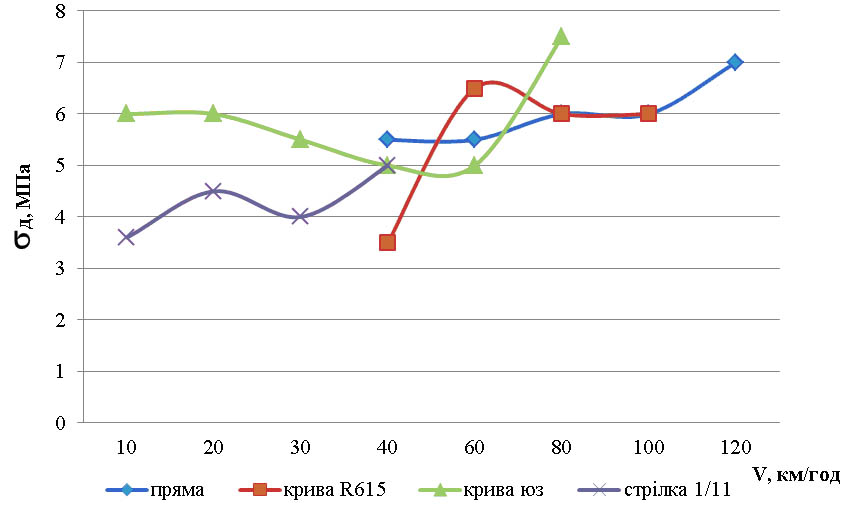

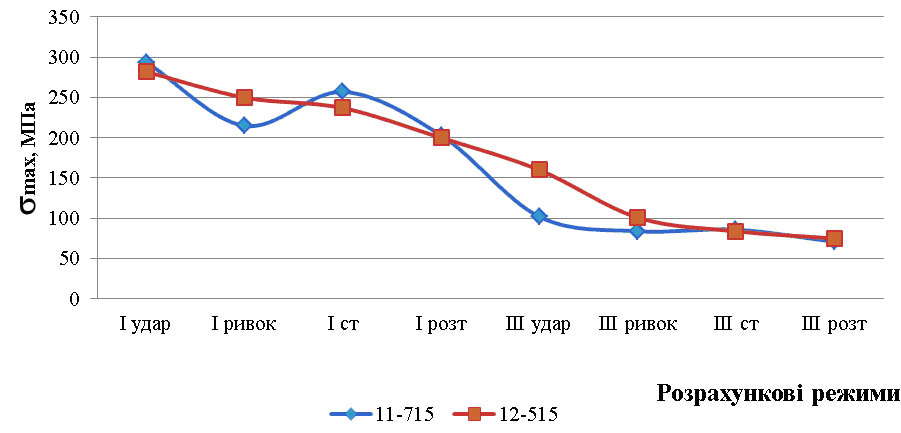

На рис.

4 представлені графіки залежності

динамічних напружень в основних несучих

вузлах:

– вагона-цистерни

моделі 15-1900 та піввагона моделі 12-1905

(рис. 4, б)

[2];

– вагона-платформи

моделі 13-9975 на різних ділянках залізничної

колії (рис. 4, в, г)

[18].

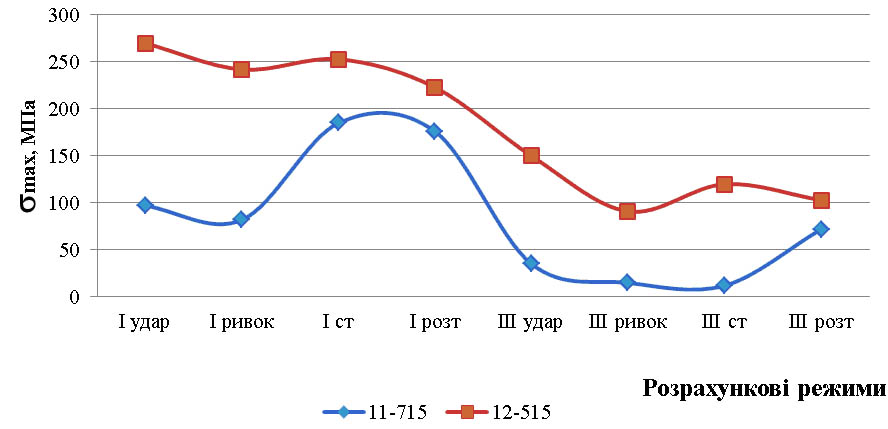

З

урахуванням проведеного обстеження

технічного стану в

результаті розрахунків були отримані

напруження при I й III розрахункових

режимах:

– для

вагонів моделі 11-715 та 12-515 (табл. 2

та рис. 4, д, е)

[13, 14].

a

– a

б

– b

в

– с

г

– d

Рис.

4. Напруження в хребтовій балці:

а

– максимальні еквівалентні напруження

в хребтовій балці вагонів моделі

13-1839, 13-9990-01 і 11-9962;

б

– динамічні напруження в хребтових

балках від швидкості руху вагона-цистерни

моделі 15-1900 і піввагона моделі 15-1905;

в

– динамічні напруження в хребтовій

балці вагона-платформи моделі 13-9975

(порожній режим);

г

– динамічні напруження в хребтовій

балці вагона-платформи моделі 13-9975

(завантажений режим)

Fig.

4. Stresses in

the spine beam:

a

– maximum

equivalent

stresses

in

the

spine

beam

of

the

model

cars

13-1839, 13-9990-01 and

11-9962;

b

– dynamic

stresses in the spine beams on the speed of the tank-car of the

model 15-1900

and the gondola car, model 15-1905;

c

– dynamic

stresses in the spine beam of the car-platform, model 13-9975 (empty

mode);

d

– dynamic

stresses in the spine beam of the car-platform, model 13-9975

(loaded mode)

Таблиця 2

Максимальні

напруження в хребтовій балці

Table

2

Maximum

stresses in the spine beam

|

Місце

прикладе

ння напруження

|

Моделі

вагонів

|

Максимальні

напруження, МПа

|

|

I

режим

|

III

режим

|

|

удар

|

ривок

|

стискання

|

розтяг

|

удар

|

ривок

|

стискання

|

розтяг

|

|

У

середній частині

|

11–715

|

152

|

108

|

131

|

115

|

76

|

74

|

82

|

57

|

|

У

зоні шкворневої балки

|

11–715

|

294

|

215

|

257

|

203

|

102

|

84

|

86

|

71

|

|

12–515

|

282

|

250

|

237

|

200

|

160

|

101

|

84

|

75

|

|

У

консольній частині

|

11–715

|

97

|

82

|

185

|

176

|

35

|

15

|

12

|

72

|

|

12–515

|

270

|

242

|

253

|

223

|

150

|

91

|

120

|

103

|

Для з’ясування алгоритму використання

теоретичного матеріалу та отримання

практичних навичок наведемо приклад

розрахунку на міцність хребтової балки

вагона-платформи моделі 13-7024 (рис. 5, а)

[6, 10, 12].

a

– a

б

– b

Рис.

5. Вагон-платформа моделі 13-7024:

а

– загальний вигляд; б

– розрахункова схема

Fig.

5. Car-platform, model

13-7024: a

– general

view;

b

– the

calculation

scheme

a

– a

б

– b

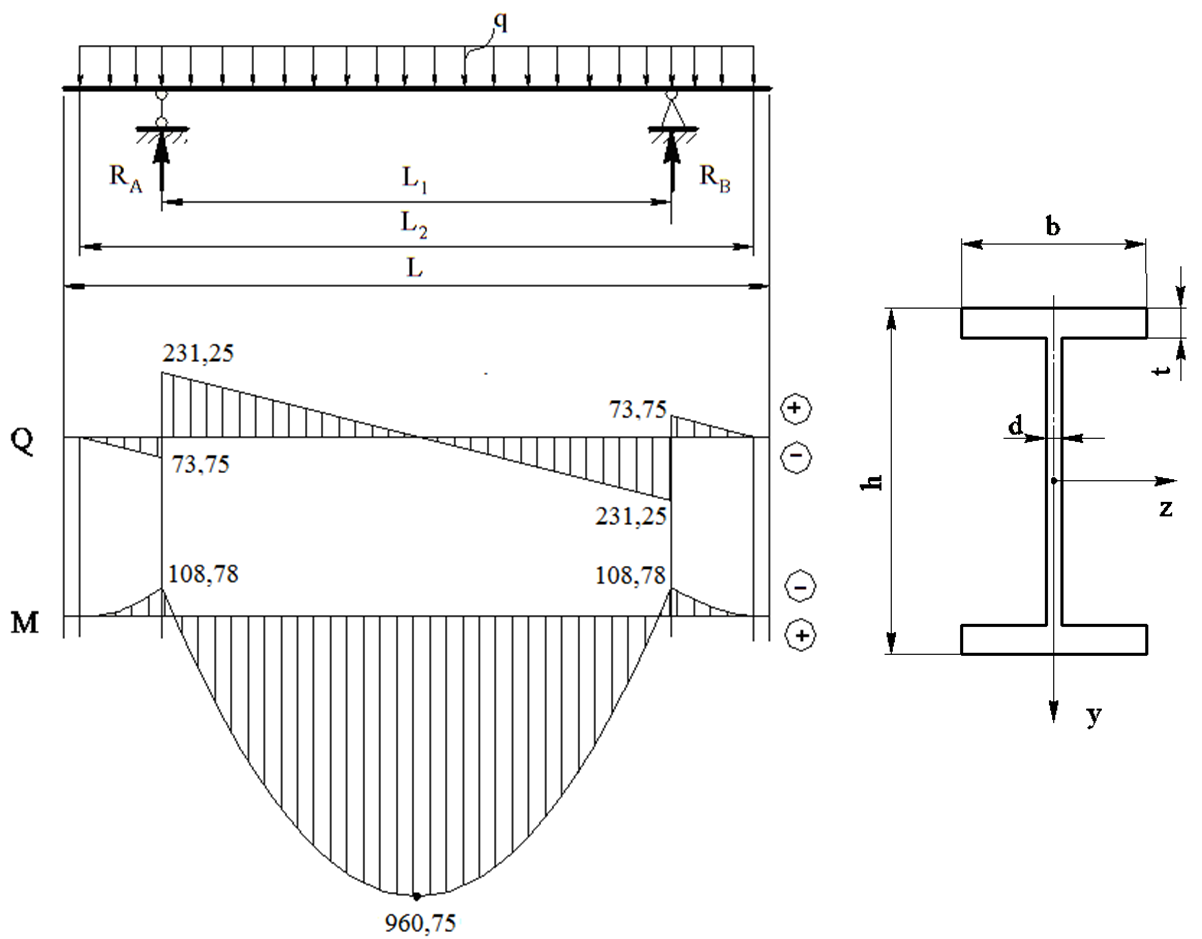

Рис. 6.

Загальний вигляд:

а

– епюра

розподілу внутрішніх зусиль Q та М по

довжині хребтової балки;

б

– поперечний

переріз хребтової балки

Fig.

6. General view:

a

– an epure of the distribution of internal forces Q and M along

the length of the spine beam;

b

– cross section of the spine beam

З

використанням основних методів

теоретичної механіки та опору матеріалів

[12] побудовано епюри поперечних сил

та згинальних моментів (рис. 5, а).

Для небезпечного перерізу

обчислені нормальні та дотичні напруження

в п’яти точках (рис. 7) та побудовані

діаграми розподілу нормальних (рис. 7,

б) та

дотичних напружень (рис. 7, в)

по висоті перерізу; виконано розрахунок

із перевірки на міцність для точки

з’єднання полиці зі стінкою двотавра.

Як видно з результатів розрахунків,

отримані розрахункові значення напружень

не перевищують допустимого значення

для основних марок сталі хребтових

балок [6], із яких виконують вагони

рухомого складу (табл. 3).

Рис. 7. Діаграми

розподілу напружень по висоті двотавра:

а

– поперечний

переріз хребтової балки; б

– епюра

розподілу нормальних

напружень;

в

– епюра

розподілу дотичних

напружень

Fig. 7. Diagrams of

stresses distribution along the height of two-taurus:

а – cross

section of the spine beam; б

– an epure of the normal stresses distribution;

в

– an epure of the tangential

stresses

distribution

Таблиця 3

Границі

витривалості для марок сталей хребтових

балок

Table

3

Boundaries

of endurance for steel grades of spine beams

|

Марка

сталі

|

Границя

міцності, МПа, (не менше)

|

Границя

текучості, МПа,

(не

менше)

|

Обмежена

границя витривалості при симетричному

циклі, МПа (не менше)

|

|

нормальні

|

дотичні

|

|

Ст.

3 (20)

|

380

|

240

|

170

|

110

|

|

Ст.

5 (35)

|

500

|

280

|

220

|

140

|

|

ОсВ,

ОсЛ

|

560

– 590

|

280

|

220

|

–

|

|

Ст.

6 (45)

|

600

|

310

|

250

|

160

|

|

09Г2

(09Г2Д)

|

460

|

310

|

200

|

130

|

|

09Г2ДТ,

10Г2С1

|

500

|

350

|

230

|

140

|

|

40Х

(поліпшена)

|

1 000

|

800

|

380

|

230

|

|

45Г2

|

700

|

400

|

320

|

190

|

Закінчення

табл. 3

End

of table 3

|

Марка

сталі

|

Границя

міцності, МПа, (не менше)

|

Границя

текучості, МПа,

(не

менше)

|

Обмежена

границя витривалості при симетричному

циклі, МПа (не менше)

|

|

нормальні

|

дотичні

|

|

55С2

(поліпшена)

|

1 300

|

1 200

|

550

|

330

|

|

Лита сталь

за ТЗ УВЗ № 61,

ТЗ-1

й № 517 ТЗ-1

|

420

|

250

|

170

|

–

|

|

Вуглецева

(фасонні виливки): 20Л

35Л

|

420

500

|

220

280

|

170

200

|

–

–

|

Примітка:

Границі витривалості відносяться до

малих полірованих зразків

при

круговому згині й

циклів

циклів

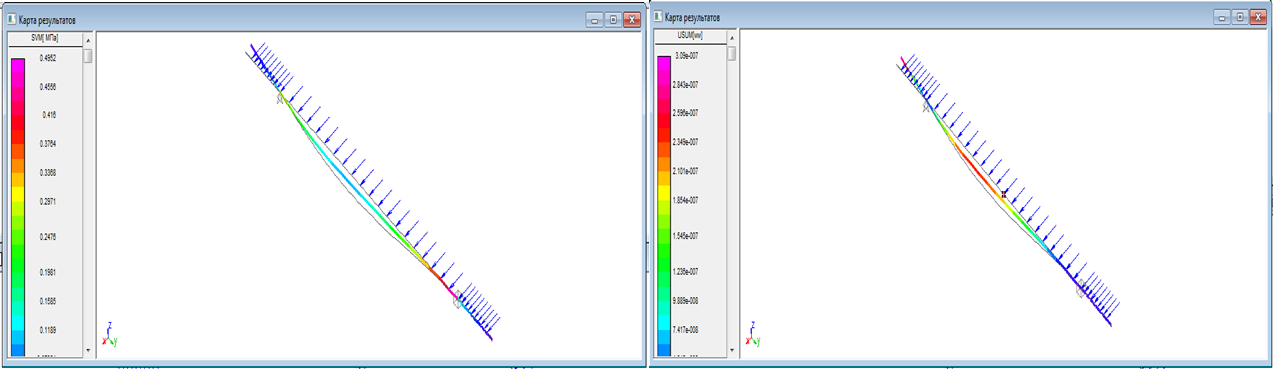

Перевірний розрахунок на міцність

хребтової балки (рис. 8–9) виконано за

допомогою одного з сучасних програмних

комплексів [10, 12].

а

– а

б – b

Рис.

8. Епюри:

а

– поперечних сил Q;

б

– згинальних моментів M

Fig. 8. Epures:

а

– transverse forces

Q; b –

bending moments

M

a

– a

б

– b

Рис.

9. Результати розрахунку: а

– «Напруження»;

б

– «Переміщення»

Fig.

9. Results of calculation: a

– «Stress»; b

– «Moving»

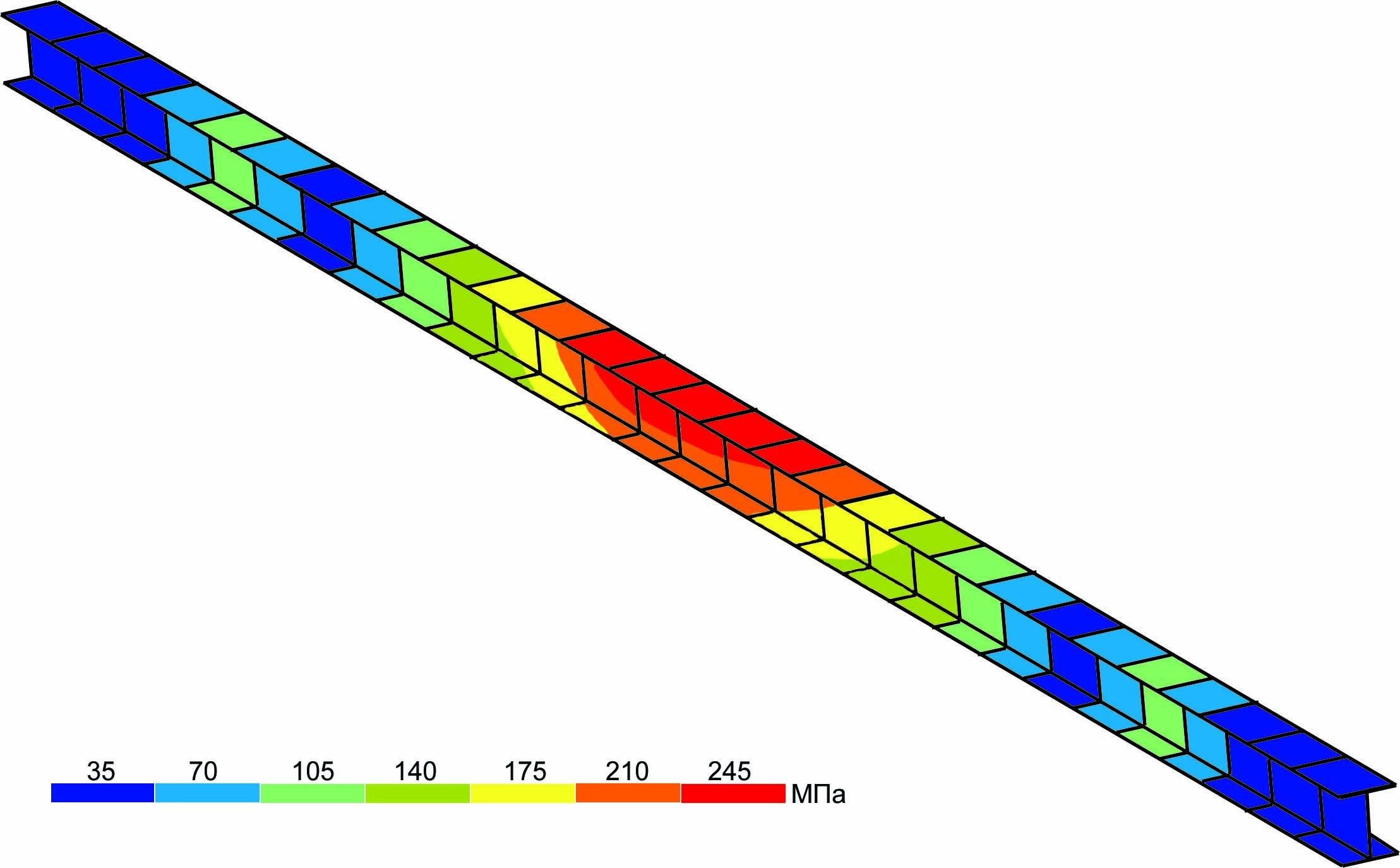

За результатами

розрахунку також отримана діаграма

напружено-деформованого стану хребтової

балки платформи (рис. 10).

Рухомий

склад, що має значний термін служби,

вимагає додаткового контролю для

забезпечення безпеки руху. У зв’язку

з чим, вкрай важливо знати не тільки

реальну картину напружено-деформованого

стану, на основі якого виконується

оцінка ресурсу, а й фактичні фізико-механічні

характеристики металу. Як змінилися

основні механічні характеристики

(границя міцності, твердість, границя

витривалості, ударна в’язкість і т.

п.) несучої конструкції після тривалої

експлуатації [13].

Рис. 10.

Діаграма напружено-деформованого стану

хребтової балки

Fig.

10. Diagram of the stress-strain state of the spine beam

Результати

обстеження технічного стану вагонів

після тривалої експлуатації показують,

що більшість експлуатаційних ушкоджень

пов’язані з порушеннями в експлуатації

при навантаженні і вивантаженні вантажу.

Більшою мірою це пошкодження

розвантажувально-дозуючих пристроїв,

обшивки кузова, бункерів і т. п. У той

же час, виявлення істотних дефектів

несучих конструкцій, таких як тріщини

в хребтових та шкворневих балках,

неприпустимі їх деформації та інші

несправності, що не підлягають ремонту,

мають досить малий відсоток.

За

результатами виконаних розрахунків,

з урахуванням інформації, отриманої

при технічному обстеженні вагонів, а

також рекомендацій [4] розробляється

схема наклейки тензометричних датчиків

для подальшого проведення контрольних

випробувань вагонів. Відібраний зразок

(вагон) з найгіршим технічним станом

направляється для проведення контрольних

випробувань, що визначають режими

навантаження, які характерні для

експлуатації: при зіткненні вагонів,

скиданні з клинів (імітації поїзного

режиму), при завантаженні/розвантаженні.

Результати

розрахунків і проведених випробувань

дають практично повну картину

напружено-деформованого стану конструкції

вагона. У той же час, із огляду на його

тривалу експлуатацію, необхідна

інформація про фактичні значення

фізико-механічних характеристик

матеріалу, з якого виготовлена несуча

конструкція, що визначає залишковий

ресурс вагона. Хребтова балка піддається

впливу навантаження, яке змінюється

циклічно. Причому напруження досягають

максимуму в області, прилеглій до

границі між вертикальною стійкою

профілю та його нижньою полицею. У

процесі тривалої експлуатації це може

призвести до зародження й акумуляції

у даній області дефектів, що знижують

механічні характеристики сталі.

Базуючись

на отриманих результатах розрахунків

і випробувань, встановлюються проблемні

зони несучої конструкції, а також із

урахуванням деформації сталі,

розробляються схеми вирізки зразків

металу для дослідження хімічного складу

і фізико-механічних властивостей

матеріалу несучої конструкції.

Деякі результати

визначення механічних характеристик

сталі 09Г2Д після тривалої експлуатації

представлені в табл. 4 [13] та на рис. 11

[14].

Таблиця

4

Механічні

характеристики сталі хребтової балки

рами вагона

Table

4

Mechanical

characteristics of steel in the spine beam of the car frame

|

Номер

зразка

|

,

МПа ,

МПа

|

,

МПа ,

МПа

|

,

% ,

%

|

,

% ,

%

|

|

По ГОСТ

19281-89

клас

міцності 345

|

Таблиця

1 ГОСТ 19281-89 – Сортовий і фасонний

прокат

|

|

не

< 345

|

не

< 480

|

не

< 21

|

–

|

|

Зразки,

вирізані з верхньої полиці

|

|

Середнє

значення

|

355

|

478,85

|

24,7

|

74

|

|

Зразки,

вирізані з вертикальної стойки

|

|

Середнє

значення

|

360

|

479,4

|

24,48

|

73

|

Для з’ясування алгоритму використання

теоретичного матеріалу та отримання

практичних навичок наведемо приклад

розрахунку на міцність хребтової балки

вагона-платформи моделі 13-7024 (рис. 5, а),

[6, 10, 12].

а

– а

б

– b

Рис.

11. Графіки залежності

максимальних

напружень в хребтовій

балці вагонів

моделі 11-715 і 12-515:

а

–

у зоні шкворневої балки; б

–

в консольній частині

Fig.

11. Dependency graphs of the maximum stresses in the spine beam of

the cars, model

11-715

and 12-515:

a

–

in the area of the span bolster; b

–

in the console part

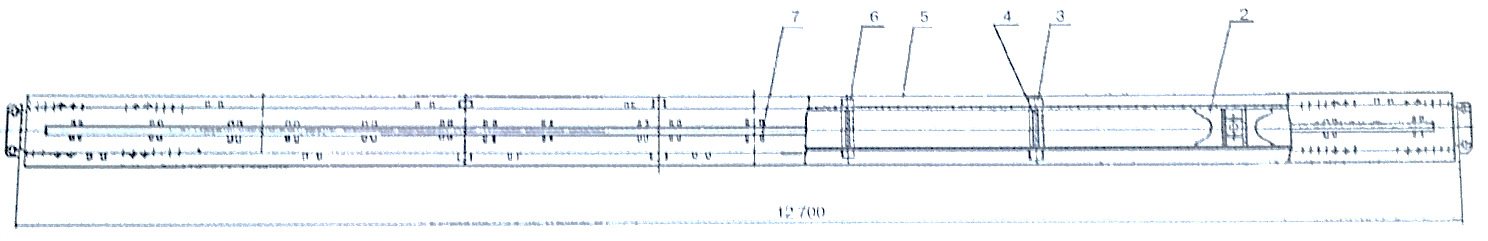

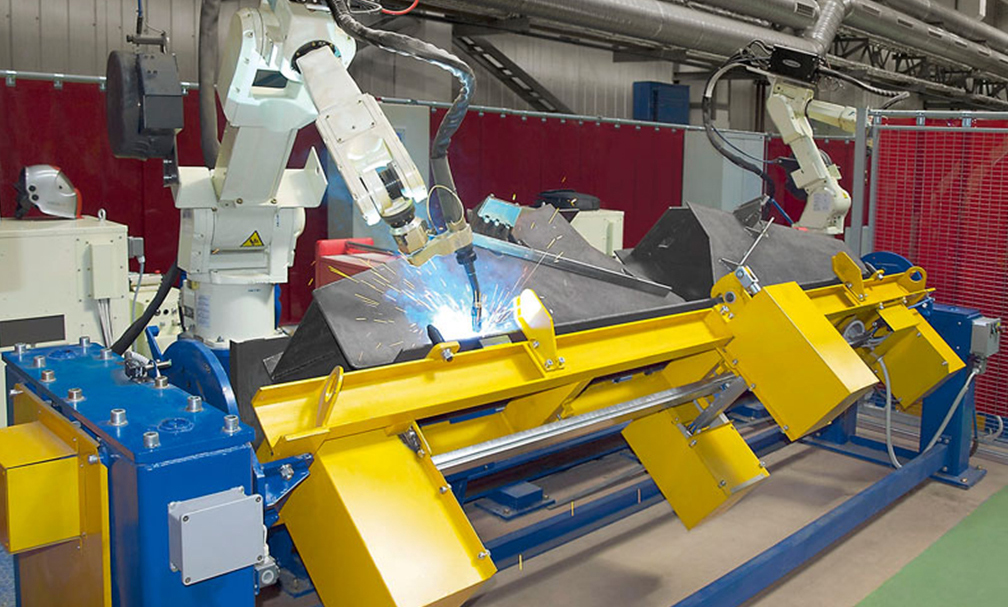

Як вже було зазначено

у «Технічному регламенті», однією з

основних частин технічного забезпечення

безпеки руху є виробництво рухомого

складу. Сучасним вимогам відповідає

лінія для виготовлення хребтових балок

вантажних вагонів (рис. 12), що є

універсальною, дозволяє повністю

автоматизувати цей процес та випускати

їх для трьох типів вагонів на одному і

тому ж обладнанні [1].

а

– а

б

– b

Рис.

12. Робототехнічний комплекс для

виготовлення хребтової балки:

а

–

для зварювання проміжних балок; б

–

для

приварювання підсилюючого профілю

до хребтової балки

Fig.

12. Robotic complex for manufacturing

of the spine beam:

a

–

for welding the intermediate beams;

b

–

for welding the

reinforcing

profile to the spine beam

Установка автоматичного

зварювання елементів хребтової балки

є комплексом технологічного обладнання,

що забезпечує їх зборку та подальше

зварювання між собою в автоматичному

режимі зі застосуванням електромеханічної

системи стеження за зміною положення

осі зварного з’єднання.

Наукова новизна

та практична значимість

Безпека руху

вантажних поїздів, значення допустимих

швидкостей їх руху й вантажопідйомності,

витрати на утримання рухомого складу

і колійного господарства та збільшення

міжремонтних пробігів вагонів суттєво

залежать від конструкції вантажного

рухомого складу залізниць. Важливим

напрямком для покращення техніко-економічних

параметрів рухомого складу є вдосконалення

конструкцій хребтових балок для

підвищення їх міцності, довговічності,

осьового навантаження. Дослідження з

використанням сучасних комплексів

дозволяє зробити ще один крок у детальному

моделюванні завантаженості елементів

вантажних вагонів, зокрема хребтових

балок, із урахуванням їх конструктивного

виконання [9].

Наукова новизна

отриманих результатів роботи полягає

в наступному:

– запропоновано

методи визначення показників надійності

та розв’язання науково-прикладної

проблеми розрахунку елементів вантажних

вагонів із урахуванням особливостей

експлуатації та впливу режиму

навантаження, що дає можливість визначати

їх довговічність і на стадії проектування;

– розроблено

та досліджено модель хребтової балки

вантажного вагону, на основі якої

отримані залежності, які характеризують

напружено-деформований стан елементів

хребтової балки;

– отримано

науково-обґрунтовані результати з

оцінки міцнісних якостей хребтових

балок вантажних вагонів залежно від

їх конструктивного виконання.

Розглянуто аспекти,

що пов’язані з сучасним станом та

перспективами розвитку залізничного

транспорту, використання програмного

комплексу при проектуванні та розрахунках

рухомого складу в залізничній галузі.

Практичну цінність

теоретичних та експериментальних

досліджень міцнісних якостей елементів

рухомого складу розглянуто на прикладі

хребтової балки вантажного вагону,

розрахунки виконано з використанням

сучасного пакету програм. Застосування

отриманих результатів сприяє підвищенню

безпеки руху вантажних вагонів і

дозволить покращити техніко-економічні

показники роботи залізничного транспорту.

Висновки

У статті

представлено аналіз проведених

теоретичних та експериментальних

досліджень міцнісних якостей елементів

рухомого складу на прикладі хребтової

балки вантажних вагонів; розрахунки

виконано з використанням сучасного

пакету прикладних програм.

Представлений

приклад використання запропонованого

підходу засвідчив його працездатність

та ефективність, а також правильність

спрямування відповідних науково-дослідних

робіт.

Запропонований

підхід може бути використаний при

вирішенні подібних оптимізаційних

задач в науково-дослідній та

дослідно-конструкторській практиці

транспортного машинобудування.

Автори виражають

подяку проф. С. В. Мямліну за допомогу

при підготовці статті.

СПИСОК ВИКОРИСТАНИХ

ДЖЕРЕЛ

Автоматизированные

сварочные комплексы для сварки хребтовых

балок грузовых вагонов [Електронний

ресурс]. – Режим доступу:

http://www.tvagonm.com.ua/upload/iblock/44(1/%0BРге8еп1аИоп_5Уаг_kompleksiJireb_balki.pdf.

– Назва з екрана. –

Перевірено : 27.10.2017.

Бубнов, В.

М. Улучшение прочностных характеристик

грузовых вагонов на тележках модели

18-1711 / В. М. Бубнов, С. В. Мямлин, Н. Б

Манкевич // Вісн. Східноукр.

нац. ун-ту ім. В. Даля. – 2013. – № 4

(193). – С. 32–34.

Бубнов, В.

М. Экспериментальные исследования

шарнирно-соединенного вагона-платформы

для крупнотоннажных контейнеров модели

13-1839 / В. М. Бубнов, С. В. Мямлин, Н. Л. Гуржи

// Вісн. Дніпропетр. нац. ун-ту залізн.

трансп. ім.

акад. В. Лазаряна. – Дніпропетровськ,

2009. – Вип. 28. – С. 12–16.

Вагоны

грузовые и пассажирские. Методы

испытаний на прочность и ходовые

качества : РД 24.050.37-95. –

Введ. 1995–02–02.

– Москва : ГосНИИВ, 1995. – 101 с.

Испытания

вагона-платформы универсальной / В. И.

Сенько, С. В. Макеев, А. Д. Чепурной,

Р.

И. Шейченко, А. В. Литвиненко, Р. В.

Граборов, Н. А. Ткачук, М. А. Чубань //

Вісн. Нац. техн. ун-ту

"ХПІ". Серія:

Нові рішення в сучасних технологіях

: зб. наук. пр. – Харків,

2016. – № 12 (1184). – С. 71–83.

doi: 10.20998/2413-4295.2016.12.10.

Конструирование

и расчет вагонов : учеб. для

вузов ж.-д. трансп. / В. В. Лукин, Л. А.

Шадур,

В. Н. Котуранов, А. А. Хохлов,

П. С. Анисимов ; под общ.

ред. В. В. Лукина. – Москва : УМК МПС

России, 2000. – 728 с.

Кулієва, О.

Плани і перспективи українських

залізниць / О. Кулієва // Вагонний парк.

– 2011. – № 1. – С. 8–10.

Методологические

основы расширенных прочностных и

динамических исследований при испытаниях

длиннобазных платформ / В. И. Сенько,

С. В. Макеев, А. Д. Чепурной, А. В. Литвиненко,

Р. И. Шейченко, Р. В. Граборов, Н. А.

Ткачук, М. А. Чубань // Механіка та

машинобудування. – 2015.

– № 1. – С. 67–81.

Мямлин, С.

В. Научные методы оценки ресурса несущих

конструкций подвижного состава /

С.

В. Мямлин, В. Л. Горобец // Вісн. сертифікації

залізн. трансп. – 2011. – № 8. – С. 12–17.

Недужа, Л.

О. Застосування програмного комплексу

APM WinMachine при проектуванні та розрахунках

у машинобудуванні / Л. О. Недужа, А. О.

Швець // Наука та прогрес транспорту.

– 2016. – № 2 (62).

– С. 129–147. doi:

10.15802/stp2016/67328.

Нормы для

расчета и проектирования вагонов

железных дорог МПС колеи 1520 мм

(несамоходных). – Москва

: ГОСНИИВ : ВНИИЖТ, 1996. –

352 с.

Опір

матеріалів : методичні вказівки до

виконання розрахунково-графічних

робіт / О. М. Бондарєв,

С. А. Костриця,

Л. В. Урсуляк, С. Ю. Молчанов. – Дніпро

: ДНУЗТ ім. акад. В. А. Лазаряна, 2017. –

Ч. І. – 58 с.

Путято, А.

В. Прогнозирование остаточного ресурса

вагона хоппер-дозатора после длительной

эксплуатации с учетом фактических

физико-механических характеристик

материала несущей конструкции / А. В.

Путято, Е. Н. Коновалов, П. М. Афанаськов

// Механика машин, механизмов и материалов.

– 2016. – № 1 (34). – С. 26–35.

Третьяков,

А. В. Управление индивидуальным ресурсом

вагонов в эксплуатации : монография /

А. В. Третьяков. – Санкт-Петербург :

ОМ-Пресс, 2004. – 348 с.

Фомін, О. В.

Аналіз доцільності застосування

шестигранних порожнистих профілів в

якості складових елементів несучих

систем напіввагонів / О. В. Фомін // Наука

та прогрес транспорту. – 2014. – № 6 (54).

– С. 146–153. doi: 10.15802/stp2014/33403.

Фомін, О. В.

Використання профілю з перерізом у

вигляді прямокутної труби в якості

елементів каркасів кузовів залізничних

напіввагонів / О. В. Фомін, В. В. Фомін

// Зб. наук. пр. Східноукр. нац. ун-ту

ім.

В. Даля. – Луганськ, 2012. – № 3 (174). – С.

244–250.

Фомін, О. В.

Впровадження круглих труб в якості

складових елементів рам вантажних

вагонів /

О. В. Фомін // Вісн. Нац. техн.

ун-ту "ХПІ". Серія: Нові рішення в

сучасних технологіях : зб. наук. пр. –

Харків, 2013. − № 38 (1011). – С. 33–38.

Ходовые

прочностные и динамические испытания

вагона-платформы / А. Д. Чепурной, А. В.

Литвиненко, Р. И. Шейченко, Р. В. Грабов,

М. А. Чубань // Вісн. Нац.

техн. ун-ту

"ХПІ". Серія: Транспортне

машинобудування : зб. наук. пр.

– Харків, 2015. – № 31

(1140). – С. 111–128.

Экспериментальные

исследования грузового вагона / А. Д.

Чепурной, А. В. Литвиненко, А. Н. Баранов,

М. А. Бондаренко // Вісн. Нац. техн. ун-ту

"ХПІ". Серія: Транспортне

машинобудування : зб. наук. пр. – Харків,

2014. – № 14 (1057). – С. 1–18.

Determination

of Dynamic Performance of Freight Cars Taking Into Account

Technical Condition of Side Bearers / S. Myamlin, L. Neduzha, O.

Ten, A. Shvets // Наука та прогрес

транспорту. – 2013. – № 1

(43). – С. 162–169. doi:

10.15802/stp2013/9589.

Mathematical

Modeling of Dynamic Loading of Cassette Bearings for Freight Cars /

S. Myamlin, O. Lunys, L. Neduzha,

O. Kyryl’chuk // Тransport

Means : Proc.

of 21st Intern.

Scientific Conf. (20–22nd

Sept. 2017). –

Kaunas, 2017. – Р. 973–976.

Myamlin,

S. Testing of Railway Vehicles Using Roller Rigs / S. Myamlin, J.

Kalivoda, L. Neduzha // Procedia Engineering. – 2017. – Vol.

187. – Р. 688–695. doi: 10.1016/j.proeng.2017.04.439.

Spatial

Vibration of Cargo Cars in Computer Modelling with the Account of

Their Inertia Properties / S. Myamlin, L. Neduzha, O. Ten, A.

Shvets // Mechanika 2010 : Proc.

of 15th

Intern. Conf. (8,

9 Apr. 2010) /

Kaunas University of Technology.

– Kaunas, 2010. – Р. 325–328.

Л.

А. Недужая1*,

А. А. Швец2*

1*Каф.

«Теоретическая и строительная механика»,

Днепропетровский

национальный

университет железнодорожного транспорта

имени академика В. Лазаряна, ул. Лазаряна,

2, Днипро,

Украина, 49010, тел.

+38 (056) 776 84 98,

эл. почта nlorhen@i.ua,

ORCID 0000-0002-7038-3006

2*Каф.

«Теоретическая и строительная механика»,

Днепропетровский

национальный

университет железнодорожного транспорта

имени академика В. Лазаряна, ул. Лазаряна,

2, Днипро,

Украина, 49010, тел. +38 (050) 214 14 19,

эл. почта angela_nlorhen@i.ua, ORCID 0000-0002-8469-3902

Теоретические

и экспериментальные

исследования

прочностных качеств

хребтовой балки

грузового вагона

Цель.

Главной целью данной работы является

анализ результатов теоретических и

экспериментальных исследований

прочностных качеств подвижного состава;

поиск средств проектирования,

моделирования, выбора, обоснования

продления срока службы грузовых вагонов

и их элементов. Методика.

Работа основана на методе

конечных элементов (МКЭ), позволяющему

практически полностью автоматизировать

расчет механических систем, хотя, как

правило, требует выполнения значительно

большего числа вычислительных операций

по сравнению с классическими методами

механики. Современный уровень развития

вычислительной техники открывает

широкие возможности для внедрения МКЭ

в инженерную практику. МКЭ реализовано

во многих известных и широко

распространенных программных продуктах,

которые обеспечивают прочностной

расчет моделей машин, механизмов,

конструкций, в том числе подвижного

состава железных дорог. Результаты.

В статье представлен

анализ проведенных теоретических и

экспериментальных исследований

прочностных качеств элементов подвижного

состава на примере хребтовой балки

грузовых вагонов; расчеты выполнены с

использованием современного пакета

прикладных программ. Представленный

пример использования предложенного

подхода показал его работоспособность

и эффективность, а также правильность

направления соответствующих

научно-исследовательских работ.

Предложенный подход может быть

использован при решении подобных

оптимизационных задач в

научно-исследовательской и

опытно-конструкторской практике

транспортного машиностроения. Научная

новизна. Авторами

предложен метод определения показателей

надежности и решения научно-прикладной

проблемы расчета элементов грузовых

вагонов с учетом особенностей эксплуатации

и влияния режима нагрузки, что позволяет

определять их долговечность еще на

стадии проектирования. Разработана и

исследована модель хребтовой балки

грузового вагона, на основе которой

получены зависимости, характеризующие

напряженно-деформированное состояние

ее элементов. Получены научно обоснованные

результаты оценки прочностных качеств

позвоночных балок грузовых вагонов в

зависимости от их конструктивного

исполнения. Рассмотрены аспекты,

связанные с современным состоянием и

перспективами развития железнодорожного

транспорта, использованием программного

комплекса при проектировании и расчетах

подвижного состава в железнодорожной

отрасли. Практическая

значимость. Теоретические

и экспериментальные исследования

прочностных качеств элементов подвижного

состава рассмотрены на примере хребтовой

балки грузового вагона; расчеты выполнены

с использованием современного пакета

программ. Применение полученных

результатов будет способствовать

повышению безопасности движения

грузовых вагонов и позволит улучшить

технико-экономические показатели

работы железнодорожного транспорта.

Ключевые

слова: метод конечных

элементов; прочность элементов подвижного

состава; напряжение в хребтовой балке

вагона; подвижной состав; хребтовая

балка грузового вагона

l.

o. Neduzha 1*,

A. O. shvets2*

1*Dep

«Theoretical

and Structural Mechanics»,

Dnipropetrovsk National

University of Railway Transport named after

Academician V. Lazaryan,

Lazaryan St., 2, Dnipro, Ukraine, 49010,

tel./fax +38 (056) 776 84 98,

e-mail nlorhen@i.ua,

ORCID 0000-0002-7038-3006

2*Dep

«Theoretical and Structural Mechanics»,

Dnipropetrovsk National

University of Railway Transport named after

Academician V. Lazaryan,

Lazaryan St., 2, Dnipro, Ukraine, 49010,

tel. +38 (050) 214 14 19,

e-mail angela_Shvets@ua.fm, ORCID

0000-0002-8469-3902

Theoretical

and experimental

research of

strength properties

of SPINE beam

of freight cars

Purpose. The

purpose of this paper is to analyze the results of theoretical and

experimental studies of the strength properties of rolling stock;

search for design tools, modeling, selection, justification of the

service life extension of freight cars and their elements.

Methodology. The article is based on the finite

element method (FEM). It makes possible to completely automate the

calculation of mechanical systems, although, as a rule, it requires

a much larger number of computational operations than the classical

methods of mechanics. The modern level of development of computer

technology opens wide opportunities for the introduction of FEM into

engineering practice. FEM is implemented in many well-known and

widely distributed software products that provide strength analysis

of models of machines, mechanisms, structures, including the rolling

stock of railways. Findings. The

article presents an analysis of the theoretical and experimental

studies of the strength properties of rolling stock elements on the

example of the spine beam of freight cars; calculations were

performed using a modern application program package. The presented

example of use of the offered approach has shown its operation

capacity and efficiency, as well as correctness of the research

direction. The offered approach can be used when solving similar

optimization tasks in research and developmental practice of

transport mechanical engineering. Originality. The authors

proposed me-thod of determining the reliability indicators and

solving scientific and applied problem of calculating the elements

of freight cars, taking into account the operation features and the

loading mode impact. This allows determining their durability at the

design stage. There were developed and investigated the models of

the spine beam of a freight car, on the basis of which the

dependences characterizing the stress-strain state of its elements

were obtained. Scientifically substantiated results of the

evaluation of strength properties of spine beams of freight cars

were obtained depending on their design. The aspects related to the

current state and development prospects of railway transport, the

use of the software complex in the design and calculation of rolling

stock in the railway industry are considered. Practical value.

The theoretical and experimental studies of the strength properties

of rolling stock elements were considered on the example of a spine

beam in a freight car. Calculations were performed using a modern

software package. The application of these results will contribute

to increase the safety of freight cars and improve the technical and

economic performance of railway transport.

Keywords:

finite element method; strength of rolling stock; stress in spine

beam of car; spine beam of freight car

REFERENCES

Avtomatizirovannye

svarochnye kompleksy dlya svarki khrebtovykh balok gruzovykh

vagonov.

Retrieved from

http://www.tvagonm.com.ua/upload/iblock/44(1/Рге8еп1аИоп_5Уаг_kompleksiJireb_balki.pdf.

(in

Russian)

Bubnov,

V. M., Myamlin, S. V., & Mankevich, N. B. (2013). Improvement

the strength characteristics of freight cars on bogies model

18-1711. Visnik of the Volodymyr Dahl

East Ukrainian National University,

4(193),

32-34. (in Russian)

Bubnov,

V. M., Myamlin, S. V., & Gurzhi, N. L. (2009). Experimental

studies of pivotally connected car platform for large-capacity

containers model 13-1839. Bulletin of

Dnipropetrovsk National University of Railway Transport named after

Academician V. Lazaryan, 28, 12-16.

(in Russian)

Vagony

gruzovye i passazhirskie. Metody ispytaniy na prochnost i khodovye

kachestva: RD 24.050.37-95. (1995). Moscow: GosNIIV. (in

Russian)

Senko,

V. I., Makeev, S. V., Chepurnoy, A. D., Sheychenko, R. I.,

Litvinenko, A. V., Grabov, R. V., … Chuban, M. A. (2016). Testing

of the universal platform car. Bulletin

of the National Technical University «KhPI».

Series: New solutions in modern technologies,

12(1184),

71-83. doi: 10.20998/2413-4295.2016.12.10 (in Russian)

Lukin,

V. V., Shadur, L. A., Koturanov, V. N., Khokhlov, A. A., &

Anisimov, P. S. (2000). Konstruirovanie

i raschet vagonov: Uchebnik dlya vuzov zheleznodorozhnogo

transporta. Moscow: UMK MPS Rossii.

(in Russian)

Kulieva,

O. (2011). Plany i perspektyvy ukrainskykh zaliznyts. Car

Fleet, 1,

8-10.

Senko,

V. I., Makeev, S. V., Chepurnoy, A. D., Litvinenko, A. V.,

Sheychenko, R. I., Grabov, … Chuban, M. A. (2015).

Metodologicheskie osnovy rasshirennykh prochnostnykh i

dinamicheskikh issledovaniy pri ispytaniyakh dlinnobaznykh

platform. Mekhanika ta

mashynobuduvannia, 1, 67-81. (in

Russian)

Myamlyn,

S. V., & Gorobets, V. L. (2011). Nauchnye metody otsenki

resursa nesushchikh konstruktsiy podvizhnogo sostava. Visnyk

sertyfikatsii zaliznychnoho transportu, 8,

12-17. (in Russian)

Neduzha,

L. O., & Shvets, A. A. (2016). Application

of apm WinMachine software for design and calculations in

mechanical engineering. Science

and Transport Progress, 2(62),

129-147. doi: 10.15802/stp2016/67328. (in

Ukranian)

Normy

dlya rascheta i proektirovaniya vagonov zheleznykh dorog MPS kolei

1520 mm (nesamokhodnykh). (1996).

Moscow: GOSNIIV: VNIIZhT. (in Russian)

Bondariev,

O. M., Kostrytsia, S. A., Ursuliak, L. V., & Molchanov, S. Yu.

(2017).

Opir materialiv: Metodychni vkazivky do vykonannia

rozrakhunkovo-hrafichnykh robit:

U

dvokh chastynakh.

Chastyna

persha.

Dnipro: Dnipropetrovsk National

University of Railway Transport named

after Academician V. Lazaryan. (in

Ukranian)

Putyato,

A. V.,

Konovalov, E. N.,

& Afanaskov,

P. M.

(2016).

Prediction of the

residual resource of the coach hopper-batcher after long operation

taking into account actual physical and mechanical characteristics

of the material of the bearing structure.

Mechanics of Machines, Mechanisms and

Materials, 1(34), 26-35.

(in Russian)

Tretyakov,

A. V. (2004).

Upravlenie individualnym resursom

vagonov v ekspluatatsii: Monografiya.

St. Petersburg: OM-Press. (in Russian)

Fomin,

O. V. (2014). Applicability analysis of hexahedral hollow profiles

as component elements of supporting systems for gondola cars.

Science and Transport Progress, 6(54),

146-153. doi: 10.15802/stp2014/33403. (in

Ukranian)

Fomin,

O. V. & Fomin, V. V. (2012).

Vykorystannia profiliu z pererizom u vyhliadi priamokutnoi truby v

yakosti elementiv karkasiv kuzoviv zaliznychnykh napivvahoniv.

Visnik of the Volodymyr Dahl East

Ukrainian National University, 3(174),

244-250.

(in

Ukranian)

Fomin,

O. V. (2013). Vprovadzhennia kruhlykh trub v yakosti skladovykh

elementiv ram vantazhnykh vahoniv. Bulletin

of the National Technical University "KhPI". Series: New

Solutions in Modern Technologies, 38(1011),

33-38. (in

Ukranian)

Chepurnoy,

A. D., Litvinenko, A. V., Sheychenko, R. I., Grabov, R. V., &

Chuban, M. A. (2015). Khodovye prochnostnye i dinamicheskie

ispytaniya vagona-platformy. Bulletin

of the National Technical University «KhPI». Series: Transport

Engineering, 31(1140), 111-128.

(in Russian)

Chepurnoy,

A. D., Litvinenko, A. V., Baranov,

A. N., &.

Bondarenko, M.

A. (2014).

Eksperimentalnye issledovaniya gruzovogo vagona. Bulletin

of the National Technical University «KhPI». Series: Transport

Engineering, 14(1057), 1-18.

(in Russian)

Myamlin,

S., Neduzha, L., Ten, O., & Shvets, A. (2013). Determination of

Dynamic Performance of Freight Cars Taking Into Account Technical

Condition of Side Bearers. Science and

Transport Progress, 1(43), 162–169.

doi:

10.15802/stp2013/9589.

(in English)

Myamlin,

S., Lunys, O., Neduzha, L., & Kyryl’chuk, O. (2017).

Mathematical Modeling of Dynamic Loading of Cassette Bearings for

Freight Cars. Тransport

Means: Proc.

of 21st Intern.

Scientific Conf., 973-976. (in

English)

Myamlin,

S., Kalivoda, J., & Neduzha, L. (2010). Testing of Railway

Vehicles Using Roller Rigs. Procedia

Engineering, 187,

688-695. doi: 10.1016/j.proeng.2017.04.439. (in English)

Myamlin,

S., Neduzha, L., Ten, O., & Shvets, A. (2010). Spatial

Vibration of Cargo Cars in Computer Modelling with the Account of

Their Inertia Properties. Mechanika

2010: Proc.

of 15th

Intern. Conf., 325-328. (in English)

Стаття рекомендована

до публікації д.т.н., проф. С. В. Мямліним

(Україна)

Надійшла до

редколегії: 02.10.2017

Прийнята

до друку: 03.01.2018