ISSN

2307–3489 (Print), ІSSN 2307–6666

(Online)

Наука

та прогрес транспорту. Вісник

Дніпропетровського

національного

університету залізничного транспорту,

2017, № 4 (70)

рухомий

склад залізниць і тяга поїздів

УДК

629.463

О.

В. ФОМІН1*,

О. М. ГОРОБЧЕНКО2,

Н. С. КОЧЕШКОВА3,

В. В. КОВАЛЕНКО4

1*Каф.

«Вагони та вагонне господарство»,

Державний економіко-технологічний

університет транспорту,

вул.

І. Огієнка, 19, Київ, Україна, 03049, тел. +38

(067) 813 97 88, ел. пошта fomin1985@ukr.net,

ORCID

0000-0003-2387-9946

2Каф.

«Експлуатація та ремонт рухомого

складу», Український державний університет

залізничного транспорту,

пл. Фейєрбаха,

7, Харків, Україна, 61050, тел. + 38 (050) 972 04 71,

ел. пошта superteacher@yandex.ru,

ORCID

0000-0002-9868-3852

3Каф.

«Вагони та вагонне господарство»,

Державний економіко-технологічний

університет транспорту,

вул.

І. Огієнка, 19, Київ, Україна, 03049, тел. +38

(095) 272 36 82, ел. пошта Kocheshkova_N@bigmir.net,

ORCID

0000-0003-1838-5167

4Каф.

«Залізничний, автомобільний транспорт

та підйомно-транспортні машини»,

Східноукраїнський національний

університет імені В. Даля, пр-т

Центральний, 59-а, Сєверодонецьк, Україна,

93400, тел. +38 (095) 142 90 74,

ел. пошта

kkaterina@ukr.net,

ORCID 0000-0003-1706-2710

ТЕОРЕТИЧНИЙ

БАЗИС ПАРАМЕТРИЧНОГО СИНТЕЗУ

НЕСУЧИХ

СИСТЕМ ВАГОНІВ

Мета.

В

статті потрібно розглянути систематизоване

та структуроване представлення

теоретичних основ оптимізаційного

проектування вагонних складових та

практичних засобів його реалізації.

Методика.

Проведене

дослідження, аналіз та узагальнення

базуються на результатах вивчення

відомих робіт із теми, власних розробок

авторів, математичному обґрунтуванні

та комп’ютерному моделюванні.

При

розрахунках складових рухомого складу

використані сучасні загальноприйняті

методики. Результати.

Систематизовано

та узагальнено комплекс методологічних

заходів оптимізаційного проектування

вантажних вагонів та їх складових,

проаналізовано особливості кожного

окремого його етапу та умови застосування.

Представлено розроблену математичну

модель для формалізації процедури

впровадження різних складових, яка

враховує всі розрахункові випадки

життєвого циклу вагону, а також може

бути застосована для інших об’єктів

транспорту з урахуванням їх власних

режимів експлуатації. Показана можливість

генерування (розробки) варіантів

рівноміцнісного виконання вагонних

складових за мінімальних значень

матеріалоємності з використанням методу

пошуку та реалізації раціональних

показників міцності в конструкціях.

Розроблено методи пошуку оптимальних

рішень, що з достовірною точністю

дозволяють визначати шукані характеристики

складових конструкцій. Представлена

варіативність підходів значно розширює

програмно-розрахункову базу проектувальника

та збільшує потенціал синтезу та аналізу

вагонних конструкцій. Наукова

новизна.

Представлено запропоновані авторами

методологічні основи проектування

вагонних складових за оптимальними

структурно-параметричними виконаннями,

що базуються на результатах ретельного

дослідження особливостей експлуатації

та сучасних можливостях обчислювальної

техніки. Практична

значимість. Доцільність

та ефективність використання розробленого

авторами науково-практичного інструментарію

підтверджені позитивними результатами

його застосування при створенні

напіввагонів універсальних 12-9904 і

12-9904-01 та глибокої модернізації існуючих

конструкцій вантажних вагонів, а саме

напіввагонів 12-9745, вагонів-хоперів

20-9749.

Ключові

слова:

аналіз

та синтез вагонних конструкцій; оптимальні

рішення; математичне моделювання;

визначення та реалізація резервів

міцності

Вступ

Залізничний

транспорт є масовим видом транспорту

як України, так і більшості країн СНД

та ЄС. Він відіграє вирішальну роль у

забезпеченні внутрішніх та міждержавних

транспортних потреб вантажо- та

пасажирообороту. Тому до залізничного

транспорту висуваються високі вимоги

з ефективності та надійності його

функціонування, які безпосередньо

залежать від технічного рівня рухомого

складу, який знаходиться в експлуатації.

Станом на початок 2017 року зношеність

парку ПАТ «Укрзалізниця» становить 91

%, що створює складну ситуацію на ринку

транспортних послуг України [1, 8, 10, 11,

13]. При цьому переважну більшість

рухомого складу ПАТ «Укрзалізниця»

складає парк вантажних вагонів. Для

збільшення конкурентоспроможності

останнього, в основних положеннях

Комплексної програми оновлення

залізничного рухомого складу України

на 2008–2020 роки (затверджена розпорядженням

Кабінету Міністрів України від 14 жовтня

2008 року за № 1259) визначена необхідність

підвищення його системної ефективності

шляхом глибокої модернізації існуючих

моделей та виготовлення зразків нового

покоління. Одним з перспективних шляхів

виходу з критичної ситуації, що

сформувалася

на залізницях України, є розробка

принципово нових конструкторських

рішень, за рахунок яких вагони будуть

відповідати сучасним технічним та

економічним вимогам учасників їх

життєвого циклу. Досягти зазначеного

можливо лише за умови оптимізації

складових вантажних вагонів.

Відсутність

створених та реалізованих концептуально

нових інженерних технологій в конструкціях

вантажних вагонів знижує ефективність

залізничних перевезень за рахунок

необґрунтовано тривалих термінів

доставки вантажів, високої власної

маси поїзду (який являється транспортним

баластом), високого опору руху, що має

своїм наслідком підвищені затрати на

тягу поїздів, великого зношення коліс

вагонів, колії тощо [1, 4–6].

Впровадження

нових або суттєве вдосконалення існуючих

складових (модулів) вантажних вагонів

дозволить системно підвищити ефективність

вантажоперевезень залізничним

транспортом, що для учасників життєвого

циклу вантажних вагонів буде гарантувати

зниження зношуваності залізничної

колії, покращення взаємодії вагонів

та колії, зниження металоємності вагонів

та підвищення їх конкурентоспроможності,

зменшення термінів окупності початкових

капіталовкладень та підвищення

рентабельності роботи, її дохідності

тощо. Комплекс даних факторів дозволить

підвищити щільність, обсяги перевезень

та швидкості руху, що матиме позитивний

економічний ефект не лише для залізничного

транспорту, але й економіки України в

цілому.

Мета

Метою

роботи є узагальнене представлення

теоретичних основ оптимізаційного

проектування вагонних складових та

практичних засобів його реалізації.

Методика

Для

визначення

складових вантажного вагона, за

рахунок удосконалення яких доцільно

покращувати його техніко-економічні

та експлуатаційні показники, існують

два принципові наукові підходи. Перший

підхід орієнтовано на проведення

пошукових досліджень, які спрямовані

на відшукування таких виконань та

характеристик матеріалів, які при

меншій матеріалоємності та собівартості

виготовлення складових забезпечать

характеристики міцності не нижчі ніж

у вже існуючого виконання – вагона-аналога.

Другий підхід є більш перспективним,

оскільки направлений на визначення та

ефективне використання розрахункових

резервів міцності (визначаються як

співвідношення отриманих максимальних

експлуатаційних характеристик міцності

з їх допустимими значеннями [2, 3, 10]) з

відповідним зниженням енерго- та

матеріаловитрат на виготовлення та

ремонти досліджуваної складової. Для

реалізації другого напрямку необхідно

мультирежимно (з урахуванням всіх

можливих штатних та аварійних ситуацій

на етапах життєвого циклу вагона)

досліджувати роботу кожного елементу

в складі вагона-аналога щодо сприйняття

експлуатаційних навантажень, які

виникають, з метою виявлення розрахункових

резервів міцності. Зазначене на сучасному

рівні доцільно здійснювати шляхом

дослідження відповідної адекватної

розрахункової скінчено-елементної

моделі вагона. При виявленні розрахункових

резервів міцності конструкції

розраховуються раціональні показники

міцності (на наступних етапах проектування

використовуються як обмеження), які з

урахуванням яких проводяться роботи,

визначають за допомогою першого підходу.

Розробка процедури визначення запасів

несучої здатності загальних конструкцій

вагонів та їх складових ґрунтується

на принципі, що запас міцності загальних

конструкцій/вузлів визначається

мінімальним запасом міцності їх

складових.

Для

формалізації процедури впровадження

різних профілів як складових несучих

систем вантажних вагонів [9] доцільно

використовувати розроблену математичну

модель (за правилом відбору), особливістю

якої є орієнтація на комплексне

вдосконалення конструкції шляхом

модернізації її окремих складових за

критерієм мінімальної матеріалоємності

(як визначального техніко-економічного

показника):

(1)

(1)

де

цільова функція (ЦФ)

m

– матеріалоємність впроваджуваного

елементу – головний критерій оптимізації,

який залежить від змінюваних геометричних

параметрів ( ,

де k

змінюється від його конструктивних

особливостей) та відшукується в області

допустимих рішень (ОДР),

що виділяється з області можливих

рішень (ОМР)

наступними функціональними обмеженнями:

,

де k

змінюється від його конструктивних

особливостей) та відшукується в області

допустимих рішень (ОДР),

що виділяється з області можливих

рішень (ОМР)

наступними функціональними обмеженнями:

(2)

(2)

за

міцністю за першим ( ),

другим (

),

другим ( )

та третім (

)

та третім ( )

розрахунковими режимами, у випадку

удару

)

розрахунковими режимами, у випадку

удару

відповідно

з [2, 3, 10], а також обмеженнями з: жорсткості

[f],

стійкості [Nу]

і втомній міцності [N],

кожне з яких також залежить від варіювання

змінюваних геометричних параметрів

відповідно

з [2, 3, 10], а також обмеженнями з: жорсткості

[f],

стійкості [Nу]

і втомній міцності [N],

кожне з яких також залежить від варіювання

змінюваних геометричних параметрів

.

При цьому область можливих рішень

формується варіантами змінюваних

параметрів

.

При цьому область можливих рішень

формується варіантами змінюваних

параметрів :

:

(3)

(3)

обмеження

якої визначаються конструктивними чи

експлуатаційними особливостями

впроваджуваної вагонної складової.

У

процесі проектування несучих складових

вантажних вагонів доцільно в якості

функціональні

обмеження

використовувати моменти опору відповідних

перерізів

,

,

,

,

.

.

У

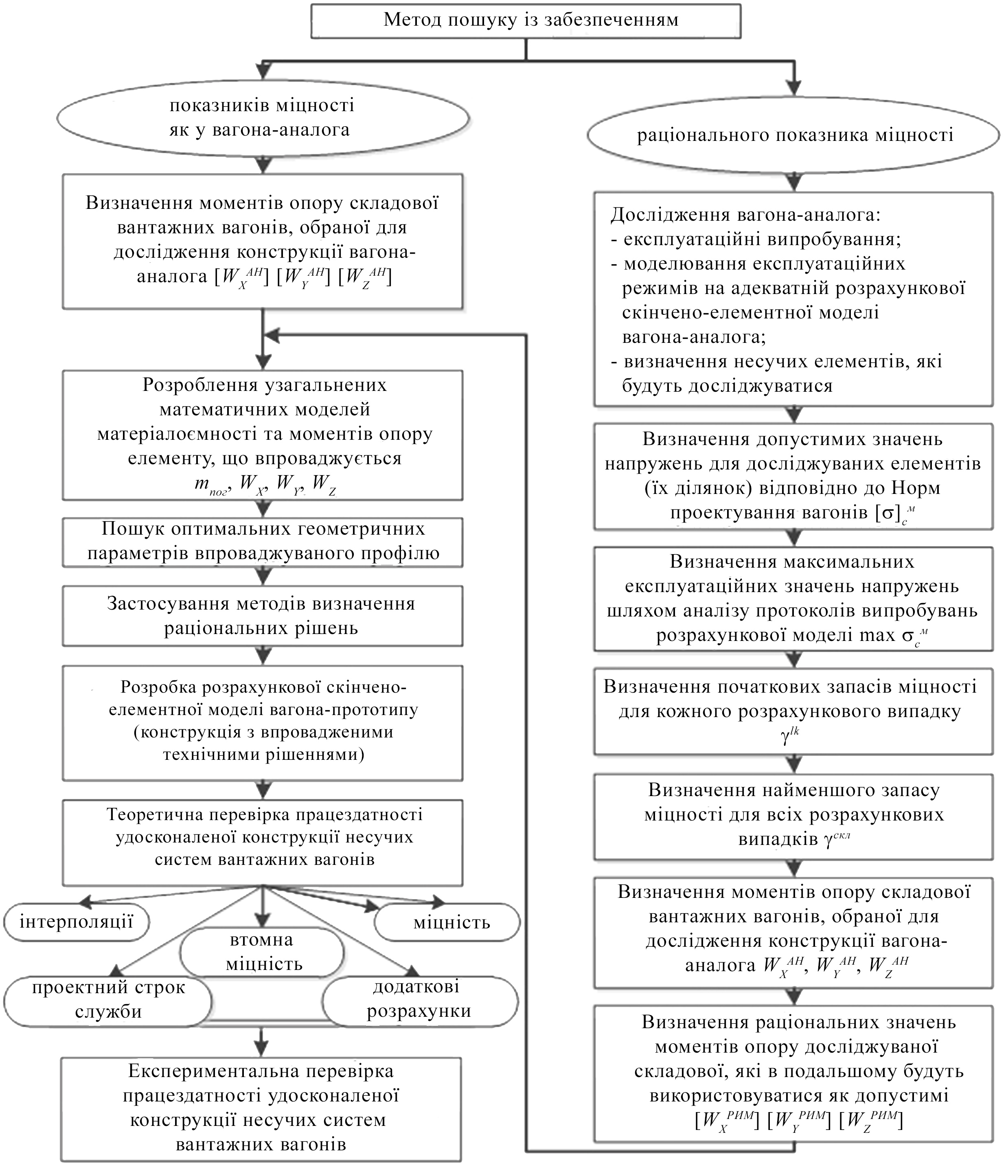

загальному плані процедуру оптимізаційного

проектування вагонних складових можна

представити у вигляді блок-схеми,

наведено як на рис. 1.

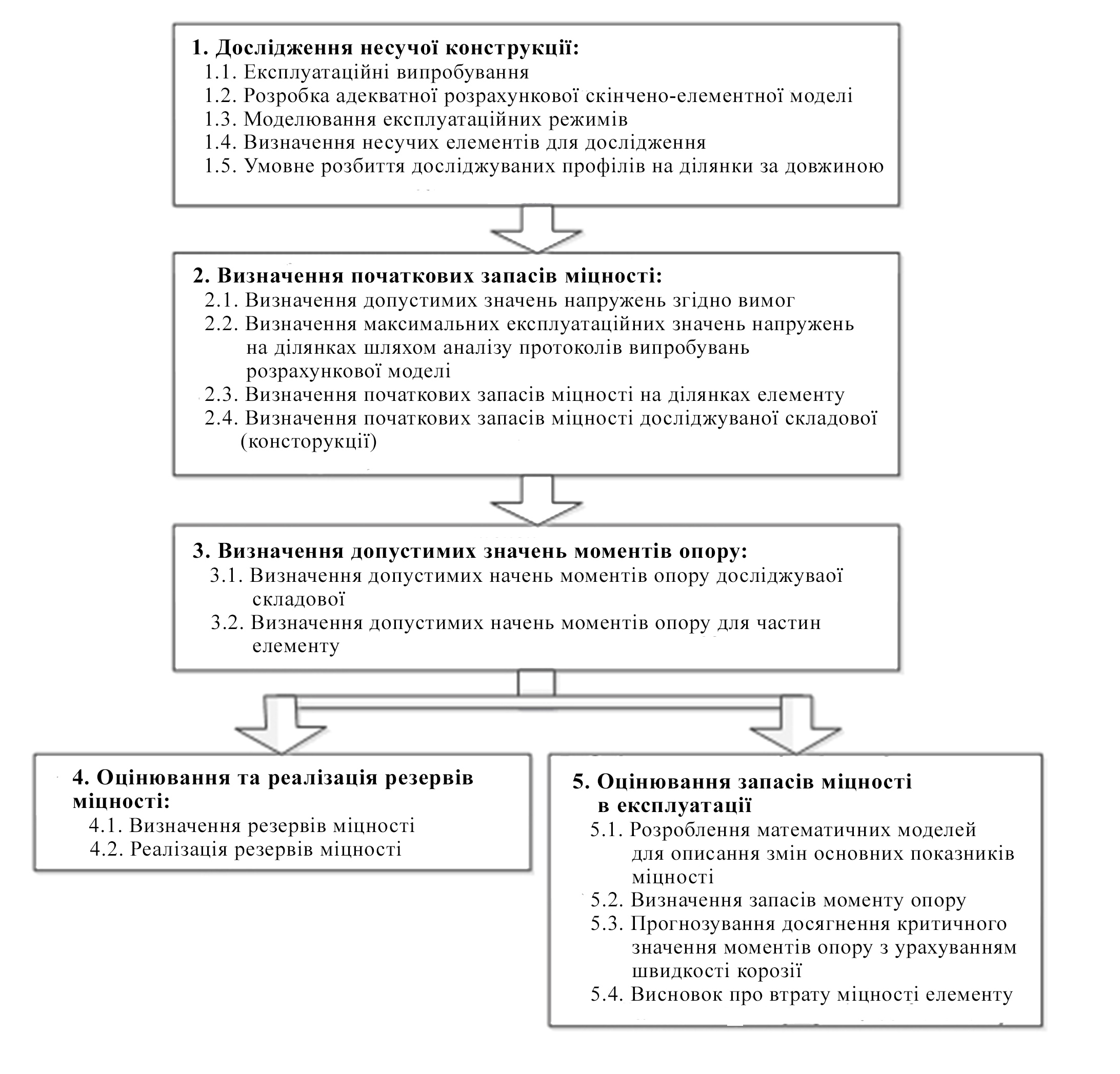

Одним

із ключових моментів запропонованого

методологічного комплексу є визначення

розрахункових резервів міцності. У

загальному випадку відповідна процедура

складається з 4-х основних етапів

(рис. 2). Так, на першому етапі передбачається

проведення експлуатаційних випробувань

досліджуваної конструкції вагонів з

метою визначення дійсних значень

механічних напружень у контрольних

точках, а також розробка розрахункової

скінчено-елементної моделі, комп’ютерне

моделювання всіх важливих для дослідження

експлуатаційних режимів роботи

вантажного вагону. На наступному етапі

проводиться відбір несучих елементів

для дослідження та їх розбиття на окремі

частини. Розмір частин (їх кількість)

обирається залежно від необхідної

глибини проробки конструкції: чим менші

їх розміри – тим вища точність результату.

Другий етап присвячений визначенню

початкових (закладених при проектуванні)

запасів міцності на окремих ділянках

конструкції, після чого шляхом зіставлення

обирається найменше з них, що дає

можливість визначити початкові запаси

міцності досліджуваної конструкції в

цілому.

Рис.

1. Блок-схема процедури впровадження

профілів у несучі системи вантажних

вагонів

Fig.

1. Diagram of the introduction of profile in the carrier

system of a freight car

Рис.

2. Алгоритм визначення розрахункових

запасів несучої здатності складових

вантажних вагонів

Fig. 2. Algorithm

for determination of estimated reserves of

the carrier system of a freight car

У

зв’язку з тим, що експлуатаційні

еквівалентні напруження

визначаються як співвідношення сумарного

еквівалентного моменту (

визначаються як співвідношення сумарного

еквівалентного моменту ( )

та міцнісних характеристик (

)

та міцнісних характеристик ( ),

але при цьому значення

),

але при цьому значення

буде майже незмінним, то можна зробити

висновок, що величина

буде майже незмінним, то можна зробити

висновок, що величина

буде прямо пропорційною значенням

моментів опору

буде прямо пропорційною значенням

моментів опору

.

Тому як основні міцнісні характеристик

профілів можна використовувати моменти

опору

.

Тому як основні міцнісні характеристик

профілів можна використовувати моменти

опору

.

Таким чином, оцінювання міцнісних

якостей несучої здатності складових

вантажного вагонобудування зводиться

до оцінки їх запасів моментів опору.

Для цього на третьому етапі проводяться

роботи з визначення допустимих значень

моментів опору досліджуваної складової

в цілому

.

Таким чином, оцінювання міцнісних

якостей несучої здатності складових

вантажного вагонобудування зводиться

до оцінки їх запасів моментів опору.

Для цього на третьому етапі проводяться

роботи з визначення допустимих значень

моментів опору досліджуваної складової

в цілому

та на окремих ділянках досліджуваної

складової

та на окремих ділянках досліджуваної

складової

.

Далі, залежно від поставленого завдання,

проводиться визначення та/чи використання

розрахункових резервів міцності

конструкції (блок 4, рис. 2) та/чи оцінювання

запасів та прогнозування резервів

міцності конструкції в експлуатації

(блок 5). В останньому випадку визначаються

математичні моделі, які описують

змінювання моментів опору та

матеріалоємності досліджуваних несучих

елементів вагонів залежно від їх

геометричних параметрів. А також

визначаються конструктивні запаси/резерви

міцності для окремих ділянок складової

.

Далі, залежно від поставленого завдання,

проводиться визначення та/чи використання

розрахункових резервів міцності

конструкції (блок 4, рис. 2) та/чи оцінювання

запасів та прогнозування резервів

міцності конструкції в експлуатації

(блок 5). В останньому випадку визначаються

математичні моделі, які описують

змінювання моментів опору та

матеріалоємності досліджуваних несучих

елементів вагонів залежно від їх

геометричних параметрів. А також

визначаються конструктивні запаси/резерви

міцності для окремих ділянок складової

та її загальне значення

та її загальне значення

з подальшим прогнозуванням часу

досягнення критичного значення моменту

опору з урахуванням швидкості корозії

конструкції.

з подальшим прогнозуванням часу

досягнення критичного значення моменту

опору з урахуванням швидкості корозії

конструкції.

Результати

Комплексне

вдосконалення конструкцій вантажних

вагонів шляхом модернізації окремих

складових є складною науково-технічною

проблемою, вирішення якої на сучасному

рівні потребує автоматизації процедури

визначення розрахункових показників

міцності та вибір конструкцій з

оптимальними характеристиками [5, 8, 14,

15], що можливе за умови розроблення та

використання відповідного наукового

інструментарію реалізованого на ПЕОМ.

Авторами запропоновано вирішувати

дане завдання з використанням розроблених

алгоритмів для визначення раціональних

геометричних параметрів профілів одним

з трьох методів, а саме:

– в

програмі Excel стандартного пакету

Microsoft Office;

– інтеграційних

підходів на основі використання функцій

Maximize та Minimize універсального програмного

пакету MathCAD;

– або

використовуванням

розробленої авторської

програми для роботи з

трифакторними узагальненими математичними

моделями [10, 12].

Як приклад

практичної реалізації зазначених трьох

методів нижче наведено їх застосування

для визначення раціональних геометричних

параметрів стійок та поясів каркасів

універсальних напіввагонів, які в

вагонах-аналогах виконані зі специфічного

(а відповідно і вартісного) омегоподібного

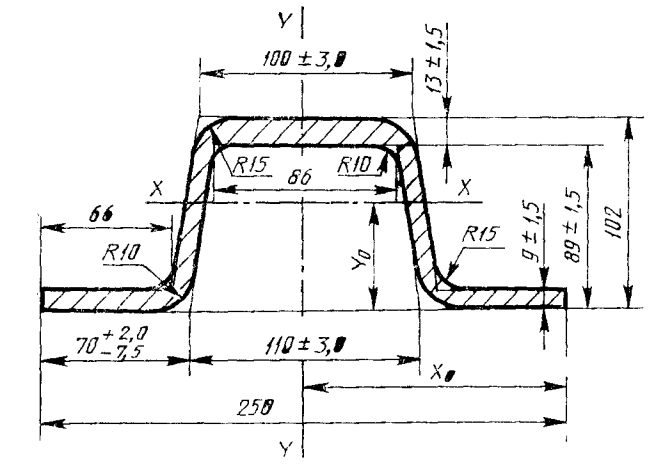

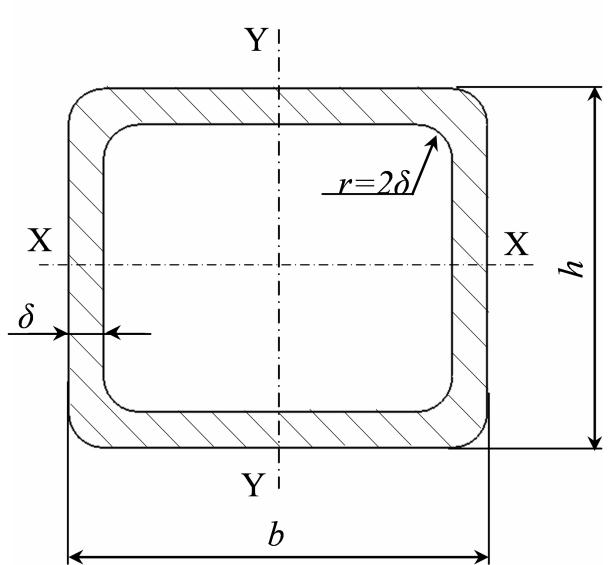

профілю (рис. 3, а),

а пропонується їх виконувати з більш

перспективної прямокутної труби (рис.

3, б).

У першу

чергу оптимальні значення показників

для такого впровадження були отримані

за програмою Microsoft Excel,

яка реалізує метод поступового

перебирання всіх можливих рішень у

заданому діапазоні, спочатку ОМР, а

потім і ОДР. Аналогічні результати

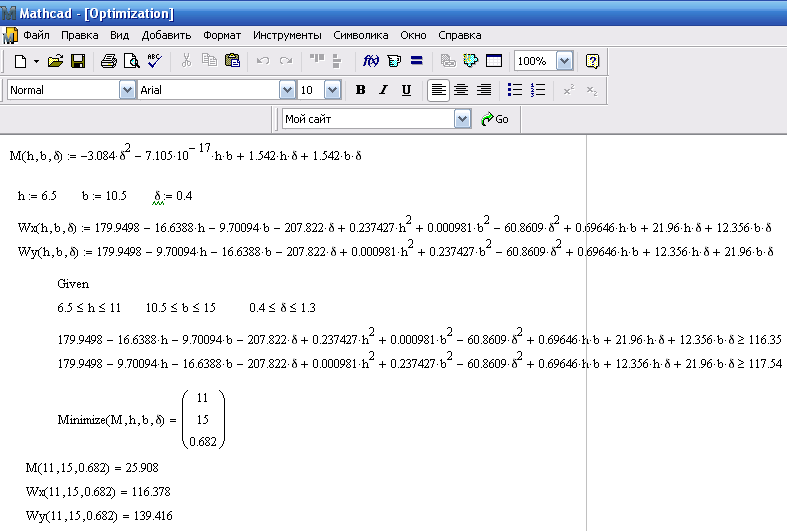

(рис. 4) з пошуку оптимальних характеристик

профілю вагонного стояка

також були отримані в розрахунках із

використанням функцій Maximize та Minimize

пакета MathCAD.

Слід

також відзначити, що обидва вищеописані

підходи орієнтовані на використання

поширених програмних комплексів, які

використовуються технічними службами

більшості підприємств і не вимагають

додаткових капіталовкладень (придбання

спеціалізованих програм та відповідного

навчання технічного персоналу).

а

– a

б

– b

Рис.

3. Перерізи профілів:

а

– вагонного

стояка;

б – прямокутної

труби.

Fig.

3. Cross sections of profiles:

a

– car

post; b

– rectangular

tube.

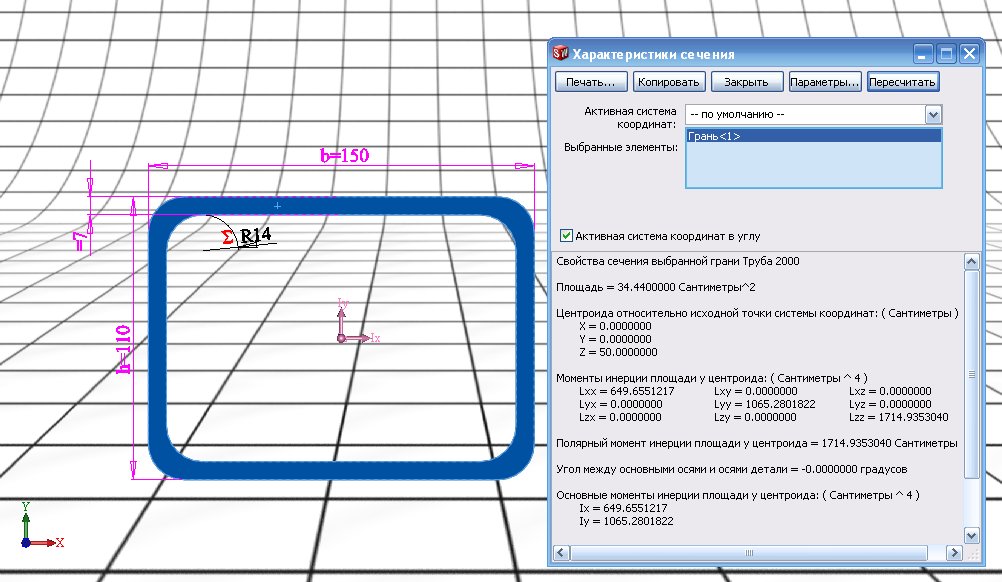

Альтернативним

підходом до визначення оптимальних

параметрів, які забезпечать мінімальну

матеріалоємність конструкції для

заданих обмежень з конструкції та

міцності вагонів, є використання

розробленого спеціального програмного

забезпечення. Такий програмний комплекс

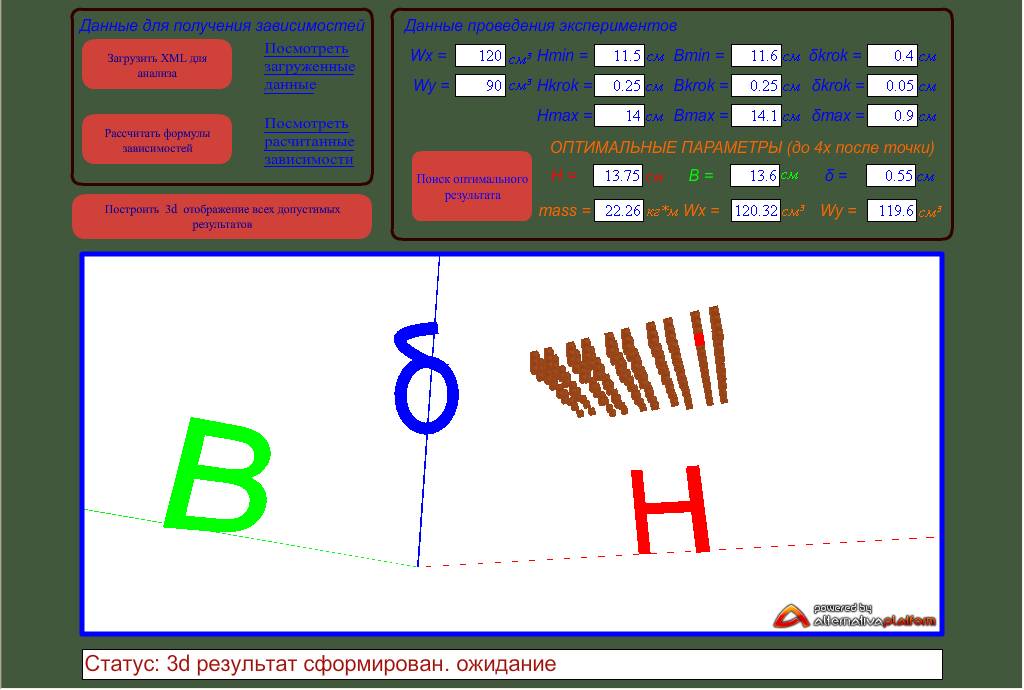

(приклад графічного інтерфейсу на рис.

5) спочатку визначає трифакторні

узагальнені математичні моделі, які

описують змінювання досліджуваних

показників (матеріалоємності та осьових

моментів опору) складових елементів

вантажних вагонів під час варіювання

геометричних параметрів (наприклад,

висоти, ширини перерізу елемента та

товщини листа, з якого його виготовлено).

При

аналітичному визначенні оптимальних

параметрів комп’ютерна програма

реалізує запропонований алгоритм і

визначає оптимальний варіант співвідношень

досліджуваних характеристик. При цьому

також цей комплекс дозволяє візуалізувати

варіанти, які входять до ОДР, та виділяє

оптимальний результат, що базується

на 3d-моделюванні в просторовій системі

координат. Таким чином, приведені вище

результати досліджень показали, що

незалежно від використаного інструментарію,

порівняння експериментально отриманих

характеристик з їх розрахунковими

значеннями підтверджують правильність

вибору всіх описаних вище методологічних

підходів.

а – a

б

– b

Рис.

4. Результати пошукових робіт, які

проведені з використанням пакета

MathCAD:

а

– розрахунковий

блок;

б – комп’ютерна

модель.

Fig.

4. The results of exploration work using

the MathCAD:

a

– calculation

unit;

b

– computer

model.

Рис. 5.

Загальний вид робочої області

програмно-обчислювального комплексу

з візуалізацією

варіантів рішень

Fig. 5. General

view of the work area of software with visualization of

solutions

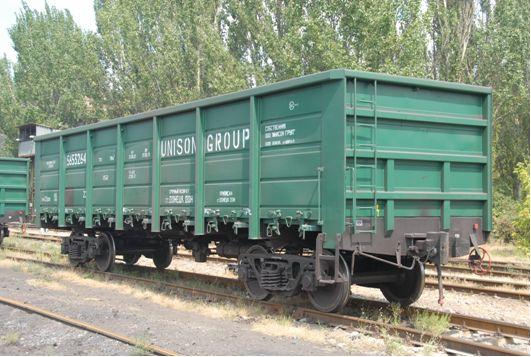

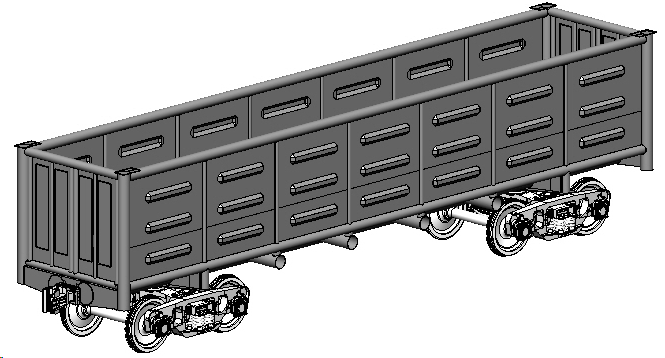

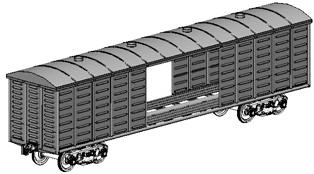

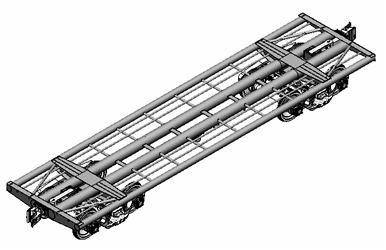

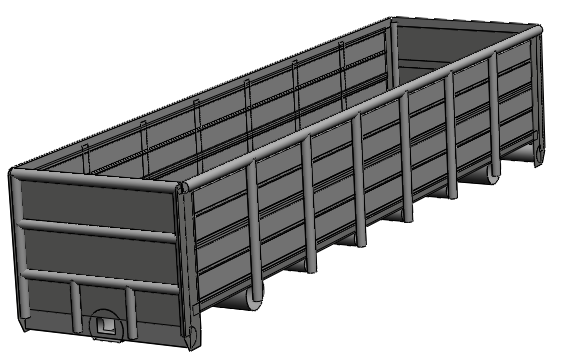

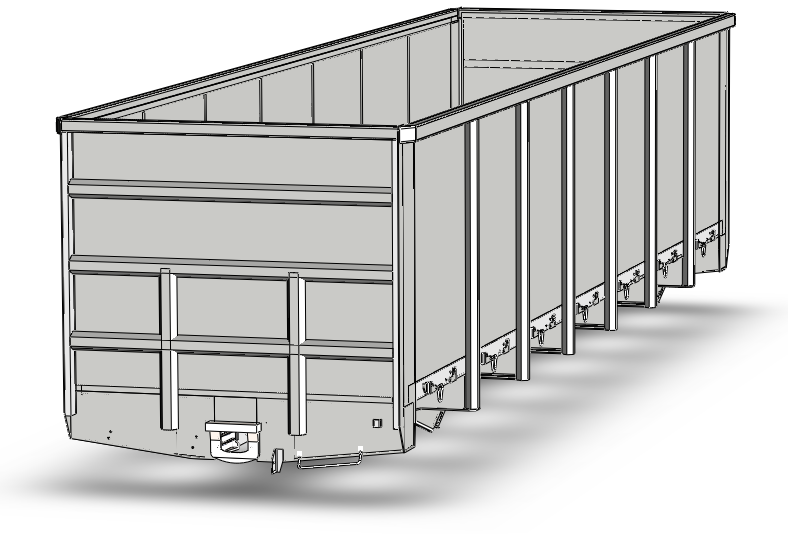

У результаті

використання запропонованого

методологічного комплексу було проведено

глибоку модернізацію існуючих моделей

вантажних вагонів (рис. 6, б,

в) та створено нові

конкурентоспроможні зразки (рис. 6, а).

а

– a

б

– b

в

– c

Рис.

6. Моделі вантажних вагонів, створені

та

модернізовані з використанням

методологічного комплексу оптимізаційного

проектування

a

– напіввагон універсальний

моделі 12-9904 та

12-9904-01; b

– напіввагон моделі 12-9745; c

– вагон-хопер

моделі 20-9749

Fig. 6. Models of

freight cars created and upgraded by methodical complex of

optimization

design:

а

– general-purpose

gondola car models 12-9904

and

12-9904-01;

b

–

gondola car of the model 12-9745;

c–

hopper

car of the model 20-9749

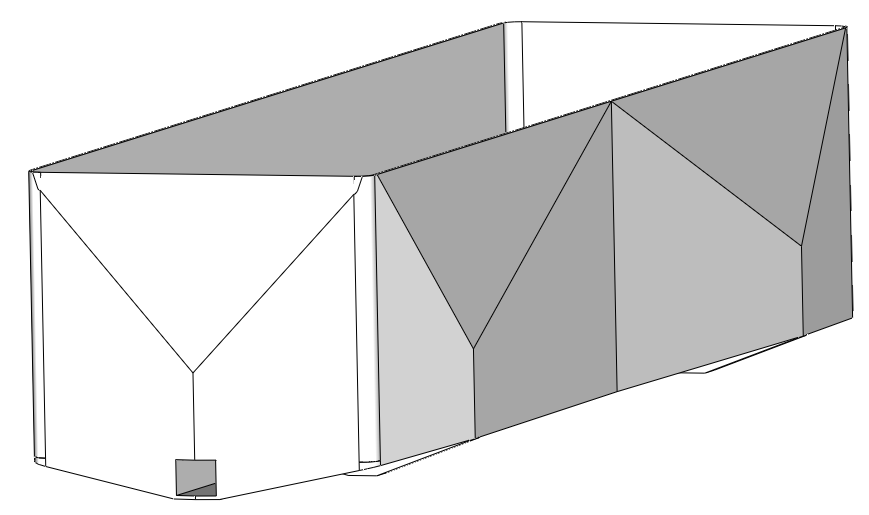

Окрім цього,

застосування запропонованих та описаних

вище методичних підходів, дозволило

розрахувати та розробити сім'ю

перспективних моделей вантажних вагонів

(рис. 7) [7, 8, 14].

1а

– a 1б

– b

1в

– c

2

3 4

Рис.

7. Перспективні конструкції несучих

систем вантажних вагонів, розроблені

з використанням

методологічного

комплексу оптимізаційного

проектування,

виконані з:

1 – круглих

труб:

а – напіввагон,

б – критий

вагон,

в – вагон-платформа;2

– D-подібних

труб;

3 –

шестигранних профілів;

4 – вуглепластику.

Fig.

7. Advanced designs

of

the carrier system of freight cars

created by methodical complex of

optimization design.

They are made of:

1

– round

tubes:

a

– gondola

car;

b

– covered car;

c

–

flatcar;

2

– D-shaped tubes,

3

– hexagonal profiles,

4

– carbon fiber.

Таким

чином, впровадження результатів

проведених та представлених як приклад

досліджень дозволять суттєво поліпшити

техніко-економічні та експлуатаційні

показники вантажних вагонів, що з

урахуванням масовості їх парку (тільки

парк ПАТ «Укрзалізниці»

понад 160 тис. одиниць) забезпечить

значний економічний ефект. Запропонований

алгоритм може бути використаний при

вирішенні інших відповідних оптимізаційних

задач на основі узагальнених математичних

моделей.

Наукова новизна

та практична

значимість

Представлені

запропоновані авторами методологічні

основи проектування вагонних складових,

спрямовані на створення їх оптимальних

структурно-параметричних виконань і

базуються на результатах ретельного

дослідження особливостей їх експлуатації

та сучасних можливостях

обчислювальної техніки.

Доцільність та

ефективність використання розробленого

науково-практичного інструментарію

підтверджено позитивними результатами

його застосування для напіввагонів

універсальних 12-9904 та 12-9904-01 та глибокою

модернізацією існуючих конструкцій

вантажних вагонів, а саме напіввагонів

12-9745, вагонів-хоперів 20-9749.

Висновки

1. У даній статті

було систематизовано запропонований

методологічний комплекс заходів

оптимізаційного проектування вантажних

вагонів та їх складових, проаналізовано

особливості кожного окремого його

етапу та умови їх застосування.

2.

Впровадження запропонованого

науково-практичного інструментарію з

оптимізаційного проектування вагонних

складових, зокрема під час проектування

вітчизняних напіввагонів моделей

12-9904 та 12-9904-01, глибокої модернізації

напіввагонів 12-9745 та обкотишовозів

20-9749 та сім'ї

вагонів з несучими системами з круглих

труб, дозволило скоротити вартість їх

життєвого циклу на 15–20 %, що свідчить

про його ефективність. З урахуванням

масовості парку вантажних вагонів

(понад 160 тис. одиниць), гострої необхідності

його оновлення (понад 87 % парку

експлуатується на межі призначеного

терміну служби та високої їх початкової

вартості у середньому – понад 30 тис.

долл. США ), від практичної реалізації

наведеного наукового підходу можливо

досягти істотного економічного ефекту.

3. Розроблена авторами

математична модель для формалізації

процедури впровадження різних складових

враховує всі розрахункові випадки

життєвого циклу вагону та може бути

застосована для інших об’єктів

транспорту, з урахуванням їх власних

режимів експлуатації.

4. Використання

методу з пошуку та реалізації раціональних

показників міцності у вагонних

конструкціях дозволяє пропонувати

варіанти їх рівноміцнісного виконання

і, відповідно, досягати мінімальних

значень матеріалоємності.

5. Розроблені

методи пошуку оптимальних рішень з

достатньою точністю дозволяють визначити

шукані характеристики складових

конструкцій. Варіативність підходів

значно розширює програмно-розрахункову

базу проектувальника та збільшує його

можливості щодо синтезу та аналізу

вагонних конструкцій.

Запропоновані

теоретичні положення, методологічні

основи та практичні засоби оптимізації

випуску вагонів та їх складових доцільно

використовувати при вирішенні аналогічних

завдань і для інших типів рухомого

складу, а також об’єктів транспортного

машинобудування. Окрім цього, даний

методологічний підхід можна використовувати

не лише під час проектування, але і для

аналізу вже існуючих рішень.

СПИСОК ВИКОРИСТАНИХ

ДЖЕРЕЛ

Методы

оценки жизненного цикла тягового

подвижного состава железных дорог :

монография /

Э. Д. Тартаковский, С. Г.

Грищенко, Ю. Е. Калабухин, А. П. Фалендыш.

– Луганск : Ноулидж, 2011. – 173 с.

Нормы

для расчета и проектирования вагонов

железных дорог МПС колеи 1520 мм

(несамоходных). – Москва : ГосНИИВ :

ВНИИЖТ, 1996. – 319 с.

РД

24.050.37-90. Вагоны грузовые и пассажирские.

Методы испытаний на прочность и ходовые

качества. – Москва : ВНИИВ : ВНИИЖТ,

1990. – 37 с.

Сапронова,

С. Ю. Оптимізація профілів бандажів

коліс локомотивів : монографія / С. Ю.

Сапронова. – Луганськ : Вид-во СНУ ім.

В. Даля, 2011. – 171 с.

Тартаковський,

Е. Д. Удосконалення процесу керування

локомотивом шляхом використання систем

підтримки прийняття рішень / Е. Д.

Тартаковський, О. М. Горобченко, А. О.

Антонович // Вост.-Европ. журн. передовых

технологий. – 2016. – Т. 5, № 3 (83). – С.

4–11. doi: 10.15587/1729-4061.2016.80198.

Ткаченко,

В. П. Оцінка стійкості залізничних

екіпажів від сходу з рейок / В. П.

Ткаченко, С. Ю. Сапронова // Вісн.

Східноукр. нац. ун-ту ім. В. Даля. –

Сєверодонецьк, 2015. – № 1 (218). − С. 266−271.

Фомін, О. В.

Аналіз доцільності застосування

шестигранних порожнистих профілів в

якості складових елементів несучих

систем напіввагонів / О. В. Фомін // Наука

та прогрес транспорту. – 2014. – № 6 (54).

– С. 146–153. doi: 10.15802/stp2014/33403.

Analysis

of syngas formation and ecological efficiency for the system of

treating biomass waste and other solid fuels with CO2 recuperation

based on integrated gasification combined cycle with diesel engine

/

A. Y. Pilatau, H. A. Viarshyna, A. V. Gorbunov [et al.] // J.

of the Brazilian Society of Mechanical Sciences and Engineering. –

2014. – Vol. 36. – Iss.

4. –

P. 673–679. doi: 10.1007/s40430-014-0166-7.

Determination of

the dynamic characteristics of freight wagons with various bogie /

S. Myamlin,

L. P. Lingaitis, S. Dailydka [et al.] // Transport.

– 2015. – Vol. 30. – Iss. 1. – P. 88–92.

doi:

10.3846/16484142.2015.1020565.

Fomin,

O. V. Improvement of upper bunding of side wall of gondola cars of

12-9745 model / O. V. Fomin // Metallurgical and Mining Industry. –

2015. – No. 1. – P. 45–48.

Formation of an

automated traffic capacity calculation system of rail networks for

freight flows of mining and smelting enterprises / S. V. Panchenko,

T. V. Butko, A. V. Prokhorchenko, L. O. Parkhomenko // Науковий

вісник НГУ. – 2016. – № 2. – С. 93–99.

Kelrych,

M. Perspective directions of planning carrying systams of gondolas

/ M. Kelrych, О. Fomin //

Metallurgical and Mining Industry. – 2014. – No. 6. – P.

64–67.

Lovska,

A. The study of dynamic load on a wagon-platform at a shunting

collision / A. Lovska, A. Ryibin // Eastern-European J. of

Enterprise Technologies. – 2016. – Vol. 3. – Iss. 7 (81). –

P. 1–5.

doi: 10.15587/1729-4061.2016.72054.

Method of

determining the parameters of improved railway brake equipment / N.

Gorbunov, E. Kravchenko, O. Prosvirova [et al.] // ТЕKA

Commission of motorization and energetics in agriculture. – 2015.

– Vol. 15. – No. 2. – P. 33–38.

Mohyla, V. The use

of biofuel on the railway transport / V. Mohyla, I. Vasyliev, Е.

Nozhenko // Тransport Рroblems. – 2012. – Vol. 7. – Iss. 1.

– P. 21–26.

А.

В. ФОМИН1*,

А. Н. ГОРОБЧЕНКО2,

Н. С. КОЧЕШКОВА3,

В. В. КОВАЛЕНКО4

1*Каф.

«Вагоны и вагонное хозяйство»,

Государственный экономико-технологический

университет транспорта,

ул. И. Огиенко,

19, Киев, Украина, 03049, тел. +38 (067) 813 97 88,

эл. почта fomin1985@ukr.net,

ORCID 0000-0003-2387-9946

2Каф.

«Эксплуатация и ремонт подвижного

состава»,

Украинский государственный университет

железнодорожного транспорта, пл.

Фейербаха, 7, Харьков, Украина, 61050, тел.

+ 38 (050) 972 04 71,

эл. почта superteacher@yandex.ru, ORCID

0000-0002-9868-3852

3Каф.

«Вагоны и вагонное хозяйство»,

Государственный экономико-технологический

университет транспорта,

ул. И. Огиенко,

19, Киев, Украина, 03049, тел. +38 (095) 272 36 82,

эл. почта Kocheshkova_N@bigmir.net,

ORCID

0000-0003-1838-5167

4Каф.

«Железнодорожный, автомобильный

транспорт и подъемно-транспортные

машины»,

Восточноукраинский национальный

университет имени В. Даля, пр. Центральный,

59-а, Северодонецк,

Украина, 93400, тел. +38

(095) 142 90 74, эл. почта kkaterina@ukr.net, ORCID

0000-0003-1706-2710

ТЕОРЕТИЧЕСКИЙ

БАЗИС ПАРАМЕТРИЧЕСКОГО

СИНТЕЗА НЕСУЩИХ

СИСТЕМ ВАГОНОВ

Цель.

В

статье необходимо рассмотреть

систематизированное и структурированное

представление теоретических основ

оптимизационного проектирования

вагонных составляющих и практических

способов его реализации.

Методика. Проведенное

исследование, анализ и обобщение

базируются на результатах изучения

известных работ по теме, собственных

разработок авторов, математическом

обосновании и компьютерном моделировании.

Расчет конструкционных элементов

подвижного состава произведен с

использованием современных общепризнанных

методик. Результаты.

Систематизирован комплекс методологических

подходов оптимизационного проектирования

грузовых вагонов и их составляющих,

проведен анализ особенностей каждого

отдельного этапа и условия применения.

Представлено разработанную математическую

модель для формализации процедуры

внедрения разных составляющих,

учитывающую все расчетные случаи

жизненного цикла вагона, которая может

применяться и для других объектов

транспорта с учетом собственных режимов

эксплуатации. Показана возможность

генерирования (разработки) вариантов

равнопрочностного исполнения вагонных

составляющих при минимальных значениях

материалоемкости. Разработаны методы

поиска оптимальных решений, позволяющих

с достоверной точностью определять

искомые характеристики элементов

конструкций. Представленная вариативность

подходов значительно расширяет

программно-расчетную базу проектировщика,

увеличивая возможности синтеза и

анализа вагонных конструкций. Научная

новизна.

Представлены предложенные авторами

методологические основы проектирования

вагонных составляющих за оптимальными

структурно-параметрическими исполнениями,

базирующимися на результатах

детального исследования эксплуатационных

особенностей. Практическое

значение.

Целесообразность и эффективность

использования разработанного авторами

научно-практического инструментария

подтверждаются позитивными результатами

его применения при создании полувагонов

универсальных моделей 12-9904, 12-9904-01 и

глубокой модернизации существующих

конструкций грузовых вагонов, а именно

полувагонов модели 12-9745, вагонов-хопперов

20-9749.

Ключевые

слова: анализ и синтез вагонных

конструкций; оптимальные решения;

математическое моделирование; определение

и реализация резервов прочности

O.

V.

FOMIN

1*,

O. M.

GOROBCHENKO

2,

N. S.

KOCHESHKOVA

3,

V. V.

KOVALENKO

4

1Dep.

«Cars and Carriage Facilities»,

State Economy and Technology University of Transport, Ohiienko St.,

19, Kyiv,

Ukraine, 03049, tel. +38 (067) 813 97 88, e-mail

fomin1985@ukr.net, ORCID 0000-0003-2387-9946

2Dep.

«Exploitation and Repair of Rolling Stock»,

Ukrainian State University of Railway Transport, Feierbakh Sq., 7,

Kharkiv, Ukraine,

61050, tel. +38 (050) 972 04 71, e-mail superteacher@yandex.ru,

ORCID 0000-0002-9868-3852

3Dep.

«Cars and Carriage Facilities»,

State Economy and Technology University of Transport, Ohiienko St.,

19, Kyiv,

Ukraine, 03049, tel. +38 (095) 272 36 82, e-mail

Kocheshkova_N@bigmir.net, ORCID 0000-0003-1838-5167

4Dep.

«Railway, Road Transport and Handling Machines»,

East Ukrainian Volodymyr Dahl National University,

Tsentralnyi

Av. 59-а,

Severodonetsk, Ukraine,

93400, tel. +38 (095) 142 90 74, e-mail kkaterina@ukr.net,

ORCID

0000-0003-1706-2710

Theoretical

basis of parametric synthesis

FOR carrying systemS of CARS

Purpose. The

article is aimed to systematize and structure representation of

theoretical grounds for the optimization designing of railway car

components and practical ways of its implementation. Methodology.

The study is based on analysis of

several well-known articles on the subject, as well as on authors'

researches, some mathematical foundations and computer modeling. The

rolling stock components structural analysis was made by applying

modern and acknowledged methods. Findings. In the study the

authors systematized the set of methodological approaches to the

freight car design processes; they also analyzed every application

phase of the designing process and its conditions. The article

presents the developed mathematical model of the car component

implementation. This model takes into account all the calculated

cases of the car life cycle. Moreover, the model also can be applied

to other transport modes accounting their specific operation modes.

The possibility to generate different construction options for

equally strong car component with minimum material intensity was

also shown in the article. There were several methods developed for

finding optimal solutions that make it possible to calculate the

sought characteristics of construction elements with the reliable

accuracy. The presented variety of different approaches

significantly extends engineering

apparatus by increasing the synthesis and analysis abilities of the

car design. Originality. The

authors proposed the methodological foundations of the car

components design aimed at creating their optimal structural

parameter execution and the operating features based on the results

of the detailed research. Practical value. Expediency and

effectiveness of the presented methods has been confirmed by

positive experience of its application when constructing the

general-purpose gondola cars, models 12-9904 and 12-9904-01, as well

as when upgrading existing constructions of freight cars, model

12-9745 and the hoper car 20-9749.

Keywords:

analysis and synthesis of car constructions; optimal solutions;

mathematical modeling; de-finition and realization of safety

reserves

REFERENCES

Tartakovskiy,

E. D., Grishchenko, S. G., Kalabukhin, Y. Y., & Falendysh, A.

P. (2011). Metody otsenki zhiznennogo

tsikla tyagovogo podvizhnogo sostava zheleznykh dorog

[Monograph]. Lugansk: Noulidzh.

All-Soviet

Union Research Institute of Railway Transport. (1996). Normy

dlya rascheta i proyektirovaniya vagonov zheleznykh dorog MPS kolei

1520 mm (nesamokhodnykh). Moscow:

GosNIIV-VNIIZhT.

All-Soviet

Union Research Institute of Railway Transport. (1990). Vagony

gruzovyye

i passazhirskiye.

Metody ispytaniy na prochnost i khodovye kachestva, RD

24.050.37-90. Moscow:

GosNIIV-VNIIZhT.

Sapronova,

S. Y. (2011). Optymizatsiia profiliv

bandazhiv kolis lokomotyviv

[Monograph]. Lugansk: Publishing center of V. Dahl East Ukrainian

National University.

Tartakovskyi,

E., Gorobchenko, O., & Antonovych, A. (2016). Improving the

process of driving a locomotive through the use of decision support

systems. Eastern-European Journal of

Enterprise Technologies, 5,

3(83),

4-11. doi:10.15587/1729-4061.2016.80198

Tkachenko,

V., & Sapronova, S. (2015). Evaluation of stability railway

carriage derailment. Visnik of the

Volodymyr Dahl East Ukrainian national university,

1(218),

266-271.

Fomin,

O. V. (2014).

Applicability analysis of hexahedral

hollow profiles as component elements of supporting systems for

gondola cars. Science and Transport

Progress, 6(54),

146-153.

doi:10.15802/stp2014/33403

Pilatau,

A. Y., Viarshyna, H. A., Gorbunov, A. V., Nozhenko, O. S., Maciel,

H. S., Baranov, V. Y., & Matus, A. (2014). Analysis of syngas

formation and ecological efficiency for the system of treating

biomass waste and other solid fuels with CO2 recuperation based on

integrated gasification combined cycle with diesel engine. Journal

of the Brazilian Society of Mechanical Sciences and Engineering,

36(4),

673-679. doi:10.1007/s40430-014-0166-7

Myamlin,

S., Lingaitis, L. P., Dailydka, S., Vaičiūnas, G., Bogdevičius,

M., & Bureika, G. (2015). Determination of the dynamic

characteristics of freight wagons with various bogie. Transport,

30(1),

88-92.

doi:10.3846/16484142.2015.1020565

Fomin,

O. V. (2015). Improvement of upper bunding of side wall of gondola

cars of 12-9745 model. Metallurgical

and Mining Industry, 1,

45-48.

Panchenko,

S. V., Butko, T. V., Prokhorchenko, A. V., & Parkhomenko, L. O.

(2016). Formation of an automated traffic capacity calculation

system of rail networks for freight flows of mining and smelting

enterprises. Naukovyi Visnyk

Natsionalnoho Hirnychoho Universytetu,

2,

93-99.

Kelrych,

M., & Fomin, О.

(2014). Perspective

directions of planning carrying systems of gondolas. Metallurgical

and Mining Industry, 6,

64-67.

Lovskaya,

A. O., & Ryibin, A. V. (2016). The study of dynamic load on a

wagon–platform at a shunting

collision.

Eastern-European Journal of Enterprise

Technologies, 3,

7(81),

4-8.

doi:10.15587/1729-4061.2016.72054

Gorbunov,

N., Kravchenko, E., Prosvirova1, O., Nozgenko, O., Kovtanets, M.,

Mokrousov, S., & Kara,

S.

(2015). Method of determining the parameters of improved railway

brake equipment. ТЕKA. Commission of

motorization and energetics in agriculture,

15(2),

33-38.

Mohyla

V., Vasyliev, I., & Nozhenko, Е.

(2012). The use of biofuel on the railway transport. Тransport

Рroblems,

7(1),

21-26.

Стаття рекомендована

до публікації д.т.н., проф. В. П. Ткаченком

(Україна); д.т.н., проф.

С.

В. Мямліним (Україна)

Надійшла до

редколегії: 10.03.2017

Прийнята до друку:

06.07.2017

doi

10.15802/stp2017/109641 © О.

В. Фомін, О. М. Горобченко, Н. С. Кочешкова,

В. В. Коваленко, 2017

(1)

,

де k

змінюється від його конструктивних

особливостей) та відшукується в області

допустимих рішень (ОДР),

що виділяється з області можливих

рішень (ОМР)

наступними функціональними обмеженнями:

(2)

),

другим (

)

та третім (

)

розрахунковими режимами, у випадку

удару

відповідно

з [2, 3, 10], а також обмеженнями з: жорсткості

[f],

стійкості [Nу]

і втомній міцності [N],

кожне з яких також залежить від варіювання

змінюваних геометричних параметрів

.

При цьому область можливих рішень

формується варіантами змінюваних

параметрів

:

(3)

,

,

.