|

Функция

|

Уровень

|

Величина

|

Состав,

масс. %

|

|

С

|

Mn

|

Cr

|

Ni

|

|

Crк690

|

min

|

26,5

|

1,09

|

5,4

|

11,43

|

0,19

|

|

max

|

73,3

|

1,09

|

0,60

|

25,57

|

2,22

|

|

Crо690

|

min

|

3,9

|

3,23

|

5,4

|

11,43

|

3,01

|

|

max

|

17,4

|

1,09

|

0,60

|

25,57

|

1,32

|

|

КРCr690

|

min

|

2,1

|

1,09

|

0,60

|

11,43

|

0,19

|

|

max

|

9,4

|

3,91

|

0,60

|

11,43

|

3,01

|

Анализ

функции

Crкар690

показывает, что максимальное

количество хрома

в карбидах 73,3 % имело

место при максимальном

содержании в чугуне Cr,

минимальном количестве

C и Mn и

2,2 % Ni. При этом

химическом составе,

после отжига при 690 °С, в чугуне

образовывались высокохромистые карбиды

Cr23C6,

содержащие минимальное количество

углерода (5,5 %) и железа. Увеличение

содержания никеля до 1,32 % не оказало

существенного влияния на растворимость

углерода в аустените, что позволило

достигнуть максимальной концентрации

хрома в металлической основе. При 2,2

% никеля наблюдали максимальное

количество хрома в карбидах (см. табл.

2), что связано со снижением

растворимости углерода в основе и

трансформацией карбидной

фазы в высокохромистые

карбиды (Cr,Fe)7C3.

Это подтверждает ранее полученные

результаты [10].

Минимальное

содержание хрома в основе (см. табл. 2)

наблюдали при минимальном количестве

Cr в чугуне и максимальном

количестве Mn

и Ni при 3,2 % C.

Повышение концентрации углерода свыше

3,2 % способствовало образованию карбидов

Ме7С3, легированных хромом

с большим содержанием углерода (8,8

%), что уменьшило количество карбидной

фазы и незначительно повысило содержание

хрома в основе.

Наименьшее

значение коэффициента КРCr690

(2,1) установлено при минимальном

содержании в чугуне С, Cr,

Mn и Ni (см.

табл. 2). В процессе отжига цементит

трансформировался в карбиды Fe7C3,

содержащие большее количество хрома.

Максимальное

значение коэффициента КРCr690

(9,4) наблюдали при

максимальной концентрации углерода

и никеля при минимальном

количестве Mn

и Cr, что связано с

образованием большого количества

карбидов Fe7C3,

стабилизированных хромом при отжиге,

и значительным обеднением металлической

основы на хром.

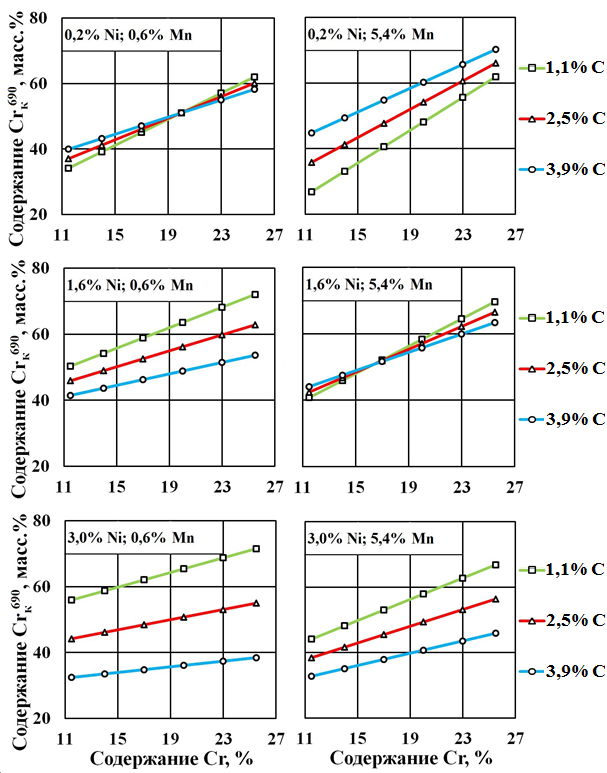

Зависимости

содержания хрома

в карбидах от количества в чугуне

С, Сr,

Mn и Ni

на разных уровнях плана представлены

на рис. 3.

Увеличение содержания

Mn и Ni в

чугуне изменяло металлическую основу

от ферритной до аустенитной. При

формировании основы в виде аустенита

растворимость углерода резко повышалась.

Дальнейшее легирование чугуна марганцем

способствовало возрастанию, а никелем

– снижению растворимости углерода в

аустенитной основе.

Как показано в

[17], соотношение Cr

/ C определяет тип

образующегося карбида. При снижении

концентрации атомов активного углерода

наблюдается образование низкоуглеродистых

хромсодержащих карбидов Ме23С6

(5,5 % С), которые

в процессе отжига

трансформируются в Ме7С3.

При возрастании доли активного углерода

происходит образование Ме3С (6,7

% С), Ме7С3 (8,8

% С) и Ме3С2

(12,5 % С) [10].

При 0,2 % Ni и 5,4 % Mn

растворимость углерода в основе

повысилась, а количество активного

углерода снизилось. В целом, увеличение

количества углерода в чугуне вызвало

в процессе отжига образование

высокохромистых карбидов Cr7С3

(9,0 % С) и Cr3С2

(13,3 % С) (см.

рис. 3).

Рис.

3. Влияние С, Сr,

Mn и Ni

на содержание Crк690

Fig.

3. Influence of

С, Сr, Mn and

Ni

on the

content Crк690

В чугунах, содержащих

11,5 % Cr, 0,6

% Mn и 0,2 %

Ni, после отжига наблюдались

карбиды Ме3С и Ме7С3,

стабилизированные хромом. Повышение

содержания углерода в этом чугуне

увеличило содержание хрома в карбидах

(см. рис. 3) из-за увеличения

доли карбидов Ме7С3 в

результате трансформации цементита,

что согласуется с данными [3,

10, 11].

Легирование чугуна марганцем увеличивало

растворимость углерода в основе и

повышало концентрацию хрома в карбидах.

Рост содержания

хрома в чугуне повышал его концентрацию

в карбидах, а увеличение углерода

снижало. Таким образом, процессы,

протекающие в карбидной фазе, должны

оказывать влияние и на содержание хрома

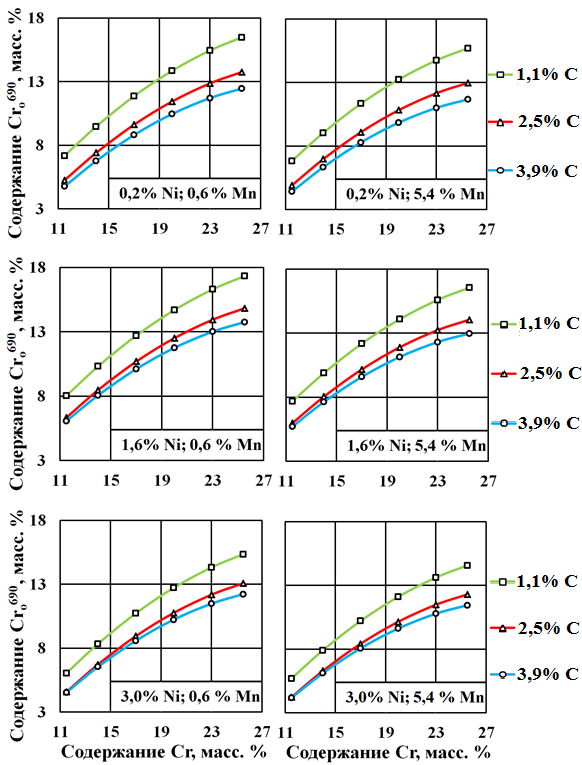

в основе (рис. 4).

При

увеличении содержания

хрома в чугуне,

формирование карбидов

различных типов

приводит к нарушению

пропорционального

прироста его

концентрации в металлической

основе.

С повышением

содержания углерода в чугуне наблюдается

снижение концентрации Cr

в его основе. Это связано с приростом

при отжиге количества карбидов с высоким

содержанием хрома, не зависимо от

содержания марганца и никеля. Наиболее

сильное влияние углерода на Crосн690

проявлялось при увеличении его

концентрации до 2,5 % (см. рис. 4).

Рис.

4. Влияние С, Сr,

Mn и Ni

на содержание Crо690

Fig.

4. Influence of

С, Сr, Mn

and Ni

on

the content

Crо690

Влияние никеля

проявлялось в стабилизации им аустенита

и изменении растворимости углерода в

основе.

Специфическое

влияние марганца на содержание хрома

в карбидах и основе, после

отжига чугуна, связано с двойственной

природой марганца и его распределением

между фазами. При низких концентрациях

марганца до 1,0 % в высокохромистом чугуне

Mn преимущественно

сосредотачивается в металлической

основе. Доля марганца в карбидах

увеличивается при повышении содержания

марганца в чугуне или снижении в нем

количества хрома [3].

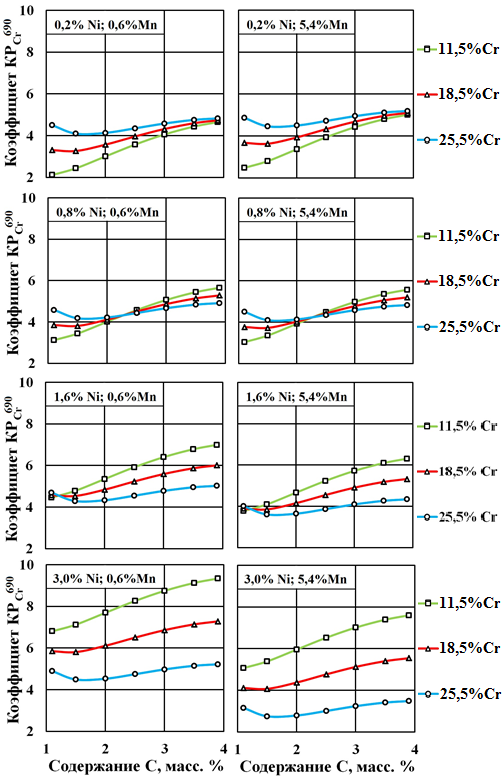

Совместное влияние

C, Cr, Mn

и Ni на коэффициент

распределения хрома (КРCr690)

показано на рис. 5.

Влияние

углерода на распределение хрома связано

с изменением количества и типа

образующихся карбидов. Хром, обладая

большим сходством с углеродом, чем

железо, марганец и никель, вступает

с ним во взаимодействие, однако, в

процессе охлаждения образуются

неравновесные структуры. В процессе

термической обработки наблюдалось

формирование равновесных структур при

используемой температуре отжига.

Рис.

5. Влияние С, Mn,

Сr и Ni

на межфазное

распределение хрома –

КРCr690

Fig.

5. Influence of

С, Mn, Сr and

Ni on the

interphase distribution

of chromium –

КРCr690

В чугунах, содержащих

11,5 % Cr, 1,1 % С, 0,6 % Mn

и 0,2 % Ni, образовывались

карбиды Ме7С3. Рост содержания

хрома в чугуне повышал его количество

в карбидах и соответственно увеличивал

значение КРCr690

(см. рис. 5).

При увеличении содержания углерода в

чугуне одновременно протекали процессы

увеличения количества карбидов и

постепенного замещения карбидов Ме7С3

карбидами цементитного типа. Преобладание

процесса образования карбидов существенно

снижало концентрацию хрома в основе и

увеличивало значение КРCr690,

несмотря на то, что карбиды Ме3С

содержали меньшее количество хрома,

чем Ме7С3.

При содержании в

чугуне хрома более 18,5 % процесс

образования карбидов Ме3С не

наблюдался. Увеличение количества

карбидов Ме7С3, со значительно

большей концентрацией хрома, чем в

цементите, способствует обеднению

металлической основы по хрому и повышает

неравномерность его распределения

(см. рис. 5).

Рост количества

марганца в чугуне, с одной стороны,

увеличивает растворимость углерода в

основе и снижает количество карбидов.

С другой стороны, вызывает повышение

концентрации хрома в карбидах вследствие

процессов замещения атомов марганца

атомами хрома при формировании

равновесных фаз с более низким уровнем

свободной энергией. Так, при содержании

0,2 % Ni марганец практически

не оказывал влияния на распределение

хрома после отжига. Неравномерность

распределения хрома в чугуне оставалась

неизменной при содержании никеля вплоть

до 1,6 % (см. рис. 5).

При 3,0 %

Ni увеличение содержания

марганца в чугуне снижало коэффициент

КРCr690,

что связано с

образованием устойчивого аустенита с

высокой растворимостью углерода.

Влияние марганца, способствуя

растворимости углерода в основе,

преобладало над качественно противоположным

влиянием никеля.

Увеличение количество

карбидов повышало концентрацию никеля

в основе и неравномерность распределения

хрома в основе. Особенно сильное влияние

никеля проявлялось в чугунах, содержащих

11,5 % Cr. Прирост концентрации

никеля в чугуне с 0,2 % до

3,0 % при содержании

1,1 % С повысил значение коэффициента

КРCr690

с 2,1 до 6,8, а при 3,9 % С с 4,6 до 9,4

(см. рис. 5).

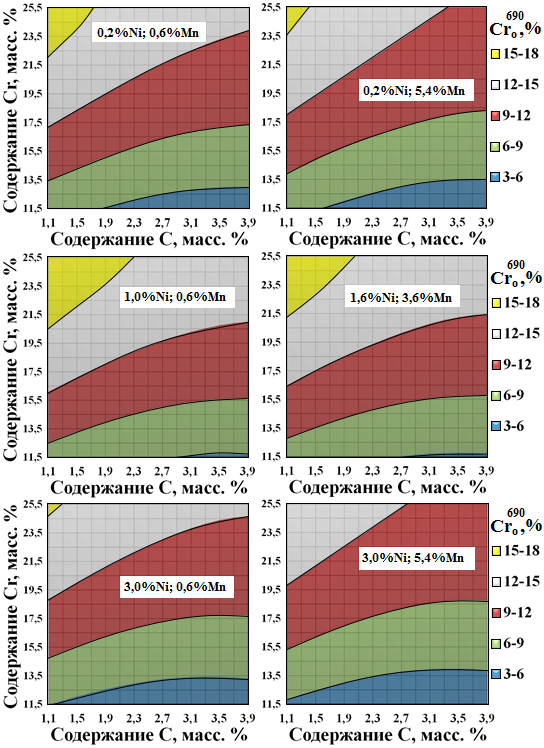

Анализ областей,

содержащих различный уровень хрома в

основе после отжига при 690 °С (рис.

6), позволил определить

оптимальные составы чугунов для

различных условий эксплуатации. Для

изделий из чугуна, эксплуатируемых в

коррозионной среде, при содержании

хрома в основе не менее 12 %, оптимальное

содержание элементов должно составлять

1,0–1,6 % Ni,

до 1,0 % Mn, до 2,5 % С при

19,5–25,5 % Cr

(см. рис. 6).

Для изделий,

эксплуатируемых в условиях абразивного

изнашивания, химический состав

регламентируется ГОСТ 7769-82

и составляет 2,4–3,6 %

С, 1,5–2,5 % Mn и 19–25 %

Cr. Твердость этого чугуна

после его нормализации и

низкого отпуска составляет 330–610 HB

[4], а

после отжига при 690

°С 41–54 HRC, что соответствует

требованиям ГОСТ 7769-82.

Содержание хрома

в основе этого чугуна, после термической

обработки, составляет 9,8–12,2 %, что не

обеспечивает коррозионной стойкости.

Рис.

6. Влияние С, Mn,

Сr и Ni

на содержание Crо690

Fig.

6. Influence of

С, Mn, Сr and

Ni

on the

content Crо690

Научная

новизна и практическая значимость

Установлено, что

основными факторами,

определяющими величину коэффициента

межфазного распределения хрома в

системе Fe–C–Cr–Mn–Ni,

являются: количественное содержание

элементов и их взаимное

воздействие на процессы

карбидообразования.

Полученные

регрессионные зависимости позволяют

спрогнозировать содержание хрома в

металлической основе и могут быть

использованы при разработке новых

составов чугунов и режимов их термической

обработки.

Выводы

1. Характер влияния

марганца на содержание хрома в

металлической основе чугуна неоднозначен.

Марганец, повышая концентрацию хрома

в карбидах, способствует его снижению

в основе. Одновременно с этим, повышая

растворимость углерода в металлической

матрице, марганец содействует растворению

в ней карбидов и увеличивает содержание

хрома.

2. После отжига

чугуна в течение 9 часов при 690 ºС

максимальная концентрация хрома в

основе достигается при 1,3 % никеля,

минимальных количествах углерода и

марганца.