ISSN

2307–3489 (Print), ІSSN

2307–6666

(Online)

Наука

та прогрес транспорту. Вісник

Дніпропетровського

національного університету залізничного

транспорту, 2017, № 3 (69)

рухомий

склад залізниць і тяга поїздів

УДК 629.42.027.2

С. В. МЯМЛИН1, О. ЛУНИС2,

Л. А. НЕДУЖАЯ3*

1Каф.

«Вагоны и вагонное хозяйство»,

Днепропетровский национальный

университет

железнодорожного транспорта имени

академика В. Лазаряна,

ул. Лазаряна, 2,

Днипро, Украина, 49010,

тел./факс. +38 (056) 776 85 65,

эл. почта sergeymyamlin@gmail.com,

ORCID 0000-0002-7383-9304

2Каф.

«Железнодорожный транспорт», Вильнюсский

технический университет

им.

Гедиминаса,

ул. Й. Басанавичуса, 28, Вильнюс, Литва,

LT-03224,

эл. почта o.lunys2010@gmail.com.lt,

ORCID 0000-0002-9395-9178

3*Каф.

«Теоретическая и строительная механика»,

Днепропетровский

национальный университет

железнодорожного транспорта им. академика

В. Лазаряна, ул. Лазаряна,

2, Днипро, Украина, 49010,

тел./факс +

38 (056) 373 15

11, эл. почта

nlorhen@i.ua,

ORCID 0000-0002-7038-3006

ОСОБЕННОСТИ КОНСТРУКЦИИ ХОДОВЫХ

ЧАСТЕЙ ТЯГОВОГО ПОДВИЖНОГО СОСТАВА

Цель.

Для определения динамических качеств

магистральных локомотивов, которые

характеризуют безопасное движение по

прямолинейным и криволинейным участкам

пути во всем диапазоне эксплуатационных

скоростей, необходимо выполнение целого

комплекса исследований. Одним из

необходимых условий качественного

улучшения тягового подвижного состава

железных дорог является определение

параметров его ходовых частей. Среди

вопросов, связанных с этой проблемой,

важное место занимает задача определения

динамических качеств локомотивов на

стадии проектирования с учетом выбранных

технических решений в конструкции

ходовых частей. При этом особое внимание

уделяется связям кузова с тележкой, в

частности, посредством наклонных тяг.

Методика.

Математическое моделирование проводится

методом численного интегрирования

уравнений математической модели

пространственных колебаний локомотива

для определения динамической нагруженности

магистрального локомотива с использованием

программного комплекса «Dynamics of Rail

Vihicles» («DYNRAIL»). Результаты.

Из результатов исследований следует,

что для создания простой и надежной

конструкции ходовых частей, позволяющей

снизить расходы на обслуживание и

ремонт, иметь низкую первоначальную

стоимость и эксплуатационные расходы

в расчете на весь жизненный цикл, высокую

силу тяги при трогании, максимально

приближенную к предельной по сцеплению,

возможность работы в режиме кратной

тяги, от конструкторов и ученых требуется

реализация научных и технических

решений. Научная новизна.

По итогам исследования

авторами сформированы общая классификация

связей кузова с тележкой и общая

классификация конструкций наклонной

тяги локомотивов.

Практическая

значимость. При

совершенствовании конструкций подвижного

состава актуальным является обобщение

результатов теоретических,

научно-методических, экспериментальных

исследований, направленных на дальнейшее

улучшение ходовых частей магистральных

локомотивов перспективных конструкций.

Проведенные авторами исследования

относительно усовершенствования

конструктивных особенностей элементов

ходовых частей некоторых типов современных

магистральных локомотивов имеют

практическую ценность и могут быть

использованы при разработках тягового

подвижного состава.

Ключевые слова: магистральный

локомотив; конструкция ходовых частей;

тележка; наклонная тяга

Авторы относят

себя к ученикам научного направления

профессора Виктора Даниловича Дановича.

Данный материал посвящается светлой

памяти нашего Учителя. Это одна из

многих научных тем [1], которыми занимался

Виктор Данилович. Его всегда выделяли

такие качества как мудрость, обаяние,

благородство, интеллект. Надеемся,

тот, кто прочитает статью, не

останется равнодушным – проявит интерес

и к жизненному пути великого Ученого

[Серия «Профессора ДИИТа» –

Данович Виктор Данилович (2006 г.)].

Введение

Одной

из важных задач развития железнодорожного

транспорта является повышение

производительности тягового

подвижного состава за счет применения

в современном локомотивостроении

новейших научно-технических достижений,

что должно обеспечить повышение

конструкционной скорости с одновременным

улучшением его тяговых, тормозных и

динамических качеств, повысить

надежность работы единиц техники

и безопасность движения [8, 19, 20, 21].

Это ведет к снижению затрат с учетом

жизненного цикла локомотива,

совершенствованию обслуживания и

ремонта, повышению уровня комфорта для

машинистов и пассажиров, улучшению

наружного дизайна, уменьшению воздействия

на окружающую среду (шума

и загрязнения атмосферы вредными

составляющими выхлопных газов)

[7].

Одним из способов

улучшения высоких тяговых и динамических

качеств локомотива является выбор

связей с оптимальными силовыми

характеристиками в конструкции ходовой

части, что позволит снизить металлоемкость,

достичь унификации основных узлов и

деталей на локомотивах различного

назначения, способствует снижению

затрат на изготовление, эксплуатацию

и ремонт.

Цель

Для определения

динамических качеств магистральных

локомотивов, которые характеризуют

безопасное движение по прямолинейным

и криволинейным участкам пути во всем

диапазоне эксплуатационных скоростей,

необходимо выполнение целого комплекса

исследований [8, 4, 23–25].

Одним из необходимых

условий качественного улучшения

тягового подвижного состава железных

дорог является определение

физико-механических параметров его

ходовых частей. Среди вопросов, связанных

с этой проблемой, важное место занимает

задача определения динамических качеств

локомотивов на стадии проектирования

с учетом выбранных технических решений

по конструкции ходовых частей. При этом

особое внимание следует уделять связям

кузова с тележкой, в частности, посредством

наклонных тяг для передачи продольных

горизонтальных сил.

Механические связи

тележек с кузовом выполняют ряд функций,

среди которых – передача вертикальной

нагрузки от кузова на тележки; передача

горизонтальных сил между кузовом и

тележками; обеспечение упруго-диссипативных

характеристик поперечной связи кузова

и тележек, демпфирующего и восстанавливающего

моментов при повороте тележек относительно

кузова [2]. Характеристики связи кузова

с тележками формируют такие важнейшие

динамические процессы экипажа как:

устойчивость к возмущенному движению

на прямых участках пути, воздействие

на путь на кривых участках, склонность

к развитию автоколебаний.

Методика

Теоретические

исследования выполнены с использованием

математического моделирования

динамической нагруженности магистрального

локомотива на программном комплексе

«Dynamics of Rail Vihicles» («DYNRAIL»), разработанном

в Днепропетровском национальном

университете железнодорожного транспорта

им. академика В. Лазаряна [4, 23–25].

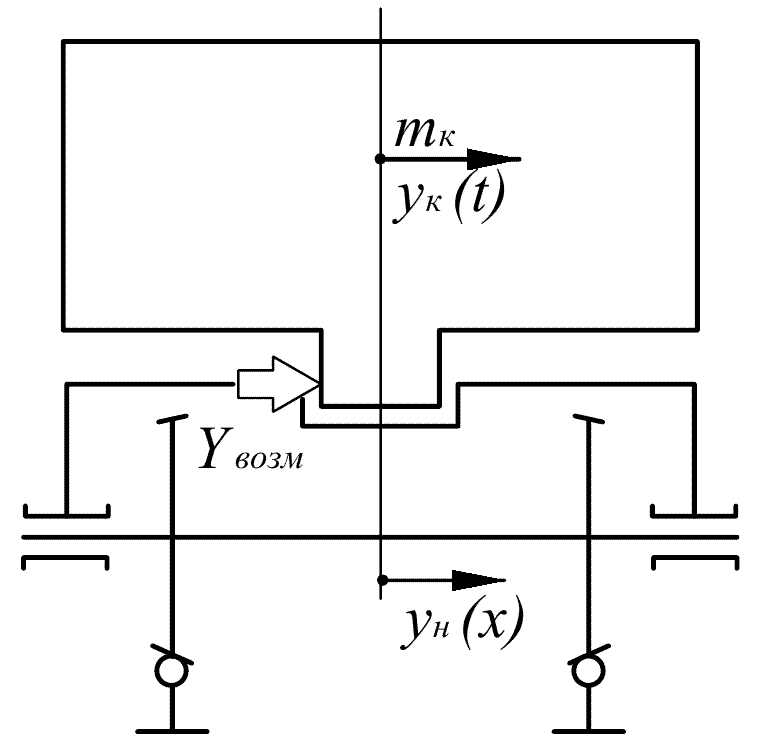

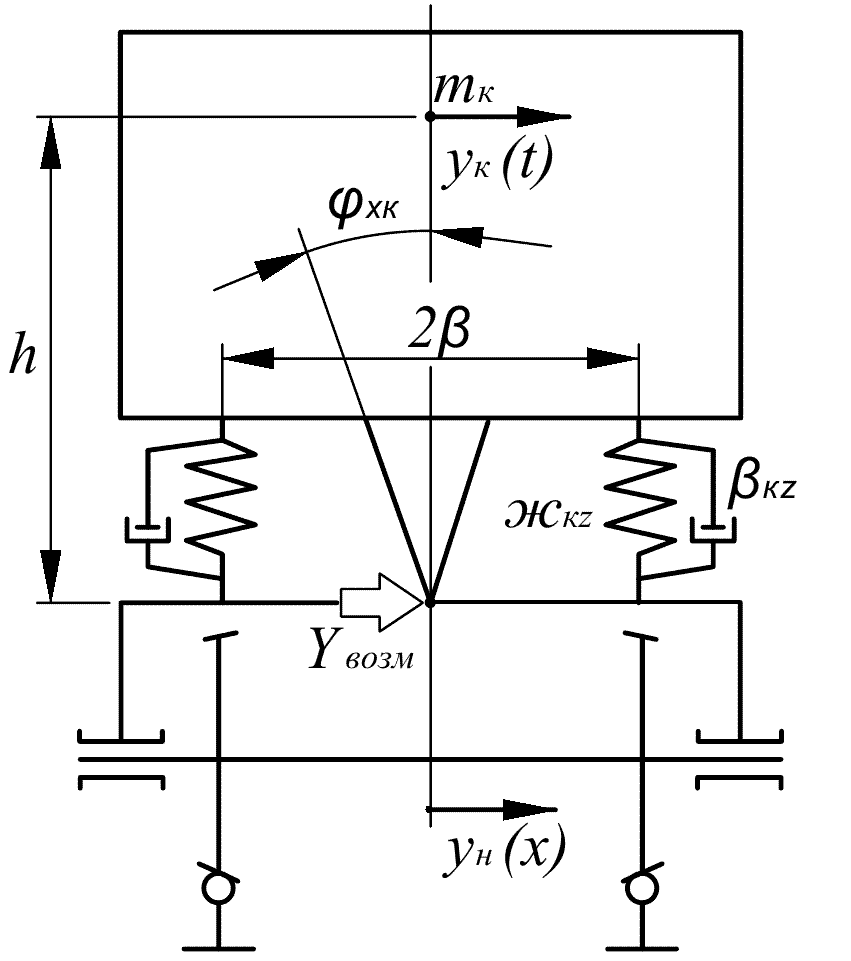

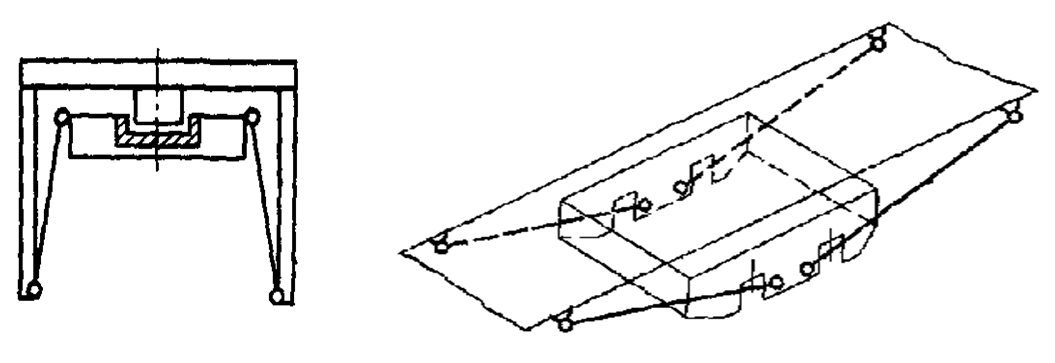

Для рассмотрения

процесса взаимодействия экипажа и пути

в поперечном направлении (рис. 1) можно

использовать упрощенную расчетную

схему и математическую модель системы

с одной массой, считая, что основная

масса экипажа сосредоточена в центре

тяжести кузова. Вследствие выбора

боковых зазоров между гребнем бандажа

и рельсом (независимо от вызвавших это

причин) колесной паре со стороны пути

навязывается траектория

.

При жесткой связи неподрессоренных в

поперечном направлении частей (колесной

пары, рамы тележки) с основной массой

экипажа – кузовом – эта навязанная

траектория задается и кузову

.

При жесткой связи неподрессоренных в

поперечном направлении частей (колесной

пары, рамы тележки) с основной массой

экипажа – кузовом – эта навязанная

траектория задается и кузову

(рис.

1, а) [8].

Устранение жесткой

связи и замена ее квазиупругой (рис. 1, б)

приводит к снижению силы поперечного

взаимодействия с железнодорожным

путем. Возможен и промежуточный вариант

– снижение инерционной связи путем

предоставления кузову возможности

поворота относительно оси х (рис. 1, в).

Современные системы связи кузова с

тележкой представляют собой комбинации

различных схем рис. 1, б и рис. 1, в.

Такие связи рассмотрены в [8].

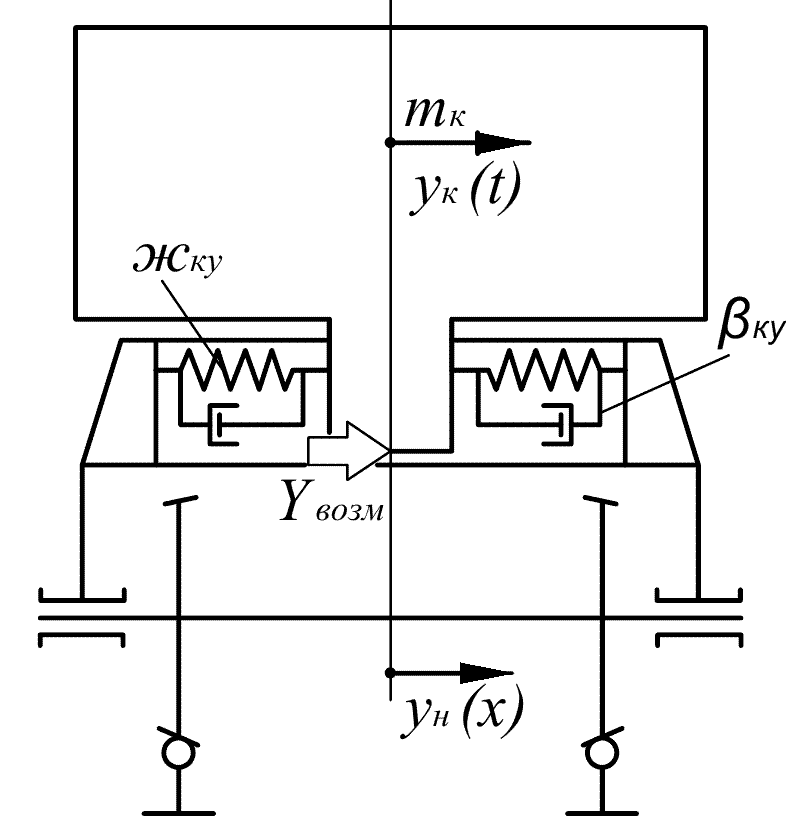

Соединение кузова

с тележкой может быть реализовано

различными способами, например, условно

покажем плоскости кузова и тележки,

которые между собой должны быть связаны

по 6-ти координатам (рис. 2). Связь по

координате

(продольная) показана как жесткий

стержень, в этой координате передающий

силы тяги и торможения от тележки к

кузову (силы вдоль пути). Связи в

координатах

(продольная) показана как жесткий

стержень, в этой координате передающий

силы тяги и торможения от тележки к

кузову (силы вдоль пути). Связи в

координатах

(боковая) и

(боковая) и

(вертикальная) показаны в виде упругих

элементов. Координаты, характеризующие

углы поворота кузова относительно

соответствующих осей обозначены как

(вертикальная) показаны в виде упругих

элементов. Координаты, характеризующие

углы поворота кузова относительно

соответствующих осей обозначены как

,

,

и

и

[17].

[17].

а

– a

б

– b

в

– c

Рис. 1. Схема с поперечной

связью

кузова и тележки:

а

– жесткой; б

– квазиупругой;

в

– упругой и поперечно-угловой

Fig. 1. Diagram with cross connection

of the body

and a bogie:

a

– rigid; b

– quasi-elastic; c

– elastic and

transverse-angular

Возможны следующие

варианты применения:

1) многоцелевое

использование одного и того же элемента

для осуществления связей в нескольких

координатах;

2) выделение для

связей в каждой из координат отдельного

устройства, обладающего оптимальными

для данного конкретного случая

характеристиками;

3) комбинация двух

первых вариантов с преобладанием одного

или другого, в зависимости от конкретных

требований, предъявляемых к подвижному

составу.

Рис. 2. Связи кузова с тележкой

в различных

координатах

Fig. 2. Body-bogie connections in various coordinates

Результаты

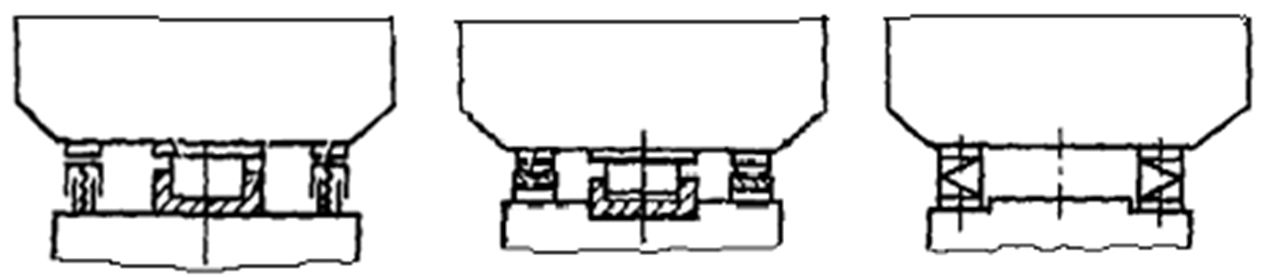

Среди распространенных

в практике основных схем опирания рамы

(и всего надтележечного строения) на

тележки были выделены следующие

конструктивные решения [16]:

1. Рама

опирается на каждую тележку одной

опорой – цилиндрической пятой, входящей

в подпятник тележки

(рис. 3, а). Пята с

подпятником образуют шкворневое

соединение, являющееся осью поворота

тележки относительно рамы в горизонтальной

плоскости.

Для предотвращения

недопустимых перекосов кузова и,

следовательно, неравномерного

распределения нагрузок в шкворневом

узле, по этой схеме на каждой тележке

устанавливаются дополнительные боковые

ограничители – скользуны, допускающие

лишь незначительные отклонения кузова

от вертикального положения. И вертикальная

нагрузка, и горизонтальные силы

передаются через данный узел.

2. Рама соединяется

с тележкой при помощи шкворневого

соединения, но опирается на нее через

боковые опоры, расположенные симметрично

относительно шкворня (рис. 3, б).

3. Вертикальная

нагрузка от рамы передается на каждую

тележку через две–четыре боковые опоры

при фактическом отсутствии шкворневого

узла, оказывается возможным обеспечить

центрирование тележки при помощи так

называемого фиктивного шкворня, роль

которого выполняет система коротких

горизонтальных поводков, передающая

продольные горизонтальные силы (рис.

3, в).

4. Рама опирается

на раму тележки через две главные

вертикальные маятниковые опоры –

качающиеся стойки, расположенные на

ее продольной оси (рис. 3, г). Эти

опоры передают и продольные горизонтальные

силы, и половину вертикальной нагрузки.

Вертикальные нагрузки (вторая половина

веса надтележечного строения)

воспринимаются также четырьмя боковыми

вертикальными стойками. Возможность

поворота тележек обеспечивается

отклонением главных опор от вертикальной

оси (рис. 3, д). Горизонтальные упругие

тяги способствуют передаче поперечных

сил и возвращению тележки в исходное

положение.

а – a

б – b

в – c

г – d

д

– e

е – f

ж – g

Рис. 3. Схемы связей

рамы локомотива с тележками

Fig. 3. Diagrams of the connections of the locomotive

frame with bogies

5. Боковые

упругие опоры выполнены в виде комплекта

высоких пружин, закрепленных соответственно

своими концами в рамах локомотива и

тележки. Горизонтальные силы в этом

случае передаются низко опущенным

шкворнем.

6. Рама

локомотива при наличии шкворня,

являющегося осью поворота и передающего

горизонтальные силы, своими кронштейнами

(рис. 3, е) крепится к

раме каждой тележки четырьмя боковыми

маятниковыми подвесками. Оси наклонных

подвесок пересекаются на оси шкворня.

В конструкциях,

где продольные горизонтальные силы

передаются через систему длинных

наклонных тяг, которые соединяют раму

с тележкой так, что точка пересечения

их осей находится на уровне ниже центров

ведущих осей (рис. 3, ж)

[16], такое соединение способствует

лучшему использованию сцепного веса

локомотива (одна из важнейших характеристик

его эксплуатационных качеств), упрощается

конструкция тележки, исключается

значительное число элементов трения

и др.

Наклонные тяги

были впервые применены на электровозе

Sr1 [15]. На Новочеркасском электровозостроительном

заводе в свое время изготовили опытный

четырехосный электровоз, получивший

обозначение Sr1-3000; в некоторых технических

документах и в периодической печати

этот локомотив первоначально имел

обозначение серии ЭС40 [13] и был предназначен

для железных дорог Финляндии. Есть

сведения, что буквы Sr в обозначении

серии возникли от финских слов

Sahkoventuri raskas, т.е. «электровоз тяжелый».

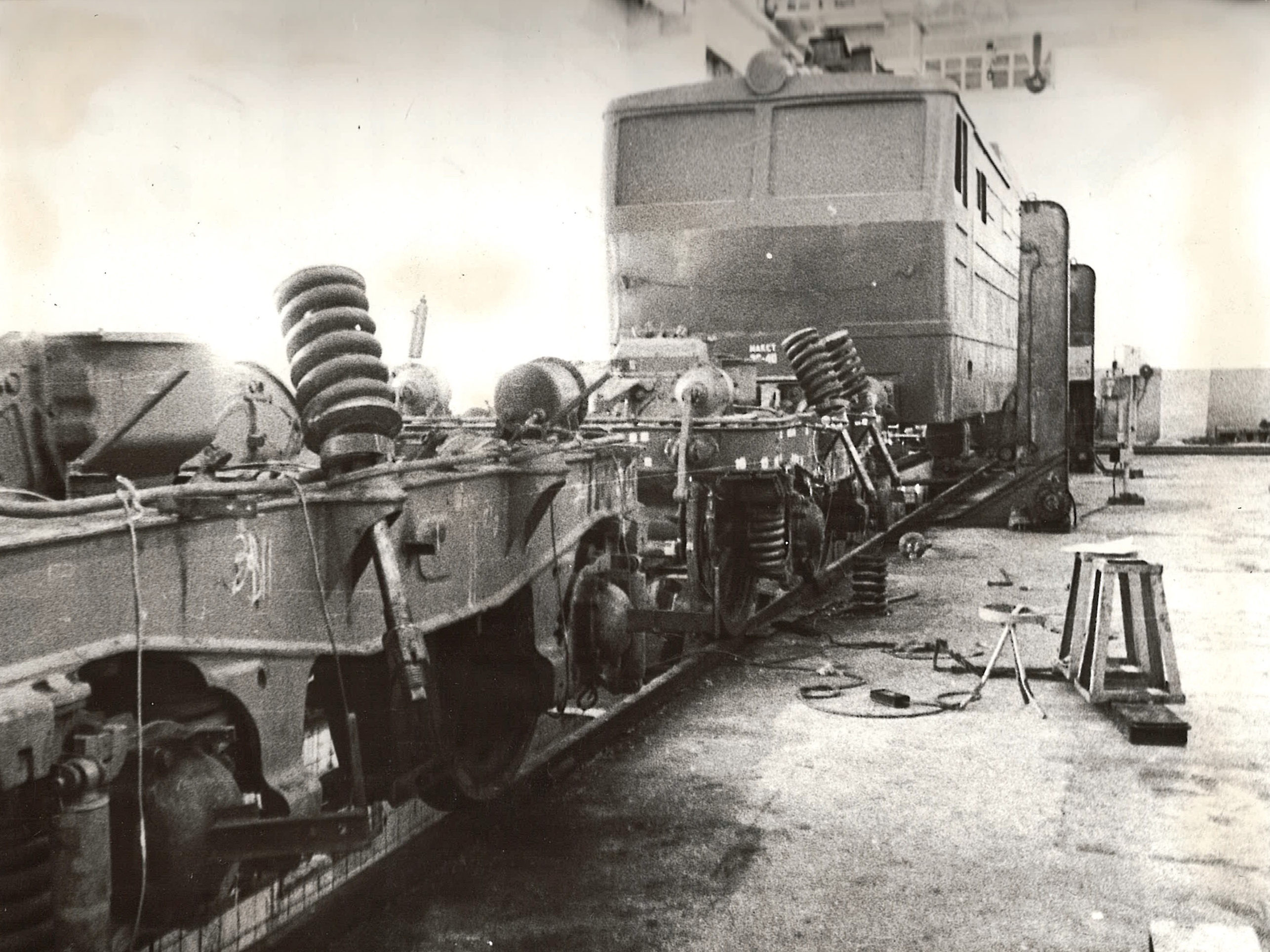

Кузов электровоза

был изготовлен из профильной и листовой

стали, имел несущую раму и опирался на

две двухосные несочлененные тележки

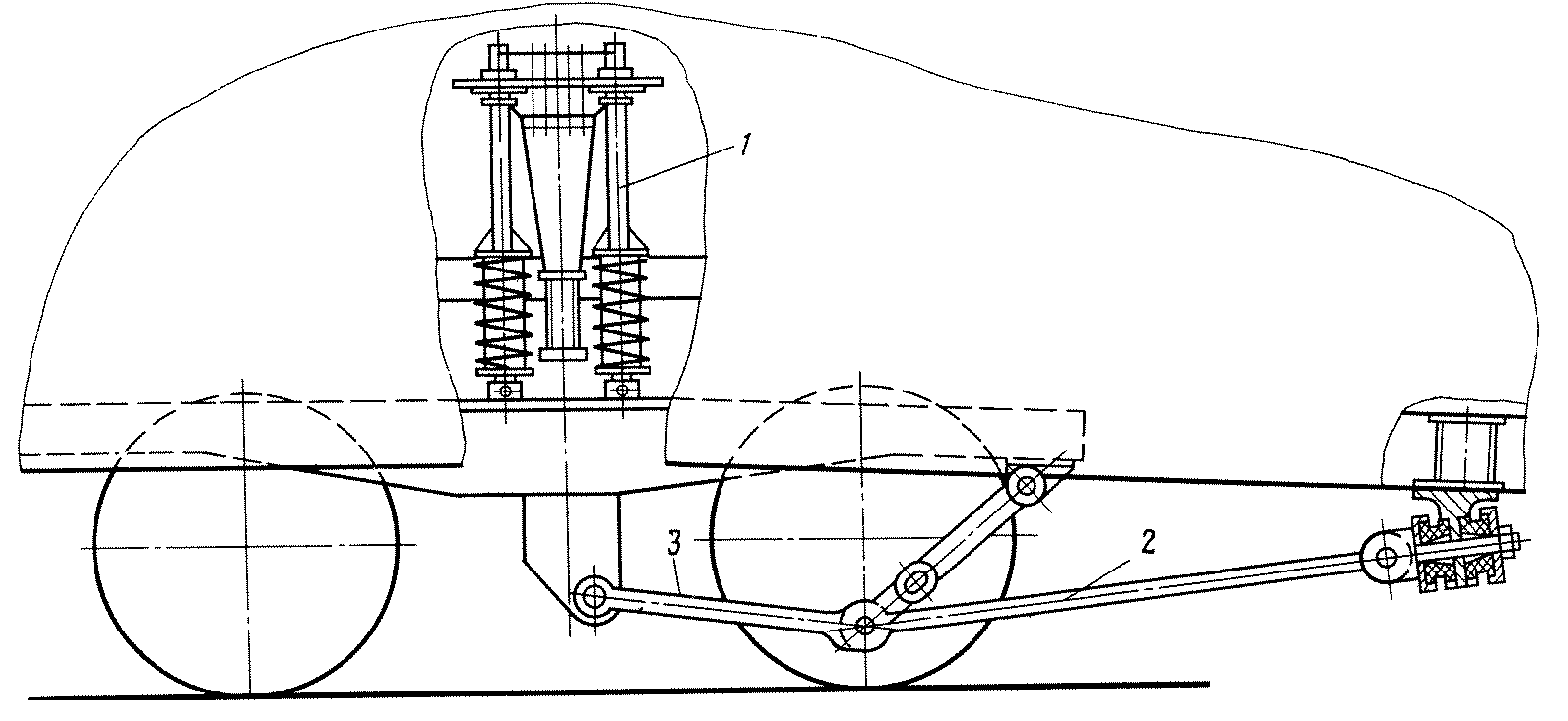

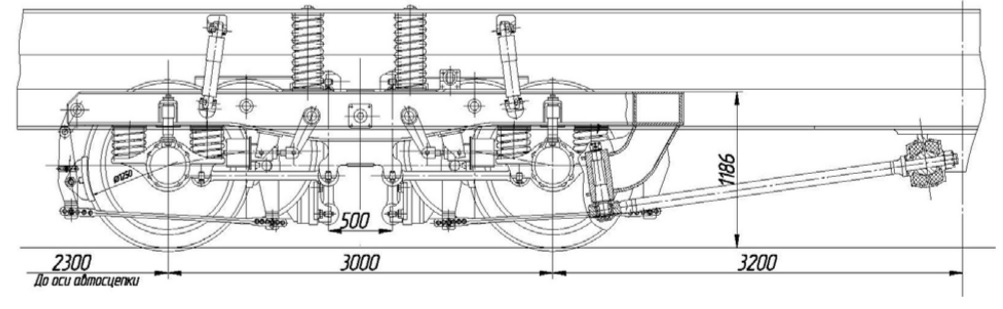

(рис. 4). Подвеска тяговых

двигателей – опорно-рамная, подвешивание

кузова – люлечное. Тяговое и тормозное

усилия от тележек к кузову передавались

через наклонные тяги.

Рис. 4. Общий вид тележки

электровоза Sr1

Fig. 4. General view of the bogie of electric

locomotive Sr1

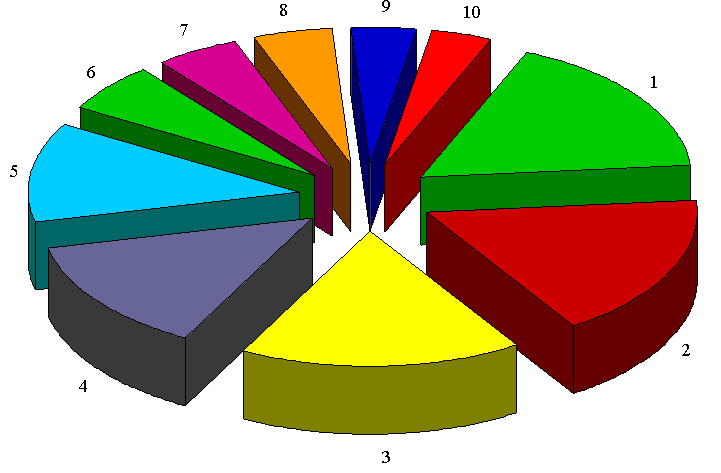

Впоследствии

наклонные тяги стали внедряться и на

других единицах тягового подвижного

состава. Далее более подробно рассмотрим

конструктивные особенности

ходовых частей тягового подвижного

состава ведущих в мире компаний-изготовителей

железнодорожной продукции (рис. 5) [25],

использовавших наклонную тягу в узле

соединения кузова с тележками.

Рис. 5. Крупнейшие компании-изготовители

локомотивов:

1

– СSR

(Китай), 8,1 млрд евро; 2

– Bombardier

(Канада, Германия), 8,1 млрд евро; 3

– CNR

(Китай), 7,9 млрд евро; 4

– Siemens

(Германия), 6,4 млрд евро; 5

– Alstom

(Франция), 5,6 млрд евро; 6

– GE

(США), 2,7 млрд евро;

7 –

Трансмаш-холдинг (Россия), 2,4 млрд евро;

8

– Knorr

Bremse

(Германия), 2,2 млрд евро; 9

– Hyundai

Rotem

(Республика Корея), 1,8 млрд евро; 10

– Kawasaki

(Япония), 1,7 млрд евро

Fig. 5. Largest manufacturers of

locomotives:

1

– CSR (China), 8.1 billion Euros; 2

– Bombardier (Canada, Germany), 8.1 billion Euros; 3

– CNR (China), 7.9 billion Euros; 4

–

Siemens (Germany), 6.4 billion Euros;

5 –

Alstom (France), 5.6 billion Euros; 6

–

GE (USA), 2.7 billion Euros;

7

– Transmash-Holding (Russia), 2.4 billion Euros;

8

– Knorr Bremse (Germany), 2.2 billion Euros; 9

–

Hyundai Rotem (Republic of Korea), 1.8 billion Euros; 10

– Kawasaki (Japan), 1.7 billion Euros

Сюда относятся

ниже описанные электровозы:

– Электровоз

ВЛ85 – один из мощных грузовых

магистральных электровозов своего

времени с опорно-осевым подвешиванием

тяговых двигателей, двухсекционный,

двенадцатиосевой, с устройствами,

которые обеспечивают работу по системе

многих единиц [8, 18, 4, 23].

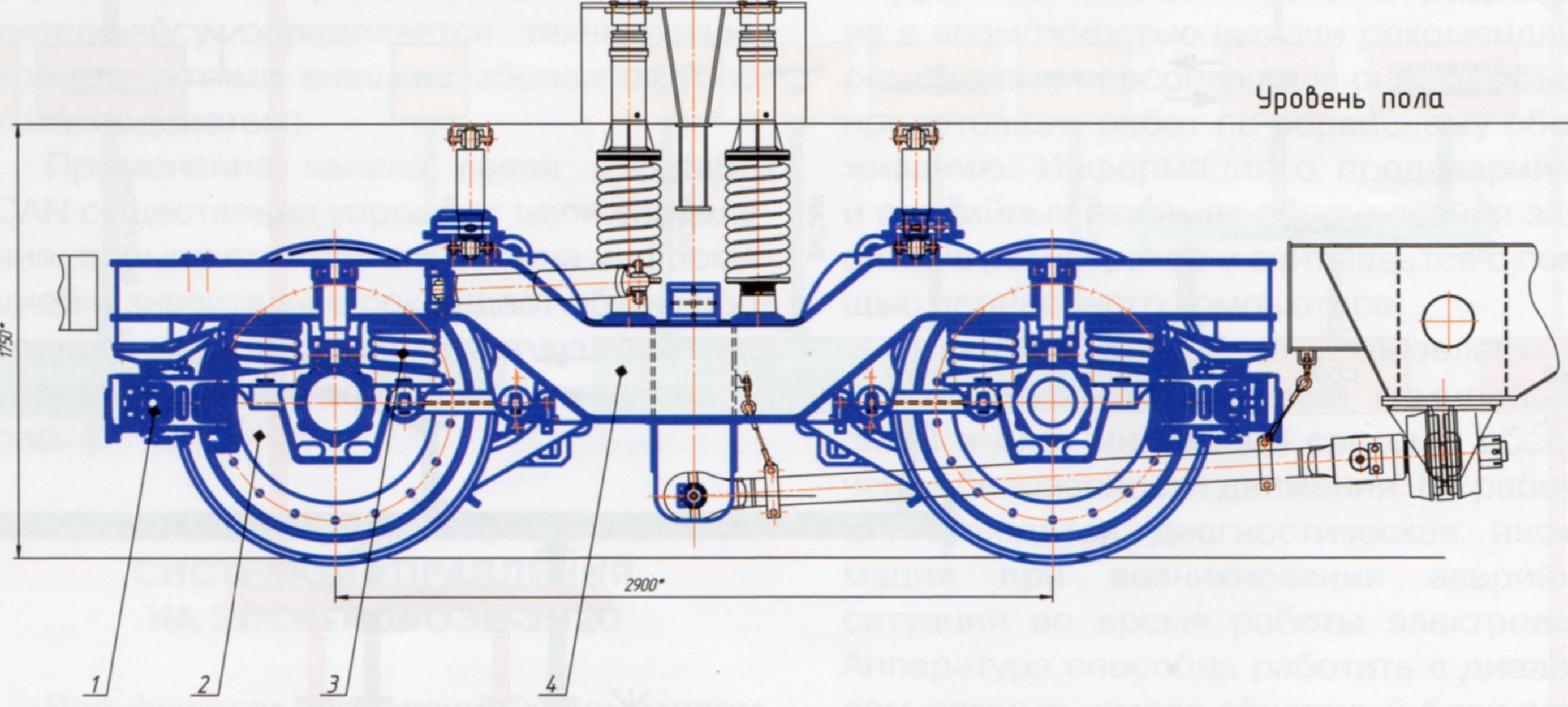

Каждая секция

опирается на три двухосные бесшкворневые

тележки, которые отличаются друг от

друга исполнением: крайние имеют опоры

кузова в виде люлечных подвесок (рис.

6, а), средняя – опоры

кузова в виде упругих качающихся

стержней (рис. 6, б).

Таким образом, вертикальная и поперечная

связи кузова с тележками осуществлены:

на крайних тележках – посредством

элементов люлечного подвешивания, на

средних – комплектом упругих качающихся

сжатых стержней. Продольная связь

тележек с кузовом выполнена наклонными

тягами двустороннего действия,

работающими на растяжение – сжатие

[11, 4, 23].

а – a

1

– наклонная тяга; 2

– люлечное подвешивание;

3

– упоры; 4

– тяговое устройство тележек;

5

– установка гасителей колебаний

1

– inclined rod; 2

– swing suspension; 3

– chocks; 4

– traction device for bogies; 5

– installation of vibration dampers

б – b

1

– опора кузова; 2

– наклонная тяга;

3

– тяговое устройство тележек

1 –

body support; 2

– inclined rod;

3

– traction equipment of bogie

в

– b

в

– b

1

– тяговое устройство;

2

– наклонная тяга; 3

– буферное устройство

1

– traction device; 2

– inclined rod; 3

– buffer device

Рис. 6. Ходовая часть электровоза

ВЛ85:

а

– связи кузова с крайними тележками;

б

– связи кузова со средней тележкой; в

– узел

наклонных тяг

Fig. 6. Running gear of electric

locomotive VL85:

a

– body connections with the outer bogies; b

– body connection

with the middle bogie; c

– the inclined rod assembly

Узел наклонной

тяги состоит из тягового устройства,

наклонной тяги и буферного устройства

(рис. 6, в). Тяговое устройство тележек

является жестким продолжением рамы

тележки, предназначенным для выноса

точки присоединения наклонной тяги к

раме тележки таким образом, чтобы ось

тяги проходила через точку пересечения

вертикальной оси симметрии тележки и

рельсов. Буферное устройство предназначено

для упругой связи наклонной тяги с

кронштейном кузова электровоза [8, 18].

На электровозах

ВЛ85 с № 013 на крайних и средних тележках

приходится по одной тяге на тележку.

Для полного использования сцепного

веса – первой секции – наклонная тяга

средней тележки направлена в сторону

второго конца секции.

– Электровоз

серии ДС был создан в сотрудничестве

с концерном Siemens на Днепропетровском

электровозостроительном заводе (ДЭВЗ)

при участии целого ряда научных и

производственных организаций, в том

числе и Днепропетровского национального

университета железнодорожного транспорта

имени академика В. Лазаряна (ДИИТ)

[23–25].

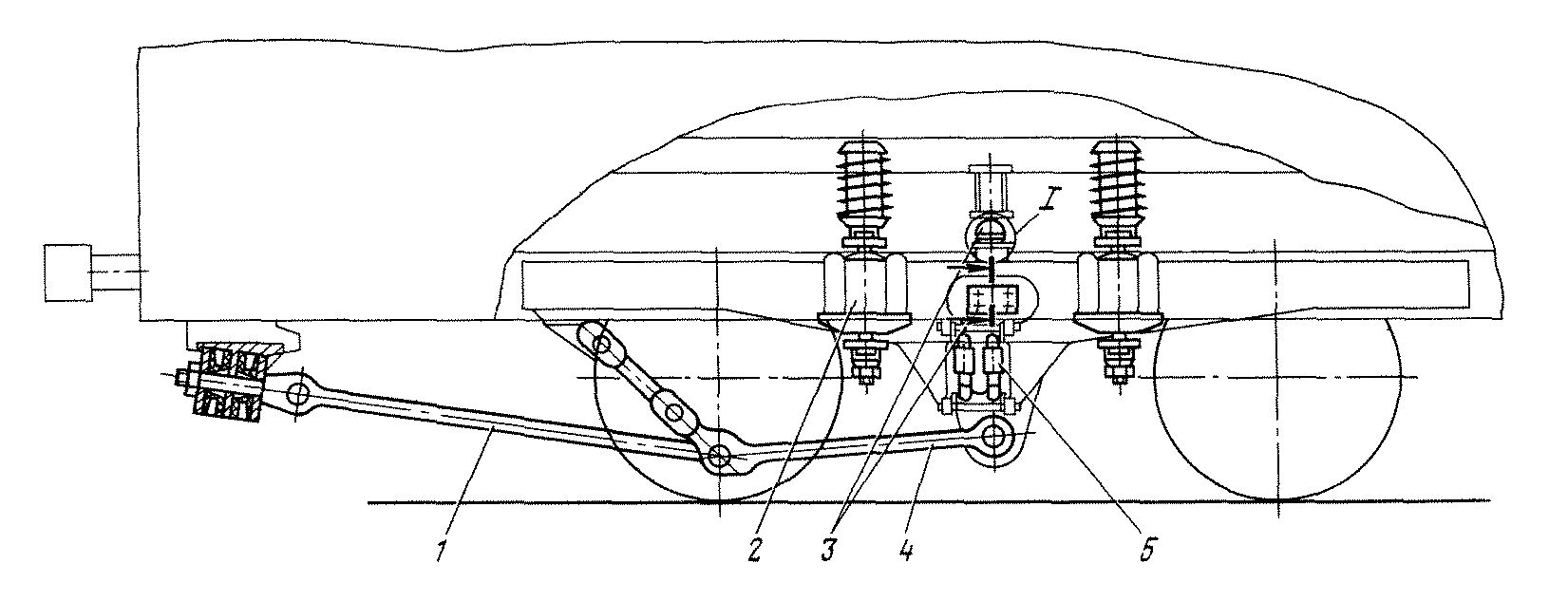

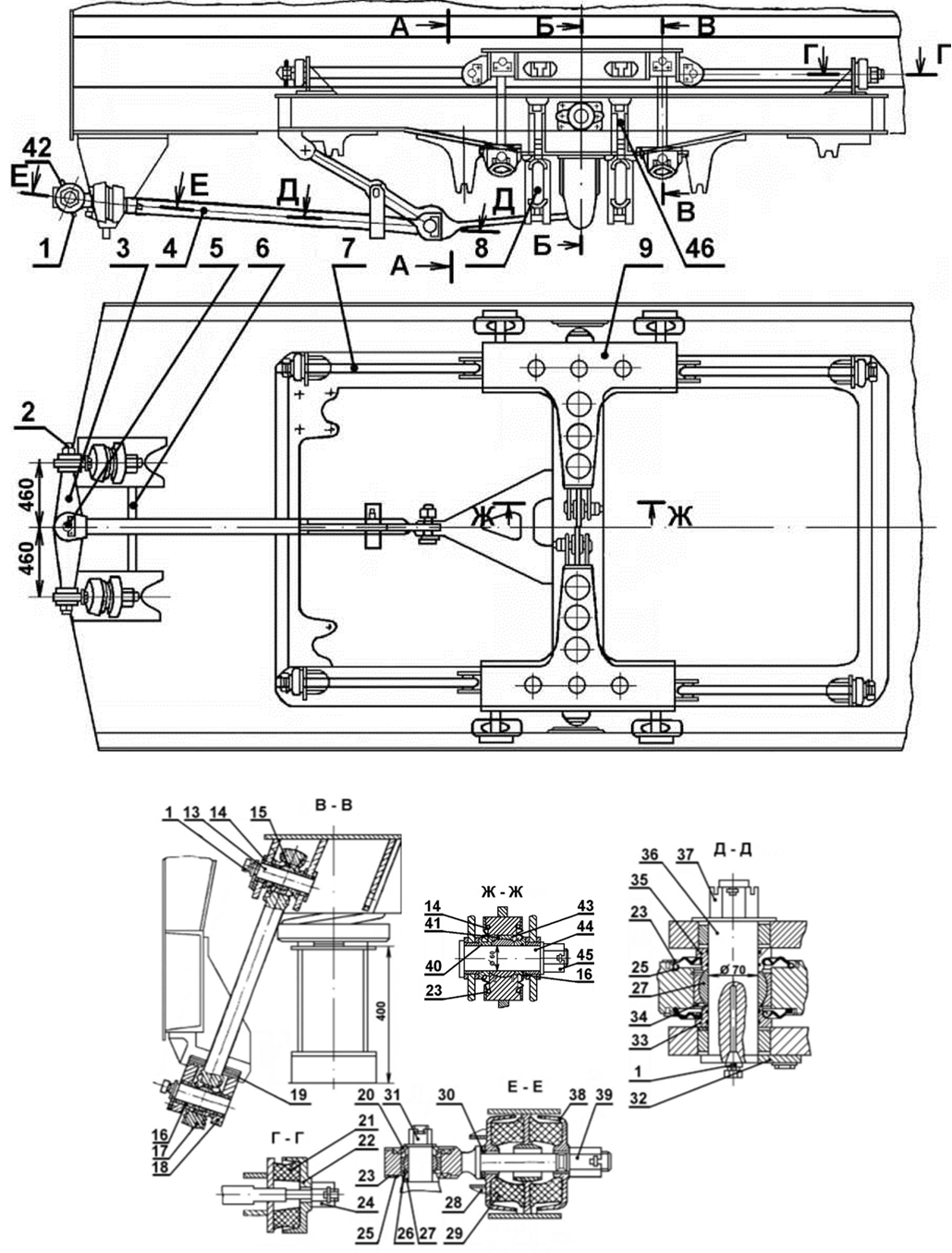

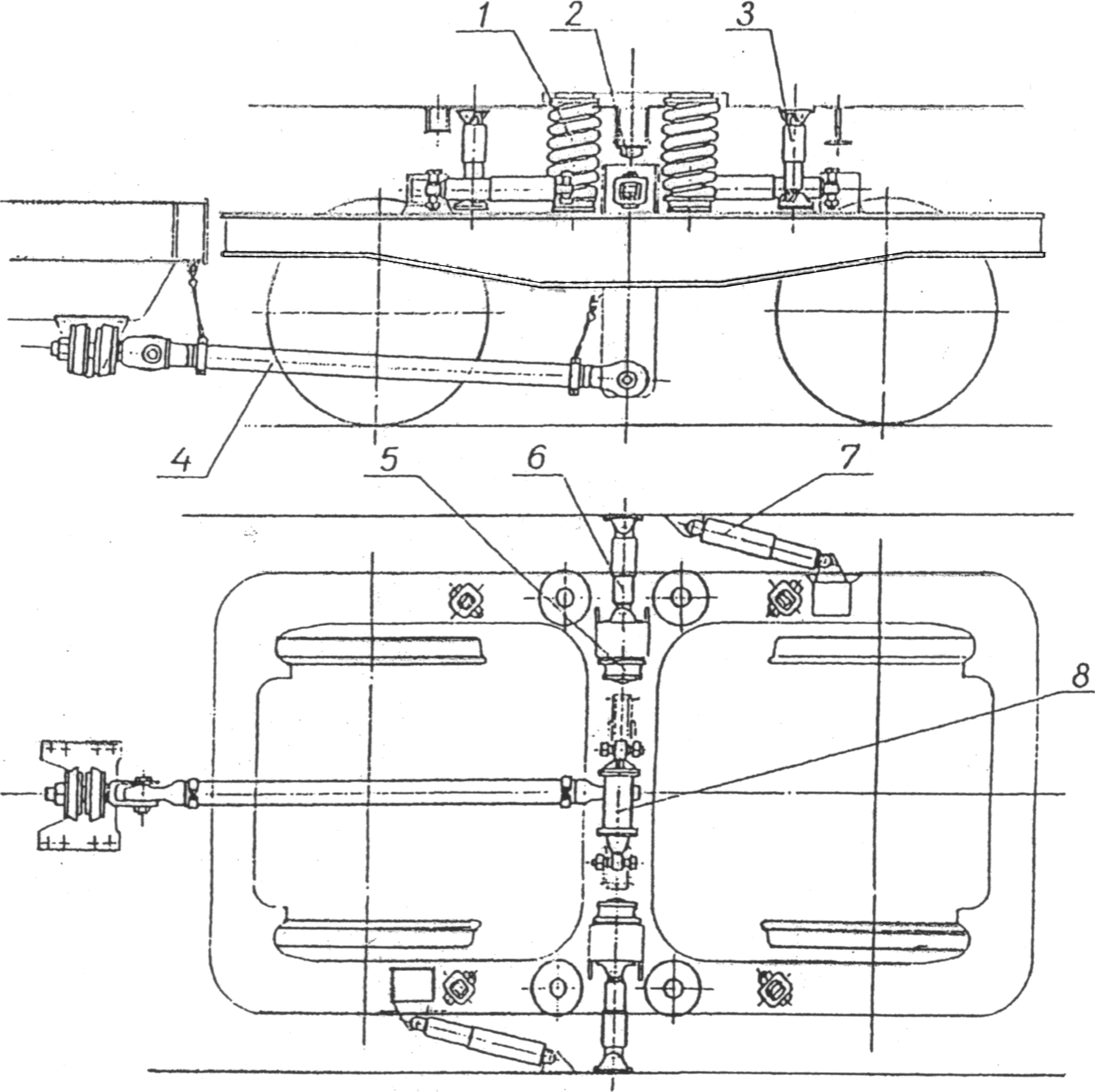

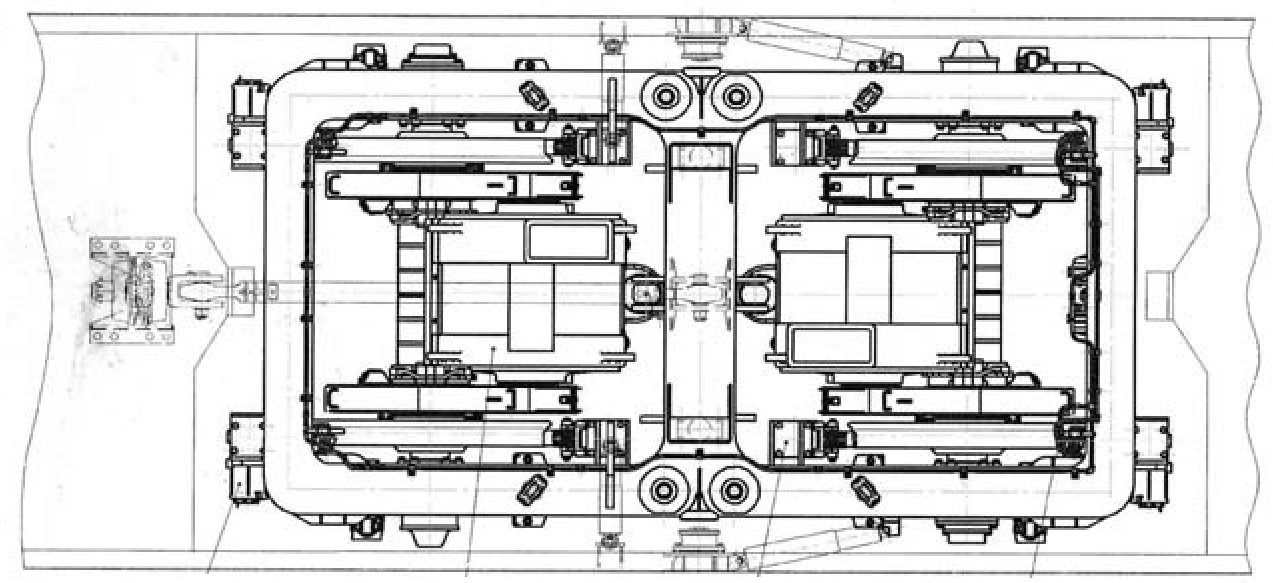

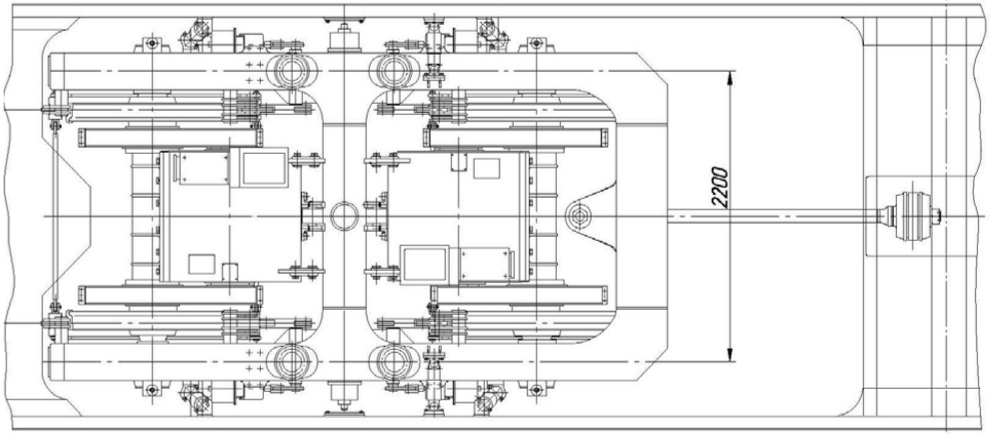

Его

ходовые части (рис. 7)

выполнены двухосными бесшкворневыми

несочлененными, с опорно-рамным

подвешиванием тяговых электродвигателей

[8, 14, 23–25]. Для передачи продольных

сил тяги (торможения) между каждой

тележкой и кузовом установлена наклонная

тяга (рис. 8, а), шарнирно соединенная

с тяговым устройством тележки и с

равноплечим балансиром, концы которого

связаны со стержнями [14]. Соединение

наклонной тяги с тележкой и балансира

со стержнями выполнено с помощью

шарнирных подшипников (рис. 8, б).

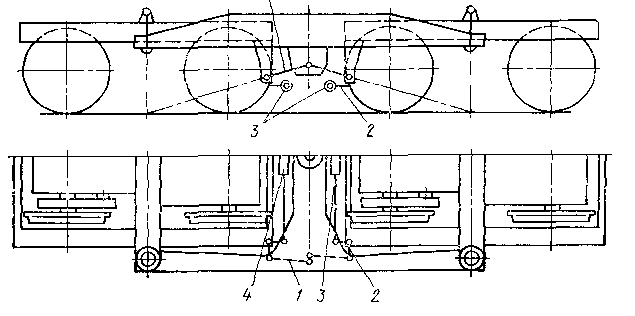

– Ходовая часть

тепловоза ТЭМ7 состоит из двух

двухосных бесчелюстных тележек,

объединенных промежуточной рамой,

которая соединена с рамой каждой

двухосной тележки двумя маятниковыми

подвесками со сферическими шарнирами

механизма передачи силы тяги [2].

Продольно-горизонтальные

силы (сила тяги и торможения) от двухосных

тележек действуют на промежуточную

раму через шарнирно-рычажный тяговый

механизм (рис. 9, а). Сила тяги от

внутренней концевой балки рамы тележки

передается на двуплечие рычаги,

соединенные между собой поперечной

тягой. Наклонные тяги передают силу

тяги от рычагов к промежуточной раме

и затем через шаровой шкворень к кузову.

Рис. 7. Расположение

связей между кузовом и тележками в

электровозе серии ДС:

1

– масленка; 2

– стержень; 3

– балансир; 4

– наклонная тяга; 5

– валик; 6

– страховочное устройство; 7

– реактивная тяга; 8

– гидроамортизатор;

9

– промежуточная балка; 10

–

боковой упор; 11

– комплект пружин; 12

– технологический болт; 13

– валик; 14

– уплотнение; 15

–

подшипник ШСП55; 16

–

втулка; 17

–

подвеска; 18

– кронштейн; 19

– прокладка; 20

–

втулка; 21

– шайба; 22

–

шайба; 24

– гайка; 25

– уплотнение; 26

– втулка; 27

– подшипник 1ШСЛ70;

28

– упор;

29

–

шайба; 30

– регулировочная шайба; 31

– гайка; 32

– стопорная планка;

33

– уплотнительное кольцо; 34

– кольцо;

35

– втулка; 36

–

валик; 37

– гайка; 38

– шайба;

39 –

гайка; 40

– уплотнительное кольцо; 41

– подшипник GE60UK-2RS;

42

–

пробка; 43

– стопорная шайба подшипника; 44

– валик; 45

– гайка; 46

– технологическая стяжка

Fig. 7.

Links location between the body and bogies

in the locomotive, DS series:

1

– lubricating cock; 2

– pivot; 3

– compensating beam; 4

– inclined rod; 5

– roller; 6

– safety device; 7

– torque rod;

8

– hydraulic shock-absorber; 9

– intermediate beam; 10

– side

chock; 11

– set of springs; 12

– technological bolt; 13

– roller;

14

– compaction; 15

–

bearing SHSP55; 16

– sleeve joint; 17

– suspension; 18

– bracket; 19

– lining; 20

– sleeve joint;

21

– washer plate; 22

– washer plate; 24

– nut; 25

– compaction; 26

– sleeve joint; 27

– bearing 1SHSL70; 28

–

chock;

29

– washer plate; 30

– adjusting washer; 31

–

nut;

32

– keeper plate; 33

– O-ring; 34

–

ring;

35

– sleeve joint; 36

–

roller;

37 – nut; 38

– washer

plate; 39

– nut; 40

– O-ring; 41

– bearing GE60UK-2RS; 42

– closing plug; 43

– bearing lockwasher;

44

– roller;

45

– nut; 46

–

technological screed

а – а

б – b

Рис. 8. Ходовая часть электровоза

ДС:

а

– общий вид наклонной тяги; б

– расположение и соединение наклонной

тяги под локомотивом

Fig. 8. Running part of DS locomotive:

a

– general view of the inclined rod; b

– location and connection of the inclined rod under the locomotive

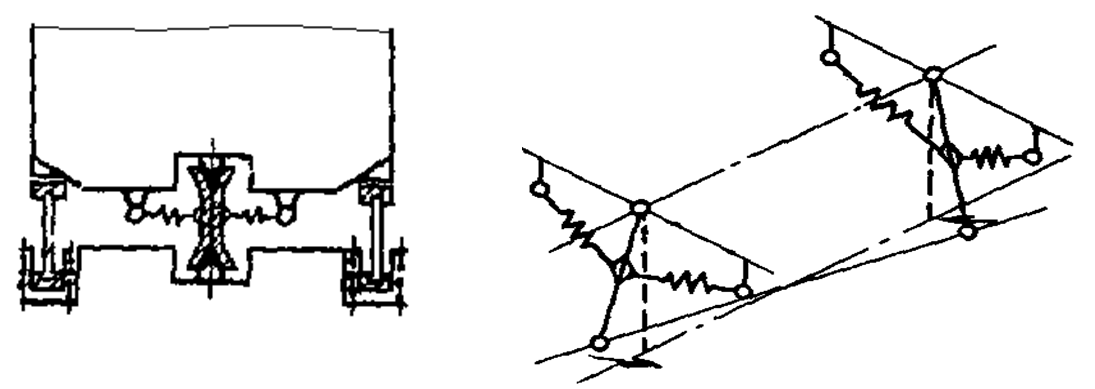

Наклонные

тяги механизма

присоединены к

промежуточной раме

на уровне

осей колесных

пар, причем

оси тяг

пересекаются на

уровне головок рельсов посередине

базы двухосной тележки, благодаря чему

достигаются однонаправленность и

одинаковое перераспределение нагрузок

в пределах каждой двухосной тележки.

Механизм состоит

из двух узлов, каждый из которых включает

наклонную тягу и поворотный кронштейн

(рис. 9, б). Тяга шарнирно соединяется

с промежуточной рамой и поворотным

кронштейном, вращающимся вокруг оси,

укрепленной на раме тележки. Поворотные

кронштейны каждой двухосной тележки

шарнирно связаны поперечной тягой

[12]. Наклонное расположение механизма

выбрано в целях реализации ходовой

частью наибольшего коэффициента

использования сцепного веса тепловоза.

Механизм представляет собой рычажную

систему, которая, передавая усилия, в

то же время позволяет двухосной тележке

совершать все необходимые перемещения

относительно промежуточной рамы при

движении.

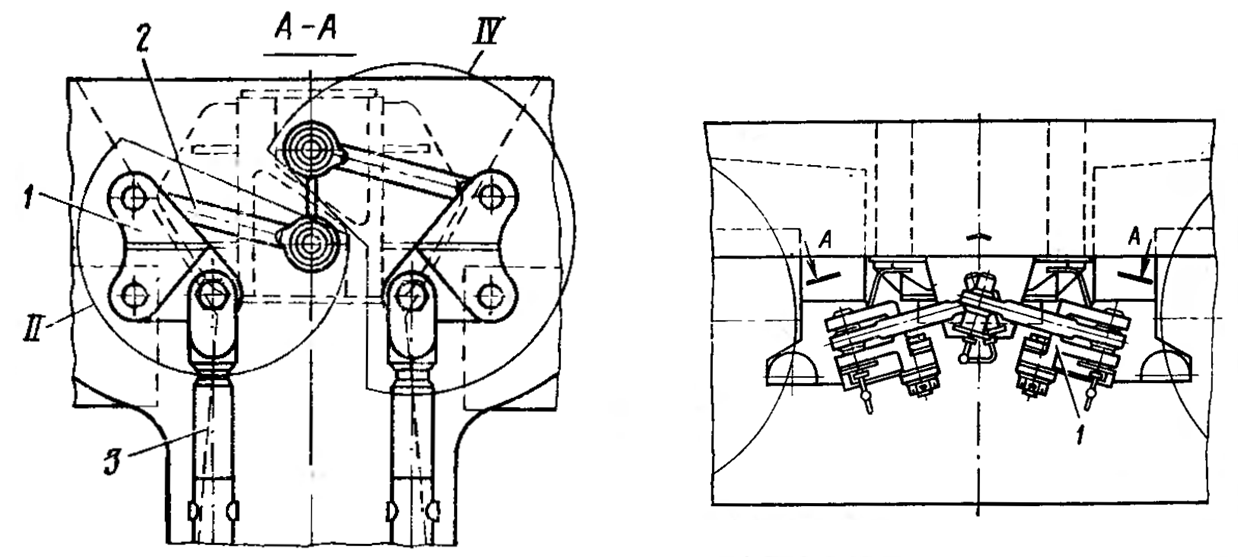

a – a

1 – наклонная

тяга; 2 – двуплечий

рычаг; 3 – поперечная

тяга; 4 – амортизатор

1–

inclined rod; 2

– two-arm lever; 3 –

bridle bar; 4

– shock absorber

б – b

1 –

поворотный кронштейн; 2

– наклонная тяга; 3

– поперечная тяга

1 –

swinging arm; 2

– inclined rod; 3 –

bridle bar

Рис. 9. Механизм

передачи силы тяги тепловоза ТЭМ7:

а

– схема; б

– I,

II,

III,

IV

–

узлы механизма

Fig. 9.

The mechanism

of transmission

of traction

power of

the locomotive

TEM7:

a

– scheme;

b

–

I,

II,

III,

IV

– nodes

of

the

mechanism

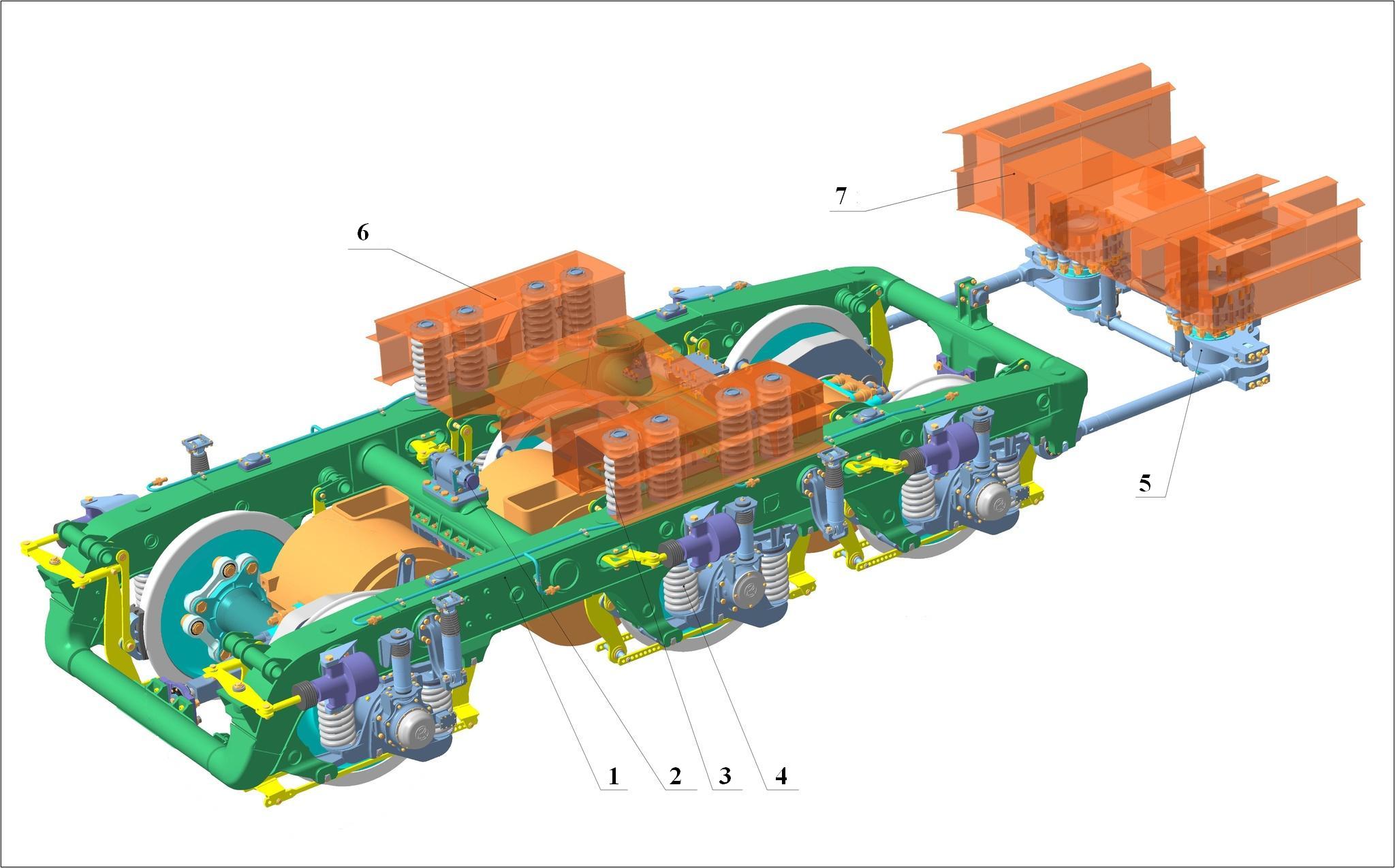

– Магистральный

шестиосный электровоз ЭП10 с

опорно-рамным подвешиванием тяговых

двигателей, системой связей тележек с

кузовом, с двухступенчатым рессорным

подвешиванием [8, 23].

Тележки двухосные, бесчелюстные. В

продольном направлении тележки с

кузовом соединены цельной, низко

расположенной тягой (рис. 10). Исключение

промежуточных звеньев системы продольной

связи и установка цельной связи стали

возможными после применения бесколлекторных

тяговых двигателей, имеющих при большей

мощности значительно меньший диаметр.

Рис. 10. Система

связей кузова с крайней тележкой:

1

– опора кузова; 2,

5

– вертикальный и горизонтальный упоры;

3,

6, 7

– гидродемпферы; 4

– тяга продольной связи тележки с

кузовом; 8

– противоотносное устройство

Fig. 10. System of

connections of the body with an

outer

bogie:

1

– the body support; 2,

5

– vertical and horizontal chocks;

3,

6, 7

– hydraulic dampers; 4

– rod of longitudinal communication of the bogie with a body;

8

– anti-drifting device

– Тележка

магистрального

шестиосного пассажирского электровоза

ЭП2К трехосная с опорно-рамным

подвешиванием тяговых двигателей и

осевых редукторов. Сила тяги, создаваемая

колесно-моторными блоками, через

буксовые поводки передается от колесных

пар на раму тележки, а от рамы тележки

через механизм передачи силы тяги –

на кузов электровоза. Механизм передачи

силы тяги (рис. 11 а) является

отличительной особенностью экипажа

электровоза ЭП2К – он состоит из двух

шкворней, которые установлены за

габаритами тележки симметрично

относительно продольной оси тележки

и консольно закреплены на кузове; двух

продольных тяг, расположенных

горизонтально; поперечной тяги и двух

двуплечих рычагов [8, 11].

Рычаги, установленные

на шкворнях, имеют продольные и поперечные

плечи. Продольные части рычагов шарнирно

связаны между собой поперечной тягой,

а поперечные при помощи сферических

шарниров связаны с продольными тягами.

Вторыми концами продольные тяги при

помощи сферических шарниров – с рамой

тележки. При движении электровоза

происходят вертикальные, поперечные

и небольшие угловые перемещения тележки

относительно кузова. Конструкция

механизма позволяет практически

беспрепятственно совершать все эти

перемещения, но создает жесткую связь

между кузовом и тележкой в продольном

направлении, необходимую для передачи

сил тяги и торможения. Для уменьшения

динамических нагрузок в механизме

продольные тяги расположены горизонтально

на уровне центра масс обрессоренной

части тележки [8, 9].

– Механическая

часть магистрального пассажирского

электровоза ЭП20 состоит из кузова и

трех двухосных бесшкворневых тележек

(рис. 11, б). Вертикальная и поперечная

связи кузова с тележками осуществлены

на крайних тележках посредством опор

типа «Флексикойл», а на средней –

посредством опор кузова на среднюю

тележку, конструктивно выполненных в

виде упругих качающихся сжатых стержней.

Продольная связь тележек с кузовом

реализована наклонными тягами

двустороннего действия, работающими

на растяжение–сжатие [8].

Передача силы тяги,

возникающей в контакте колеса и рельса,

от колесной пары на раму тележки

осуществляется через буксовые тяги.

От рамы тележки сила тяги передается

на раму кузова при помощи наклонной

тяги, закрепленной одним концом к

кронштейну на нижнем листе среднего

бруса рамы тележки, а другим – к

кронштейну с упругими элементами на

раме кузова.

– В магистральном

грузовом электровозе 2ЭС10 «Гранит»

кузов и тележки связаны между собой в

вертикальном и поперечном направлениях

с помощью упругих и демпфирующих

элементов [8, 10, 23].

Максимальные

взаимные перемещения тележек и кузова

электровоза в вертикальном и поперечном

направлениях ограничены специальными

упорами. Передача силы тяги и торможения

от тележек к кузову осуществляется

цельными наклонными тягами (рис. 11, в).

а

– a

1

– рама тележки в сборе; 2

–

возвращающее устройство;

3

– установка опор кузова и ограничения

отклонений; 4

– установка рессорного подвешивания;

5

– механизм передачи сил тяги;

6

– секция рамы опорная;

7

– секция рамы средняя

1

– bogie frame assembly; 2

–

recentering device; 3 – installation of body supports and

limitation of deviations;

4

– installation of spring suspension;

5

– mechanism of transmission of traction forces; 6

– section of the support frame; 7

–

section of the medium frame

б

– b

в

– c

Рис. 11. Схемы

тележек электровозов:

а

– ЭП2К;

б

–

ЭП20;

в

– 2ЭС10

Fig. 11. Schemes of bogies of

electric locomotives:

a

–

EP2K;

b

– EP20; c

– 2ES10

– В

магистральном грузовом двухсекционном

электровозе пятого поколения 2ЭС5 «Скиф»

с опорно-осевой подвеской тягового

двигателя передача тягового (тормозного)

усилия осуществляется с помощью

наклонных тяг [5, 7, 9]. Связь кузова с

тележкой осуществляется с помощью

одноповодковых букс и наклонных тяг

(рис. 12, а). Тяга расположена по

продольной оси электровоза и

устанавливается на одной концевой

балке рамы тележки [5, 15].

а

– a

б

– b

Рис. 12. Схемы связей

кузова с тележкой электровозов:

а

– 2ЭС5;

б

– 2ЭС6

Fig. 12. Schemes of the connections of the body with

the bogies of electric locomotives:

a

– 2ES5; b

– 2ES6

– Кузов каждой

секции электровоза 2ЭС6

«Синара» опирается на две двухосные

бесшкворневые тележки [8, 23]. Кузов

и тележки

связаны между собой в вертикальном

и поперечном направлениях с помощью

упругих и демпфирующих элементов – с

помощью пружин типа «Флексикойл» через

специальные упоры-ограничители и

цельные наклонные тяги (рис. 12, б).

Научная новизна

и практическая

значимость

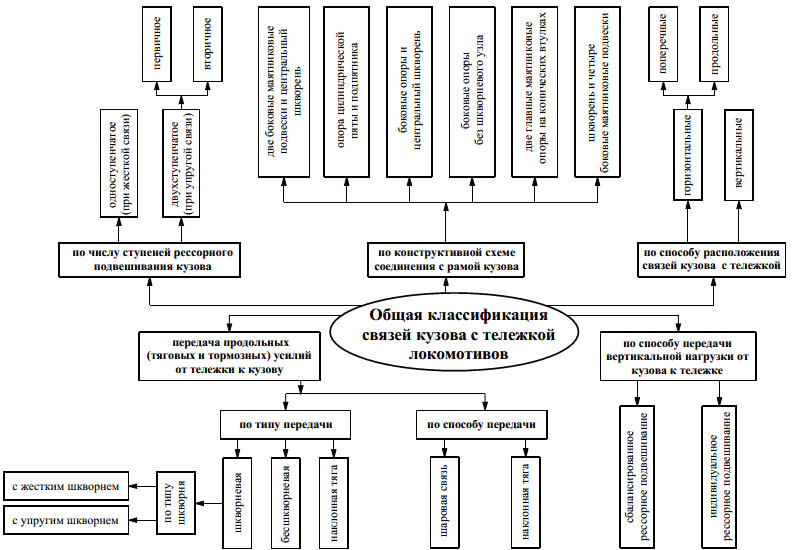

Данная работа

посвящена одной из важных конструктивных

особенностей ходовых частей тягового

подвижного состава – связи кузова с

тележкой – и, как видим, в развитии

локомотивостроения особое место

занимает наклонная тяга, предназначенная

для передачи продольных сил при

стационарных и переходных режимах

движения; в зависимости от направления

продольных усилий узел наклонной тяги

работает на растяжение или сжатие.

Учитывая идеи,

наработки и достижения локомотивостроения,

благодаря опыту, исследованиям ученых

и конструкторов, используя полученные

теоретические и экспериментальные

данные предыдущих поколений [2, 6, 12, 16],

авторами работы, с точки зрения

системности научной новизны, предложены:

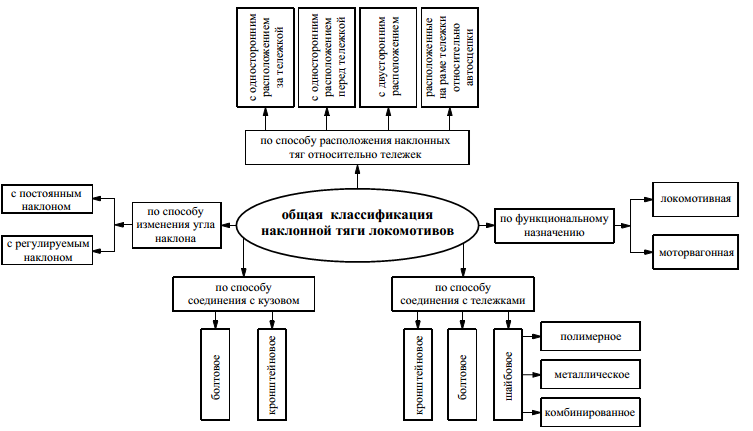

– общая классификация

связей кузова с тележкой (рис. 13, а);

– общая классификация

наклонной тяги локомотивов (рис. 13, б).

а – а

б – b

Рис.

13. Общая

классификация:

а

– связей кузова с тележкой локомотивов;

б

– наклонной тяги локомотивов

Fig. 13. General

classification:

a

– the

connections of the body with the locomotive bogie; b

– inclined rod

of locomotives

За оказанную помощь

высказываем особые слова благодарности

И. Ососкову.

Выводы

При совершенствовании

конструкций тягового подвижного состава

является актуальным обобщение

теоретических, научно-методических,

экспериментальных исследований,

направленных на дальнейшее улучшение

ходовых частей магистральных локомотивов

перспективных конструкций.

В работе рассмотрены

особенности конструкций ходовых частей

некоторых типов тягового подвижного

состава, в частности, связи кузова с

тележкой с использованием наклонной

тяги для передачи продольных горизонтальных

сил, что позволит обеспечить необходимые

динамические показатели экипажа,

уменьшить действие на путь, повысить

уровень безопасности движения поездов,

лучше использовать сцепной вес

локомотива.

По результатам

исследований видно, что для создания

простой и надежной конструкции, особенно

ходовой части, позволяющей снизить

расходы на обслуживание и ремонт,

эксплуатационные расходы в расчете на

весь жизненный цикл, высокую силу тяги

при трогании, максимально приближенную

к предельной по сцеплению, возможность

работы в режиме кратной тяги, от

конструкторов и ученых требуется

реализация научных и технических

решений, обеспечивающие повышение

конструкционной скорости с одновременным

улучшением тяговых, тормозных и

динамических качеств.

СПИСОК иСПОЛЬЗОВАННЫХ

ИСТОЧНИКОВ

Данович, В. Д. Пространственные

колебания вагонов на инерционном пути

: дис. ... д-ра техн. наук : 05.22.07

/ Данович Виктор Данилович

; Днепропетр. ин-т инженеров ж.-д.

трансп. – Днепропетровск, 1981. – 465 с.

Евстратов, А. С. Экипажные части

тепловозов / А. С. Евстратов. – Москва

: Машиностроение, 1987. – 136 с.

Знакомьтесь: Электровоз ЭП20 //

Локомотив. – 2013. – № 4. – С. 34−37.

Калівода, Я. Досвід

експериментальних досліджень рухомого

складу з використанням стендового

обладнання / Я. Калівода, Л. Недужа //

Вагонний парк. – 2017. – № 3/4. – С. 28–30.

Марченко, А. В. Знакомьтесь:

электровоз 2ЭС5 / А. В. Марченко, К. П.

Солтус // Локомотив. – 2013. – № 1. – С.

38–42.

Механическая часть тягового

подвижного состава :

учебник для вузов ж.-д. трансп. / под

ред. И. В. Бирюкова. – Москва : Транспорт,

1992. – 440 с.

Мямлин,

С. В. Параметрична екологія на

залізничному транспорті. Принципи,

оцінка, контроль, безпека :

монографія / С. В. Мямлін,

Ю. В. Зеленько, Л. О. Недужа. – Дніпропетровськ

: Літограф, 2014. – 203 с.

Мямлин,

С. В. Совершенствование конструкции

ходовых частей локомотивов / С.

В. Мямлин,

Л. А. Недужая // Наука

та прогрес транспорту.

– 2013. –

№ 5 (47). – С.

124–136.

doi:

10.15802/stp2013/17977.

Орлов, Ю. А. Грузовой электровоз

переменного тока с асинхронными

тяговыми двигателями /

Ю. А. Орлов,

В. П. Янов // Вісн. Східноукр.

нац. ун–ту ім. В. Даля. – 2010. –

№ 5 (147), ч.

1. – С. 241–245.

Основные параметры и характеристики

электровоза 2ЭС10 / А.

П. Фалендыш, Д. А. Шелест,

А. Г. Мастепан

// Локомотив-информ. – 2012. – № 5. –

С. 16–19.

Подопросветов, А. В. Особенности

электрических схем электровоза ЭП2К

/ А. В. Подопросветов,

Б.

Н. Морошкин

// Локомотив. – 2013. – № 3. – С. 22–26.

Повышение надежности

экипажной части тепловозов / под

ред. Л. К. Добрынина. – Москва : Транспорт,

1984. – 248 с.

Раков, В. А. Локомотивы отечественных

железных дорог (1956–1975) / В. А. Раков. –

Москва : Транспорт, 1999. – 443 с.

Соколов, Ю. Н. Конспект

для

локомотивных бригад. Электровоз ДС3.

Устройство, Управление, Обслуживание

/ Ю. Н. Соколов. – Киев : Изд-во

Юго-Запад. ж.-д., 2011. – 299 с.

Солтус, К. П. Грузовой электровоз

переменного тока 2ЭС5 / К. П. Солтус //

Ж.-д. мира.

– 2013. – № 7. – С. 49–55.

Тепловозы: Основы теории и

конструкция / под ред. В. Д. Кузьмича. –

Москва : Транспорт, 1991. – 352 с.

Трофимович, В. В. Механическая

часть электроподвижного состава : курс

лекций / В. В. Трофимович.

– Хабаровск : Изд-во ДВГУПС, 2006. – Ч. 2.

– 100 с.

Тушканов, Б. А. Электровоз ВЛ85.

Рук. по эксплуатации / Б. А. Тушканов,

Н. Г. Пушкарев, Л. А. Позднякова. –

Москва : Транспорт, 1992.

– 480 с.

Application of flywheel energy

storage for heavy haul locomotives / M. Spiryagin, P. Wolfs,

F. Szanto [et al.] // Applied Energy. – 2015. – Vol.

157. – P. 607–618. doi:

10.1016/j.apenergy.2015.02.082.

Gubacheva, L. Alternative fuels for

transport / L. Gubacheva, A. Andreev, D. Shevchenko // TEKA

Commission of Motorization and Power Industry in Agriculture. –

2011. – No. 11 A. – Р. 99–106.

Improvement of working conditions

of the freight locomotive running gear / G. Tumanishvili,

T. Natriashvili,

G. Goletiani [et al.] // Transport Problems. – 2016. – Vol. 11.

– Iss. 3. – P. 103–109.

doi:

10.20858/tp.2016.11.3.10.

Myamlin, S. Construction

Analysis of Mechanical Parts of Locomotives / S. Myamlin, M.

Luchanin, L. Neduzha //

TEKA Commission of Motorization

and Power Industry in Agriculture. – 2013. – Vol. 13, No. 3. –

P. 162–169.

Myamlin, S. Mathematical

Modeling of a Cargo Locomotive / S.

Myamlin, S. Dailidka,

L. Neduzha // Proc.

of 16th Intern.

Conf. Transport Means. – Kaunas,

2012. – Р. 310–312.

Myamlin, S. Research

of Innovations of Diesel Locomotives and Bogies / S. Myamlin, L.

Neduzha, Ž. Urbutis // Procedia

Engineering. – 2016. –

Vol. 134. – Р. 469–474. doi:

10.1016/j.proeng.2016.01.069.

Tyagi, R. K. Survey on Water

Cooling System’s Failure Analysis for Diesel Electric Locomotives

/

R. K. Tyagi, Sukanya Borah // Intern. J. of Advance Research

and Innovation. – 2013. – Vol. 1. – Iss. 2. –

P.

12–24.

С. В. МЯМЛІН1, О. ЛУНІС2,

Л. О. НЕДУЖА3*

1Каф. «Вагони

та вагонне господарство», Дніпропетровський

національний

університет залізничного

транспорту імені академіка В. Лазаряна,

вул. Лазаряна, 2, Дніпро, Україна, 49010,

тел./факс +38 (056) 776 85 65,

ел. пошта

sergeymyamlin@gmail.com,

ORCID 0000-0002-7383-9304

2Каф.

«Залізничний транспорт», Вільнюський

технічний університет

ім. Гедімінаса,

вул. Й. Басанавічуса, 28,

Вільнюс, Литва, LT-03224,

ел.

пошта o.lunys2010@gmail.com.lt,

ORCID 0000-0002-9395-9178

3*Каф.

«Теоретична та будівельна механіка»,

Дніпропетровський національний

університет залізничного транспорту

імені академіка В. Лазаряна,

вул.

Лазаряна, 2, Дніпро, Україна, 49010, тел./факс.

+38 (056) 373 15

11,

ел. пошта nlorhen@i.ua,

ORCID 0000-0002-7038-3006

Особливості конструкції ХОДОВИХ

ЧАСТИН тягового рухомого складу

Мета.

Для визначення динамічних якостей

магістральних локомотивів, які

характеризують безпечний рух по

прямолінійним та криволінійним ділянках

колії у всьому діапазоні експлуатаційних

швидкостей, необхідно проведення цілого

комплексу досліджень. Однією з необхідних

умов якісного покращення тягового

рухомого складу залізниць є визначення

параметрів його ходових частин. Серед

питань, пов’язаних із цією проблемою,

важливе місце займає задача визначення

динамічних якостей локомотивів на

стадії проектування з урахуванням

обраних технічних рішень у конструкції

ходових частин. При цьому особлива

увага приділяється зв'язкам кузова з

візком, зокрема, через похилі тяги.

Методика.

Математичне моделювання проводиться

методом чисельного інтегрування

динамічної завантаженості магістрального

локомотива з використанням програмного

комплексу «Dynamics of Rail Vіhicles» («DYNRAIL»).

Результати.

З результатів досліджень видно, що для

створення простої та надійної конструкції

ходових частин, що дозволяє знизити

витрати на обслуговування та ремонт,

мати низьку початкову вартість та

експлуатаційні витрати в розрахунку

на весь життєвий цикл, високу силу тяги

при рушанні, максимально наближену до

граничної по зчепленню, можливість

роботи в режимі кратної тяги, від

конструкторів та вчених вимагається

реалізація наукових і технічних рішень.

Наукова новизна. За

підсумками дослідження авторами

сформовані загальна класифікація

зв'язків кузова з візком та загальна

класифікації конструкцій похилої тяги

локомотивів.

Практична

значимість. При

удосконаленні конструкцій рухомого

складу актуальним є узагальнення

результатів теоретичних, науково-методичних,

експериментальних досліджень, спрямованих

на подальше покращення ходових частин

магістральних локомотивів перспективних

конструкцій. Проведені авторами

дослідження щодо удосконалення

конструктивних особливостей елементів

ходових частин деяких типів сучасних

магістральних локомотивів мають

практичну цінність та можуть бути

використані у розробках тягового

рухомого складу.

Ключові слова: магістральний

локомотив; конструкція ходових частин;

візок; похила тяга

S. V. Myamlin1, O.

Lunys2, L. O. Neduzha3*

1Dep.

«Cars and Car

Facilities», Dnipropetrovsk National

University of Railway

Transport named after Academician

V. Lazaryan,

Lazaryan St., 2, Dnipro, Ukraine,

49010,

tel./fax +38 (056) 776 85 65, e-mail sergeymyamlin@gmail.com,

ORCID 0000-0002-7383-9304

2Dep.

«Railway Transport», Vіlnius

Gediminas Technical University,

J. Basanavіchyus

St., 28, Vіlnius, Lithuania, LT-03224,

e-mail o.lunys2010@gmail.com.lt,

ORCID 0000-0002-9395-9178

3*Dep.

«Theoretical and Structural

Mechnics», Dnipropetrovsk National University

of Railway Transport

named after Academician V. Lazaryan, Lazaryan St. 2, Dnipro,

Ukraine, 49010, tel./fax +38 (056) 373 15

11, e-mail nlorhen@i.ua,

ORCID 0000-0002-7038-3006

PECULIARITIES OF running gear

CONSTRUCTION OF rolling stock

Purpose. To determine the dynamic qualities of

the main locomotives that characterize safety traffic along straight

and curved track sections in the entire range of operational speeds,

it is necessary to perform a whole range of studies. One of the

necessary conditions for a qualitative improvement of the traction

rolling stock of railways is the determination of the parameters of

its running gears. Among the issues related to this problem, the

important task is to determine the dynamic qualities of locomotives

at the design stage, taking into account the selected technical

solutions in the design of running gears. At the same time, special

attention is paid to the connections of the body with bogie, in

particular, using the inclined rods. Methodology.

Mathematical modeling is carried out by the method of numerical

integration of the equations of the mathematical model of locomotive

spatial oscillations to determine the dynamic loading of the

mainline locomotive using the software package "Dynamics of

Rail Vihicles" ("DYNRAIL"). Findings. The

research results show that in order to create a simple and reliable

design of running gears, which will reduce maintenance and repair

costs, will have low initial cost and operating costs for the whole

life cycle, high traction force as close as possible to the ultimate

force in traction, will make it possible to operate in the multiple

traction mode, the designers and scientists should implement

scientific and technical solutions. Originality.

In accordance with researches authors formed

general classification formation of body/bogie connections and the

general classification of structures of inclined rod of locomotives.

Practical value. Generalization of the results of

theoretical, scientific-methodical, experimental studies aimed at

further improving the running gears of long-distance locomotives of

perspective structures is urgent in improving the rolling stock

constructions. The research carried out by the authors concerning

improvement of the structural features of the running gear elements

of some types for modern mainline locomotives are of practical value

and can be used in the development of traction rolling stock.

Key words: mainline locomotive; running gear

construction; bogie; inclined rod

REFERENCES

Danovich, V. D. (1981). Prostranstvennyye

kolebaniya vagonov na inertsionnom puti (Doctoral

dissertation). Dnipropetrovsk National University of Railway

Transport named after Academician V. Lazaryan,

Dnipropetrovsk.

Yevstratov, A. S. (1987). Ekipazhnyye

chasti teplovozov. Moscow:

Mashinostroeniye.

Soltus, K.P. (2013). Znakomtes: Elektrovoz EP20.

Locomotive, 4, 34-37.

Kalivoda, J., & Neduzha L.

(2017). Experimental research experience with rolling stock stand

equipment. Car Fleet,

3-4,

28-30.

Marchenko, A. V., & Soltus, K.

P. (2013). Znakomtes: elektrovoz 2ES5. Locomotive, 1,

38-42.

Biryukov, I. V. (Ed.). (1992).

Mekhanicheskaya chast tyagovogo

podvizhnogo sostava. Moscow:

Transport.

Miamlin, S. V., Zelenko, Y. V., &

Neduzha, L. O. (2014). Parametrychna ekolohiia na

zaliznychnomu transporti. Pryntsypy, otsinka, kontrol, bezpeka

[Monograph]. Dnipropetrovsk: Litohraf.

Myamlin, S. V., & Neduzha, L.

O. (2013). Design improvement of the

locomotive running gears. Science and

Transport Progress, 5

(47), 124-136. doi: 10.15802/stp2013/17977

Orlov, Y. A., & Yanov V. P.

(2010). Gruzovoy elektrovoz peremennogo toka s asinkhronnymi

tyagovymi dvigatelyami. Visnik of the

Volodymyr Dahl East Ukrainian National University,

5 (147),

241-245.

Falendysh,

A. P., Shelest, D. A., &

Mastepan, A. G.

(2012). Osnovnyye parametry i

kharakteristiki elektrovoza 2ES10. Lokomotyv-inform,

5,

16-19.

Podoprosvetov, A.V., &

Moroshkin, B. N. (2013). Osobennosti elektricheskikh skhem

elektrovoza EP2K. Locomotive,

3,

22-26.

Dobrynin, L. K. (Ed.). (1984).

Povysheniye nadezhnosti ekipazhnoy

chasti teplovozov. Moscow: Transport.

Rakov, V. A. (1999). Lokomotivy

otechestvennykh zheleznykh dorog

(1956–1975).

Moscow: Transport.

Sokolov, Y. N. (2011). Konspekt

dlya lokomotivnykh brigad. Elektrovoz DS3. Ustroystvo, Upravlenie,

Obsluzhivanie. Kyiv: South-West

Railway.

Soltus, K. P. (2013).

Gruzovoy elektrovoz peremennogo toka 2ES5.

Zheleznyye dorogi mira,

7,

49-55.

Kuzmich V. D. (Ed.). (1991).

Teplovozy: Osnovy teorii i

konstruktsiya. Moscow: Transport.

Trofimovich, V. V. (2006).

Mekhanicheskaya chast

elektropodvizhnogo sostava: Kurs lektsiy.

Khabarovsk: Far Eastern State Transport University.

Tushkanov, B. A., Pushkarev, N. G.,

& Pozdnyakova, L. A. (1992). Elektrovoz

VL85. Rukovodstvo po ekspluatatsii.

Moscow: Transport.

Spiryagin, M., Wolfs, P., Szanto,

F., Sun, Y. Q., Cole, C., & Nielsen, D. (2015). Application of

flywheel energy storage for heavy haul locomotives. Applied

Energy, 157,

607-618. doi:

10.1016/j.apenergy.2015.02.082

Gubacheva, L., Andreev, A., &

Shevchenko, D. (2011). Alternative fuels for transport. TEKA

Commission of Motorization and Power Industry in Agriculture, XIA,

99-106.

Tumanishvili, G., Natriashvili, T.,

Goletiani, G., Zviadauri, V., & Nadiradze T. (2016).

Improvement of working conditions of the freight locomotive running

gear. Transport Problems,

11 (3),

103-109.

doi:

10.20858/tp.2016.11.3.10

Myamlin, S., Luchanin, M., &

Neduzha, L. (2013). Construction Analysis of Mechanical Parts of

Locomotives. TEKA Commission of

Motorization and Power Industry in Agriculture,

13 (3),

162-169.

Myamlin, S., Dailidka, S., &

Neduzha, L. (2012). Mathematical Modeling of a Cargo Locomotive.

Proceedings of 16th international

conference Transport Means, October 25-26, 2012, Kaunas.

310-312. Kaunas: Kaunas University of Technology.

Myamlin, S., Neduzha, L., &

Urbutis, Ž. (2016). Research of Innovations of Diesel Locomotives

and Bogies. Procedia Engineering,

134,

469-474. doi: 10.1016/j.proeng.2016.01.069

Tyagi, R. K., & Borah, S.

(2013). Survey on Water Cooling System’s Failure Analysis for

Diesel Electric Locomotives. International

Journal of Advance Research and Innovation,

1 (2),

12-24.

Статья

рекомендована д.т.н.,

проф. В. Л.

Горобцом (Украина)

Поступила

в редколлегию:

15.02.2017

Принята

к печати:

08.05.2017

.

При жесткой связи неподрессоренных в

поперечном направлении частей (колесной

пары, рамы тележки) с основной массой

экипажа – кузовом – эта навязанная

траектория задается и кузову

(продольная) показана как жесткий

стержень, в этой координате передающий

силы тяги и торможения от тележки к

кузову (силы вдоль пути). Связи в

координатах

(боковая) и

(вертикальная) показаны в виде упругих

элементов. Координаты, характеризующие

углы поворота кузова относительно

соответствующих осей обозначены как

,

и

[17].