Введение

Экспериментальные

исследования механических колебаний

центробежной литейной машины дают

наиболее обширную и достоверную

информацию о колебательных процессах

в критических и установившихся режимах

ее работы. Вибрации машин на практике

представляют собой сложные механические

колебания с множеством составляющих

на различных частотах. Поэтому для

новых машин частотный анализ является

основным методом оценки динамических

характеристик и вибродиагностики

принятых технических решений и методики

расчетов. Частотный анализ колебаний

машин позволяет обнаружить ряд выраженных

частотных составляющих периодического

характера, непосредственно связанных

с вращением формы и движением ее

роликовых опор машины [12, 17, 18]. Основные

понятия по измерению физических величин,

различные методики и средства измерений

вибрации представлены в работах

В. С. Голубева,

М. Д. Генкина, М. И. Субботина, Е. С.

Левшиной, П. В. Новицкого, А. В. Баркова

[416]. Для получения

первичных значений параметров вибрации

чаще всего используются пьезодатчики

или аксельрометры. Акселерометры

предназначены для преобразовывания

ускорения вибраций физических тел в

электрические сигналы [13]. Дальнейшая

обработка сигналов выполняется с

помощью компьютеризированных

анализаторов. Используя быстрое

преобразование Фурье, анализаторы

определяют амплитуды ускорений и спектр

частот колебаний исследуемого тела.

Скорости и перемещения вычисляются

путем интегрирования ускорения тела.

Цель и постановка

задачи

Целью исследований

являлось получение

объективной информации о динамике

машины и сравнение фактических параметров

вибрации с результатами исследований

колебательных процессов [1–3], проведенных

на математических моделях. Для этого

выполнены измерения колебаний подвижных

частей роликовых опор и фундамента

машины на этапах подготовки формы к

заливке металлом. Выполнялись условия:

– опорный

стакан (ротор) без литейной формы

вращается с постоянной угловой скоростью;

– машина

с литейной формой, полностью подготовленной

к заливке металлом, останавливается

(выбег) без принудительного торможения

электродвигателем.

Методика

Современные методы

измерений вибрации [4, 14] предусматривают

преобразование механических колебаний

в электрические сигналы, запись их на

носители информации и последующую

обработку на частотных анализаторах.

В соответствии с

этими методами [4, 14] на Лутугинском

заводе прокатных валков были проведены

экспериментальные исследования

колебаний машины для производства

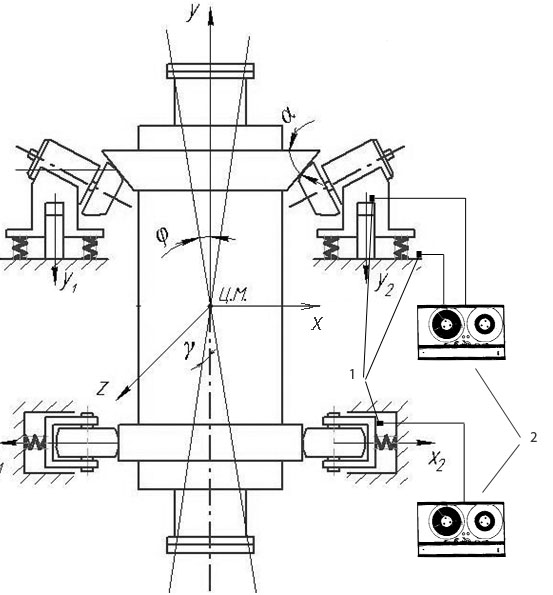

двухслойных прокатных валков. Схемы

размещения датчиков и измерительного

тракта (рис. 1)

предназначены для измерения вибрации

подвижных частей роликовых опор и

фундамента в трех направлениях. В

качестве вибродатчиков перемещения

использовались пьезоэлектрические

акселерометры типа 4321 фирмы «Brüel &

Kjær». Этот тип датчиков отличается

широким частотным и динамическим

диапазоном, линейной характеристикой,

прочной конструкцией, надежностью и

стабильностью параметров. Акселерометры

чувствительны к ускорениям, что дает

возможность измерения и анализа не

только ускорений, а также скорости и

перемещения. При выборе типа акселерометров

учитывались условия проведения

исследований: высокая температура и

акустический шум. Используемые датчики

типа 4321 фирмы «Brüel & Kjær» допускают

нагрев до температуры 250 С

и малочувствительны к шуму; их частотный

диапазон до 12 кГц [15]. Температура в

местах размещения датчиков не превышала

30–35 С.

Крепились

акселерометры на подвижных частях

роликовых опор с помощью встроенных

постоянных магнитов. Этот метод крепления

используется при измерении и анализе

в области низких частот – до 2 кГц.

Сила постоянных магнитов обеспечивает

надежную работу датчика при ускорениях

1 000…2 000 м/с2. Для регистрации

электрических сигналов акселерометров

был применен измерительный магнитофон

типа 7006 фирмы «Brüel & Kjær» со скоростью

протяжки магнитной ленты 48,1 мм/с.

Это наиболее эффективный способ

регистрации, т.к. воспроизведение при

повышенной скорости движения ленты

дает возможность частотного преобразования

низкочастотных процессов в рабочий

диапазон нормальных частотных

анализаторов [11].

Рис. 1.

Схема размещения датчиков

и

измерительного тракта:

1

– пьезоакселерометр; 2

– измерительный магнитофон

Fig. 1. Arrangement of sensors and measuring path:

1

–

piezoelectric accelerometer; 2

–

instrumental magnetic recorder

Магнитная запись

обрабатывалась с помощью двухканального

частотного анализатора 2034 фирмы «Brüel

& Kjær».

Динамика нижних

опор машины при работе без литейной

формы

Исследовался

резонансный режим работы машины при

отсутствии литейной формы; это достаточно

безопасные исследования, т.к. масса

ротора примерно вдвое меньше и отсутствует

формовочная смесь. Датчик, размещенный

на нижней подвижной части роликовой

опоры, позволил зафиксировать, а

программное обеспечение анализатора

позволило выполнить частотный анализ

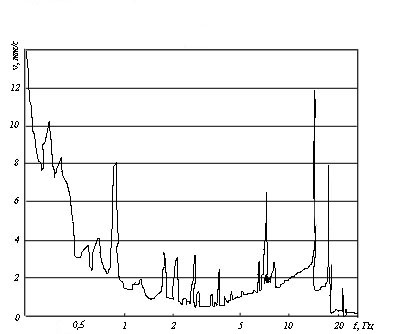

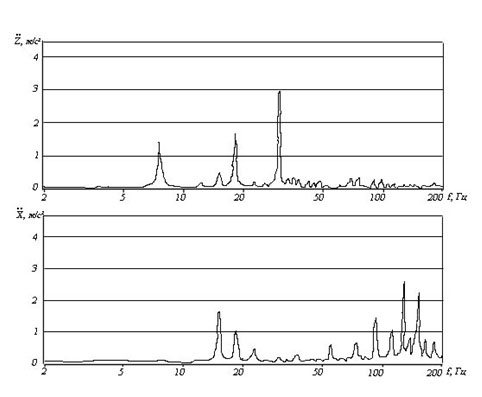

вибрации машины (рис. 2).

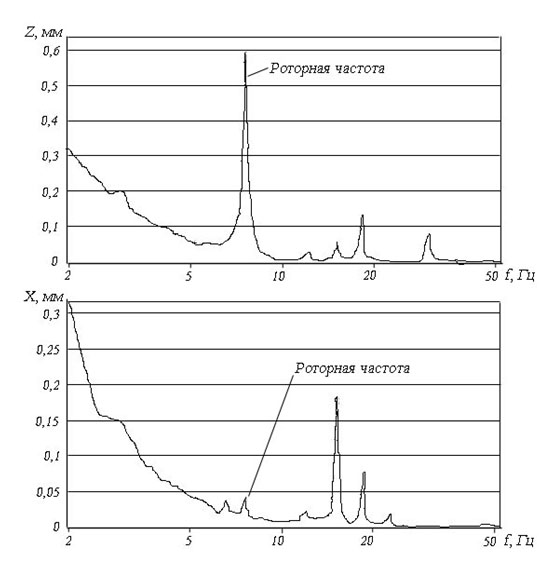

Наибольшие виброскорости в области

низких частот наблюдаются в пределах

8, 16 и 18 Гц; 8 Гц – соответствует частоте

вращения ротора, 16 Гц – 2-я гармоника

роторной частоты и 18 Гц соответствует

передаточному отношению от ролика к

ротору.

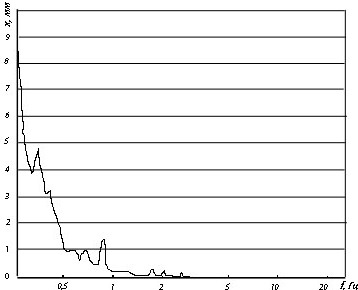

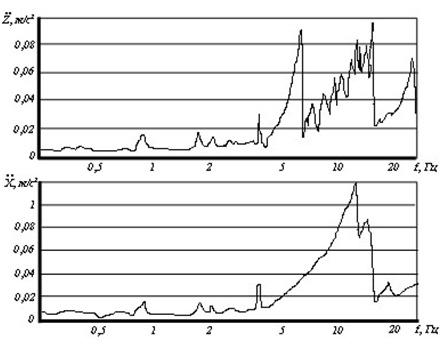

Интегрирование

спектрограммы скоростей (рис. 3)

позволило установить значения амплитуд

колебаний нижних опор в областях рабочих

частот машины. Амплитуды перемещений

находятся в диапазоне 0,2…0,3 мм и безопасны

для конструкции машины. Амплитуды

колебаний на частотах менее 1,5 Гц

малодостоверны из-за двойного

интегрирования исходного сигнала

датчика.

Рис. 2.

Виброскорости нижней роликовой опоры

Fig. 2. Vibration speeds of the lower roller support

Рис. 3.

Виброперемещения нижней

роликовой

опоры

Fig. 3. Vibration displacements of the lower

roller

support

Вибрационные

процессы

в

установившемся режиме работы

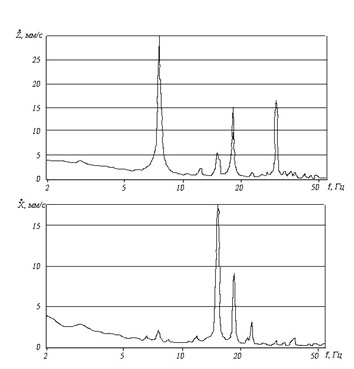

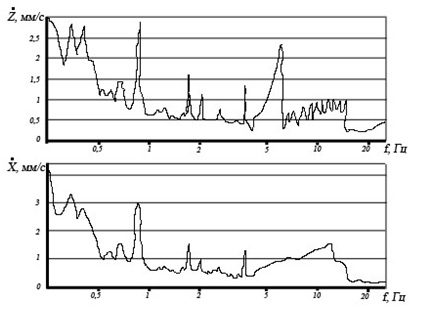

Для

установившихся режимов работы машины

на спектрограмме (рис.

4) хорошо видны значения

амплитуд виброускорений опор на рабочей

(роторной) частоте машины (f=7,5

Гц) и на двух

ее гармониках. Наличие

в спектрах роторных гармоник указывает

на нелинейные преобразования в системе

«ротор роликовые

опоры». Нелинейные искажения роторной

гармоники оцениваются методом одного

тона по коэффициенту искажения

виброскорости или виброускорения [12]:

где

X1 – амплитуда

первой роторной гармоники; Xi

– амплитуда i-й

роторной гармоники.

Данные для расчета

коэффициента искажения получены для

установившегося режима движения (рис.

5). У верхних опорных

роликов Ka,V≈0,57;

для нижних центрирующих опор искажение

существенно выше – Ka,V≈7,65.

Значительное отличие значений

коэффициентов искажения объясняется

отклонениями размеров и формы при

изготовлении и монтаже роликовых опор.

Кроме гармоник

роторной частоты, на спектрограммах

наблюдаются и другие составляющие

вибрации, обусловленные наличием в

конструкции машины вращающихся роликов,

подшипников, карданного вала

электропривода. Математическая модель

таких вибраций имеет вид [12]:

,

,

где

xi

— амплитуда i-й

частоты; ωр — частота вращения

ротора машины; φi

— начальная фаза i-й

частоты; n — число

независимых частот вибрации.

Среднее квадратическое

значение виброскоростей, описанных

выражением (2), определяется как

Фактическое

среднеквадратическое значение

виброскорости верхних опор составляет

37 мм/с, а для центрирующих опор

21 мм/с.

Согласно [6]

максимально допустимые значения

амплитуд виброскоростей роторных

вибраций на установившихся режимах

работы для исследуемого частотного

диапазона составляют: для стационарных

машин и установок – 6…25 мм/с; для

транспортных двигателей – 20…60 мм/с.

Рис. 4. Спектрограммы ускорений

низкочастотных вибраций верхней и

нижней роликовых опор

машины

Fig. 4. Spectrograms of acceleration

of

low-frequency vibrations of upper and lower roller supports of the

machine

Рис. 5.

Спектрограммы скоростей низкочастотных

вибраций верхней и нижней роликовых

опор

машины

Fig. 5. Spectrograms of speeds of low-frequency

vibrations of upper and lower roller supports

of the machine

На переходных

режимах допускаются значительно большие

виброскорости. Спектрограммы перемещений

опор (рис. 6) получены

двойным интегрированием сигнала

виброускорений, поэтому на частотах

менее 5 Гц малодостоверны.

Среднеквадратичное

значение линейных виброперемещений

верхних роликовых опор, подсчитанное

по формуле

составляет

0,7…0,8 мм, виброперемещение центрирующих

роликовых опор

0,2…0,3 мм.

Рис. 6. Спектрограммы перемещений

низкочастотных вибраций верхней и

нижней

роликовых опор машины

Fig. 6. Spectrograms of displacements

of

low-frequency vibrations of upper and lower roller supports of the

machine

Рис. 7. Спектрограмма ускорений

верхних и нижних опор машины при

прохождении в режиме разгона второй

критической частоты

Fig. 7. Spectrogram of accelerations of the upper and

lower supports of the machine in the mode

of acceleration of the

second critical frequency

Рис. 8. Спектрограмма скоростей

верхних и нижних опор машины при

прохождении в режиме разгона второй

критической частоты

Fig. 8. Spectrogram of speeds of the upper and lower

supports of the machine in the mode of acceleration of the second

critical frequency

Результаты

исследований

В процессе выполнения

работы получены спектрограммы колебаний

подвижных частей роликовых опор и

фундамента машины на этапах подготовки

формы к заливке металлом.

Установлена

адекватность математической модели

колебаний машины полученным спектрограммам

разгона машины. Этот кратковременный

режим прохождения критических частот

сопровождается развитием резонансных

колебаний ротора и роликовых опор (рис.

7, 8). Хорошо

просматривается резонансный рост

амплитуды виброскорости на второй

резонансной частоте 5,9 Гц (354 об/мин) и

на ее нескольких гармониках.

Научная новизна

и практическая значимость

Расчетное значение

второй резонансной частоты, полученное

в [2, 3], равно 35,9 рад/с (343 об/мин).

Отклонение действительного значения

фактической резонансной частоты от ее

расчетного значения составляет 3,1 %.

Это отклонение следует отнести на

допустимый разбег упруго-массовых

параметров, имеющий место при изготовлении

машины.

Выводы

1. Впервые получены

и исследованы спектры вибрации в рабочем

диапазоне скоростей вращения формы

вертикальной центробежной машины с

индивидуальной упругой установкой

роликовых опор, предназначенной для

производства прокатных валков.

2. Наличие в спектрах

роторных гармоник указывает на нелинейные

преобразования в системе «ротор

роликовые опоры».

3. Среднеквадратичное

значение линейных виброперемещений

верхних роликовых опор составляет

0,7…0,8 мм, виброперемещение центрирующих

роликовых опор

0,2…0,3 мм.

4. Фактическое

среднеквадратичное значение виброскорости

верхних опор составляет 37 мм/с,

а для центрирующих опор

21 мм/с. Полученные значения виброскоростей

опор не превышают рекомендуемых значений

скоростей для исследуемого типа

металлургических машин.

5. Установлена

адекватность математической модели

колебаний машины фактических колебаний

промышленного образца машины. Расхождение

расчетного и фактического значений

высшей (второй) критической частоты

составляет 3,1 %.

СПИСОК ИСПОЛЬЗОВАННЫХ

ИСТОЧНИКОВ

Анофриев,

П. Г. Исследование переходных режимов

движения центробежной машины для литья

валков / П. Г. Анофриев, Г. Ф. Смирнов

// Подъёмно-транспортная техника.

2008. №

1. С. 2231.

Анофриев,

П. Г. Разработка и исследование

математической модели динамики

вертикальной литейной машины с

индивидуальной упругой подвеской

роликоопор / П. Г. Анофриев,

Г. Ф. Смирнов // Подъёмно-транспортная

техника. 2006.

№ 3.

С. 54–64.

Анофриев,

П. Г. Разработка и исследование

математической модели динамики

вынужденных колебаний вертикальной

литейной машины с индивидуальной

подвеской роликоопор / П. Г. Анофриев,

Г. Ф. Смирнов // Подъёмно-транспортная

техника. 2006.

№ 4.

С. 34–44.

Барков,

А. В. Вибрационная

диагностика машин и оборудования.

Анализ вибрации : учеб.

пособие / А. В.

Барков, Н. А. Баркова.

Санкт-Петербу́рг

: ГМТУ, 2004. 156

с.

Вибрации

в технике : справочник

: в 6 т. / под. ред. В.

Н. Челомей [и др.]. –

Москва : Машиностроение,

1981. – Т. 5 :

Измерения и испытания. –

496 с.

Вибрация.

Контроль состояния машин по результатам

измерений вибрации на невращающихся

частях : ГОСТ ИСО

10816-3-2002. – Введ. 2007–11–01.

– Москва : Стандартинформ.

2007. – Ч. 3 : Промышленные

машины номинальной мощностью более

15 кВт и номинальной скоростью от 120 до

15000 мин-1. – 16 с.

Зрюмов,

П. А. Аналитический обзор методов

измерения вибрации / П. А. Зрюмов, Ю. В.

Селезнёва // Ползуновский альманах.

2014.

№ 1. – С. 185187.

Измерения

в промышленности :

справочник :

в 3 т. : [пер.

с нем.] / под ред. П. Профоса.

– 2 изд., перераб. и доп. – Москва

: Металлургия, 1990. – Т.

2 : Способы измерения и

аппаратура. – 384 с.

Измерение

и анализ механических колебаний. –

Глоструп, Дания : Ларсен и сын, 1995. –

40 c.

Костромин,

М. А. Измерение скорости движения и

параметров вибрации объектов гетеродинным

методом [Электронный ресурс]

/ М. А. Костромин, А. А. Титов, В. К.

Гарипов // Наука и Образование,

МГТУ им. Н. Э. Баумана :

электрон. журн.

2015.

№ 12. – С. 110118.

– Режим доступа:

http://technomag.edu.ru/jour/article/view/87. –

Загл. с экрана. – Проверено : 31.05.2017.

Левшина,

Е. С. Электрические измерения физических

величин (Измерительные преобразователи)

: учеб. пособие

для вузов / Е. С. Левшина,

П. В. Новицкий. – Ленинград

: Энергоатомиздат,

Ленингр. отд., 1983. – 320 с.

Максимов,

В. П. Измерение, обработка и анализ

быстропеременных процессов в машинах

/ В. П. Максимов, И. В. Егоров, В. А.

Карасев. – Москва : Машиностроение.

1987. – 208 с.

Малов,

В. В. Пьезорезонансные датчики / В.

В. Малов. – 2-е изд., перераб. и доп. –

Москва : Энергоатомиздат, 1989. – 272 с.

Сафарбаков,

А. М. Основы технической диагностики

. учеб. пособие / А. М. Сафарбаков, А. В.

Лукьянов, С. В. Пахомов. – Иркутск :

ИрГУПС, 2006. 216 с.

Серридж,

М. Справочник по пьезоэлектрическим

акселерометрам и предусилителям / М.

Серридж, Р. Лихт.

Глоструп, Дания : Ларсен и сын,

1987. – 187 с.

Юрин,

А. И. Измерительная

система для контроля параметров

вибрации / А. И. Юрин, Г.

Ю. Злодеев

// Инновационные, информационные

и коммуникационные технологии.

2016.

№ 1. – С. 245247.

Jayaswal,

P.

Machine Fault Signature Analysis / P.

Jayaswal, A. K. Wadhwani, K. B. Mulchandani // Intern. J. of

Rotating Machinery.

2008. – Vol.

2008. – Р. 1–10. doi:

10.1155/2008/583982.

Suteu,

M. Systems

proposed for measuring, monitoring and analysis vibration of

machines from textile industry / M. Suteu, L. Indrie, M. A.

Prichici // Economics Management Information Technology.

2015. – Vol.

4, No. 2.

P. 3441.

П. Г.

АНОФРІЄВ1*

1*Каф.

«Прикладна механіка та матеріалознавство»,

Дніпропетровський

національний

університет залізничного транспорту

імені академіка В. Лазаряна,

вул.

Лазаряна, 2, Дніпро, Україна, 49010, тел.

+38 (056) 373 15 18,

ел. пошта anofriev@mail.ru, ORCID

0000-0001-7997-3523

ЕКСПЕРИМЕНТАЛЬНІ ДОСЛІДЖЕННЯ ДИНАМІКИ

ВІДЦЕНТРОВОЇ ЛИВАРНОЇ МАШИНИ

ДЛЯ

ВИРОБНИЦТВА ПРОКАТНИХ ВАЛКІВ

Мета.

Основною метою експериментальних

досліджень є встановлення адекватності

розроблених математичних моделей

коливань машини та фактичних параметрів

вібрації машини. Практично всі ливарні

машини для виробництва прокатних валків

мають унікальні конструкції та робочі

характеристики, тому додаткова мета

цієї роботи передбачає порівняння

рівня вібрації ливарної машини з

вимогами діючих стандартів вібраційної

активності нових технологічних машин.

З метою встановлення дефектів

виготовлення, помилок монтажу обертових

деталей машини та їх вплив на динаміку

машини передбачається виконання

частотного аналізу коливань машини.

Методика.

Вимірювання параметрів вібрації було

виконано на рухомих частинах роликових

опор машини. Для вимірювань амплітуд

прискорень у трьох взаємно перпендикулярних

напрямках були використані п'єзоелектричні

датчики з магнітним кріпленням.

Електричні сигнали від датчиків були

записані на магнітну стрічку. Подальший

аналіз коливань виконувався й був

візуалізований за допомогою

спеціалізованого частотного аналізатора.

Частотний аналізатор реалізує алгоритм

швидкого перетворення Фур'є, а також

інтегрування вхідного сигналу датчика.

Після першого інтегрування отримуємо

дані для побудови спектрограми

віброшвидкостей, а результатом другого

інтегрування є дані для спектрограми

вібропереміщень опор машини. Результати.

Представлені результати експериментальних

досліджень коливань відцентрової

ливарної машини для виробництва

двошарових прокатних валків. Отримані

та проаналізовані спектрограми

прискорень, швидкостей і переміщень

рухомих частин верхніх та нижніх

роликових опор. Робота машини пов'язана

з проходженням розрахункових значень

критичних частот і короткочасним

розвитком резонансних коливань ротора

та роликових опор. Наукова

новизна. Автором вперше

отримані частотні спектри вібрації

промислового зразка ливарної машини.

Виявлені коливання з частотами, які

відрізняються від основної роторної

частоти. Практична

значимість. За висновками

експерименту визначені фактичні

параметри вібрації машини в сталому

режимі при дослідженнях без заливання

форми металом. Встановлена адекватність

математичних моделей динаміки машини

та її промислового зразка. Методом

одного тону отримані коефіцієнти

спотворення віброшвидкості роторної

гармоніки, що вказують на нелінійні

перетворення в системі «ротор-опори».

Експериментально встановлено, що

параметри вібрації машини знаходяться

в припустимих діапазонах значень,

регламентованих стандартами для

віброактивних машин.

Ключові слова: відцентрова

ливарна машина; виробництво двошарових

прокатних валків; експериментальні

дослідження коливань; параметри вібрації

P. G. Anofriev1*

1*Dep.

«Applied Mechanics and Materials Science», Dnipropetrovsk

National

University of Railway Transport named

after Academician V. Lazaryan,

Dnipro, Lazaryan St., 2, Ukraine,

49010, tel. +38 (056) 373 15 18,

e-mail anofriev@mail.ru, ORCID 0000-0001-7997-3523

EXPERIMENTAL STUDY OF THE DYNAMICS

OF

CENTRIFUGAL CASTING MACHINES

FOR PRODUCTION OF

MILL ROLLS

Purpose.

The main purpose of experimental studies is to establish the

adequacy of the developed mathematical models of machine

fluctuations and the actual parameters of machine vibration. Almost

all casting machines for the production of mill rolls have a unique

design and performances. The additional aim of this work is to

compare the vibration level of the casting machine with the

requirements of the current vibration standards for new

technological machines. Frequency analysis of the oscillations

allows establishing defects in workmanship, errors of rotating parts

installation and their influence on the dynamics of the machine.

Methodology.

Measurement of vibration parameters was performed on the

moving parts of roller bearings of the machine. To measure the

amplitudes of accelerations in three mutually perpendicular

directions piezoelectric sensors with magnetic mount were used.

Electrical signals from the sensors were recorded on magnetic tape.

Further analysis of the oscillations was carried out and visualized

using specialized frequency analyzer. The frequency analyzer

implements the algorithm of fast Fourier transformation and/or

integration of sensor input signal. After the first integration the

data for plotting the vibration velocity spectrogram were obtained

and as a result of the second integration there are the data of

vibration displacements spectrogram of the machine supports.

Findings.

The results of experimental studies of centrifugal casting machine

vibrations for the production of two-layer rolls were presented.

There were obtained and analyzed the spectrograms of accelerations,

velocities and displacements of moving parts of the upper and lower

roller supports. The work of the machine is associated with the

calculated values passing of critical frequencies and the short-term

development of resonance oscillations of the rotor and roller

bearings. Originality.

For the first time the author obtained the frequency spectra of

vibration of an industrial sample of a casting machine. The

oscillations with frequencies that differ from the basic rotor

frequency were detected. Practical value.

Based on the results of the experiment, the actual vibration

parameters of the machine in steady state when testing without

die-casting the metal were determined. The adequacy of mathematical

models of the dynamics of the machine and its industrial model was

established. Using the method of one tone the coefficients of

vibration velocity distortion of the rotor harmonic, indicating the

nonlinear transformations in the system "rotor - bearings"

were obtained. It was experimentally established that the vibration

parameters of the machine are within the acceptable ranges,

regulated by standards for vibroactive machines.

Keywords: centrifugal casting machine;

production of double-layer mill rolls; experimental studies of

fluctuations; vibration parameters

REFERENCES

Anofriev,

P. G., & Smirnov, G. F. (2008). Issledovaniye

perekhodnykh rezhimov dvizheniya tsentrobezhnoy mashiny dlya litya

valkov. Hebezeuge und Fördermittel, 1, 22-31.

Anofriev,

P. G., & Smirnov, G. F. (2006). Razrabotka i

issledovaniye matematicheskoy modeli dinamiki vertikalnoy liteynoy

mashiny s individualnoy uprugoy podveskoy rolikoopor. Hebezeuge

und Fördermittel, 3,

54-64.

Anofriev,

P. G., & Smirnov, G. F. (2006). Razrabotka i

issledovaniye matematicheskoy modeli dinamiki vynuzhdennykh

kolebaniy vertikalnoy liteynoy mashiny s individualnoy podveskoy

rolikoopor. Hebezeuge und

Fördermittel, 4,

34-44.

Barkov,

A. V., & Barkova, N. A. (2004). Vibratsionnaya diagnostika

mashin i oborudovaniya. Analiz vibratsii. St. Petersburg: GMTU.

Chelomey,

V. N. (Ed.). (1981). Izmereniya i ispytaniya (Vol. 5). In

Vibratsii v tekhnike: spravochnik

(Vol. 1-6). Moscow: Mashinostroenie.

Vibration.

Evaluation of machine vibration by measurements on non-rotating

parts. Part 3. Industrial machines with nominal power above

15 kW and nominal speeds between 120 r/min and 15000 r/min, ISO

10816-3:1998 (2007).

https://elibrary.ru/author_items.asp?authorid=796746 Zryumov,

P. A., & Seleznyova, Y. V. (2014). State-of-the-art review

of methods of vibration measurements. Polzunovsky vestnik,

1, 185-187.

Profos,

P. (Ed.). (1990). Sposoby izmereniya i apparatura (Vol. 2). In

Izmereniya v promyshlennosti:

spravochnik (Vol. 1-3). (2nd

ed.). Moscow: Metallurgiya.

Izmereniye

i analiz mekhanicheskikh kolebaniy.

(1995). Glostrup: Larsen and Son.

Kostromin,

M. A., Titov,

A. A., & Garipov,

V. K. (2015). A

Heterodyne-based Method for Measuring Object Movement Speed and

Vibration Parameters. Science and Education: Scientific

Publication of BMSTU, 12, 110-118. doi:

10.7463/1215.0828437

Levshina,

Y. S., & Novitskiy, P. V. (1983). Elektricheskiye

izmereniya fizicheskikh velichin (izmeritelnyye preobrazovateli).

Leningrad: Energoatomizdat.

Maksimov,

V. P., Yegorov, I. V., & Karasev, V. A. (1987). Izmereniye,

obrabotka i analiz bystroperemennykh protsessov v mashinakh.

Moscow: Mashinostroeniye.

Malov,

V. V. (1989). Pezorezonansnyye datchiki.

(2nd ed.). Moscow: Energoatomizdat.

Safarbakov,

A. M., Lukyanov, A. V., & Pakhomov, S. V. (2006). Osnovy

tekhnicheskoy diagnostiki. Irkutsk: IrGUPS.

Serridzh,

M., & Likht, T. R. (1987). Spravochnik po pezoelektricheskim

akselerometram i predusilitelyam. Glostrup: Larsen and Son.

Yurin A.

I., Zlodeev, G. Y. (2016). Izmeritelnaya sistema dlya kontrolya

parametrov vibratsii. In S. U. Uvaysov (Ed.), Proceedings of the

XIII International Conference on Innovatsionnye, informatsionnye i

kommunikatsionnye tekhnologii, October, 1-10, 2016, Sochi.

245-247. Moscow: Assotsiatsiya vypusknikov i sotrudnikov VVIA imeni

professora N. Ye. Zhukovskogo. Retrieved

from

https://www.hse.ru/mirror/pubs/lib/data/access/ram/ticket/29/1496311497de864d668186654dfb7120626feb2266/INFO2016_Yurin.pdf

Jayaswal,

P., Wadhwani, A. K., & Mulchandani, K. B. (2008). Machine Fault

Signature Analysis. International Journal of Rotating

Machinery, 2008, 1-10. doi: 10.1155/2008/583982

Suteu,

M., Indrie, L., & Prichici, M. A. (2015). Systems proposed for

measuring, monitoring and analysis vibration of machines from

textile industry. Economics Management

Information Technology,

4 (2), 34-41.

Статья рекомендована

к публикации д.т.н., проф. С. В. Ракшой

(Украина); д.т.н., проф.

С.

В. Белодеденко (Украина)

Поступила

в редколлегию: 10.02.2017

Принята

к печати: 17.05.2017

,