ISSN

2307–3489 (Print), ІSSN

2307–6666

(Online)

Наука

та прогрес транспорту. Вісник

Дніпропетровського

національного університету залізничного

транспорту, 2017, № 3 (69)

рухомий

склад залізниць і тяга поїздів

Рухомий

склад залізниць

і тяга поїздів

УДК 629.46.02

Ю. П. Бороненко1*,

И. О. Филиппова2*

1*Петербургский

государственный университет путей

сообщения

Императора Александра I,

Московский просп., 9, Санкт-Петербург,

Россия, 190031, тел. +7 (812) 310 92 10, эл. почта

boron49@yandex.ru,

ORCID

0000-0002-8560-1758

2*АО Научно-внедренческий

центр «Вагоны», Московский просп., 2,

Санкт-Петербург, Россия, 190031, тел. +7

(812) 310 95 00,

эл. почта filippova.io@yandex.ru,

ORCID 0000-0001-9584-4772

Выбор

конструктивных решений

элементов

вагонов с малой

массой тары

Цель.

В работе необходимо выявить причины

существенно большего коэффициента тары

вагонов колеи 1 520 мм в сравнении с

грузовыми вагонами Северной Америки и

дать рекомендации по снижению массы

тары грузовых вагонов. Методика.

В качестве методики применена сравнительная

оценка показателей прочности, выносливости

и устойчивости несущей конструкции

минимальной массы, изготовленной из

различных материалов по действующим

на «пространстве 1 520» нормативам.

Результаты.

Авторами установлено, что при использовании

высокопрочных сталей массу изделия

можно снизить в пять раз в сравнении с

балкой из стали 09Г2С. Если же в конструкции

имеется сварное соединение, то масса

конструкции увеличится примерно в 2

раза при расчете по «Нормам для расчета

и проектирования вагонов железных дорог

МПС России колеи 1 520 мм (несамоходных)».

А при расчетах по ГОСТ 33 211-2013 «Вагоны

грузовые. Требования к прочности и

динамическим качествам» масса

увеличивается почти в 5 раз и не зависит

от типа стали. Научная

новизна.

Выявлено, что основным критерием,

определяющим массу тары современных

вагонов, является усталостная прочность

сварного соединения. Показано, что ГОСТ

33 211-2013 и рекомендации Международного

института сварки назначают низкие

пределы выносливости высокопрочных

сталей, и при их соблюдении достичь

снижения тары невозможно. Практическая

значимость.

Разработано направление действий по

снижению тары вагонов: экспериментально

уточнены условия прочности сварных

соединений вагонов из высокопрочных

материалов; разработаны способы повышения

выносливости сварных соединений;

предполагаются другие виды соединений.

Ключевые

слова: тара вагона; высокопрочная

сталь; сварные конструкции; грузовой

вагон; прочность

Введение

Снижение тары вагона

является одной из приоритетных задач

вагоностроителей. Меньший вес тары

позволяет повысить грузоподъёмность,

сократить расходы на закупку материалов,

снизить стоимость вагона, сократить

расходы на тягу и увеличить погонную

нагрузку нетто. Однако успехи в этом

направлении минимальны. Тара новых

вагонов не уменьшается, а зачастую даже

растет.

На железных дорогах

Северной Америки и Австралии в

эксплуатации находятся десятки тысяч

грузовых вагонов, у которых осевая

нагрузка от оси на рельс 32–35 тс,

грузоподъемность до 116 т, масса тары

18,9–25 т, коэффициент тары составляет

0,17…0,24 [2, 7, 9]. Таким образом, особенность

вагоностроения Северной Америки состоит

в повышении грузоподъемности вагонов

за счет применения высоких нагрузок

от оси на рельсы, составляющих для

большинства вагонов 32–35 тс, что позволяет

строить четырехосные вагоны

грузоподъемностью до 116 т [15].

На пространстве

железных дорог 1 520 мм современное

вагоностроение ориентировано на

повышение пропускной и провозной

способности железных дорог за счет

увеличения нагрузок от колеса на рельс

до 27…30 тс, увеличения грузоподъемности

до 83 т [3, 7, 13]. Коэффициент тары российских

грузовых вагонов составляет 0,29…0,34,

поэтому при перевозке одной тонны груза

по железным дорогам России одновременно

перевозится практически вдвое больше

металла [3, 9].

По результатам

обзора были выбраны модели грузовых

вагонов с минимальными значениями

коэффициента тары (табл. 1).

Таблица 1

Характеристики

грузовых вагонов

Table 1

Characteristics

of freight cars

|

Модель

вагона, страна, производитель

|

Грузоподъ-

емность,

т

|

Масса

тары, т

|

Объем

кузова, м3

|

Осевая

нагрузка,

т/ось

|

Коэффи-циент

тары

|

|

12-9869,

Россия, ТВСЗ

|

77

|

23

|

92

|

25

|

0,29

|

|

12-9828,

Россия, РВЗ

|

83

|

24

|

98

|

27

|

0,33

|

|

12-197,

Россия, УВЗ

|

74,5

|

25,5

|

92

|

25,5

|

0,34

|

|

12-9548-01,

Россия, ТВСЗ

|

83

|

25

|

108

|

27

|

0,30

|

|

Greenbrier,

США

|

98,7

|

31,1

|

86,2

|

32,5

|

0,31

|

|

37`MILL

GONDOLA,США, American Railcar

Industries

|

105

|

24,7

|

70,8

|

32

|

0,24

|

|

GONDOLA-MILL,

Канада,

National

Steel Car

|

116

|

24,3

|

76

|

35

|

0,21

|

|

Hybrid

Gon, CША,

Freight

Car America

|

108,1

|

21,79

|

115

|

32,5

|

0,20

|

|

Beth

GonAeroflo,

Freight

Car America

|

110

|

18,9

|

110

|

32

|

0,17

|

Сравнительная

характеристика грузовых вагонов

показала, что вагоны Северной Америки

имеют в большинстве случаев коэффициент

тары ниже, чем вагоны, произведенные в

России.

Железнодорожный

транспорт относится к металлоемким

отраслям, это крупнейший потребитель

металлопродукции. Качество конструкционных

материалов существенно влияет на

надежность, долговечность, массу тары

и на другие технико-экономические

характеристики вагонов [9].

В работах [2, 11]

показана экономическая эффективность

от внедрения новых материалов:

высокопрочных сталей, коррозионностойких

сталей, алюминиевых сплавов, при

использовании которых снижается масса

тары грузовых вагонов. За рубежом

применение высокопрочных материалов

при производстве грузовых вагонов

произошло около 15 лет назад. В

вагоностроении стран СНГ стали с

повышенной прочностью (до 390 МПа) в

элементах грузовых вагонов начали

использовать при производстве вагонов

нового поколения. Основные усиленные

узлы [9] хребтовая

балка рамы вагона, листы шкворневых и

промежуточных балок рамы полувагонов,

вертикальные стойки кузова вагона,

листы обечайки и днища котлов

вагонов-цистерн, обшивка кузова вагона.

Такие решения хотя и позволяют уменьшить

массу тары, однако снижение коэффициента

тары и у новых вагонов незначительно.

Высокопрочными

(машиностроительными, конструкционными)

принято считать такие стали, у которых

предел прочности после термической

обработки выше 1 300 МПа. Основными

легирующими элементами в высокопрочных

сталях являются: хром, никель, молибден,

кремний. Как известно, с ростом процентного

содержания углерода и названных

элементов ухудшается свариваемость

стали. В работах [4, 911,

14] к недостаткам таких сталей относят

высокую хрупкость при низких температурах,

низкую пластичность, недостаточную

усталостную прочность.

На основании обзора

сталей, применяемых в машиностроении,

были выделены марки сталей (табл. 2),

удовлетворяющие требованиям [8].

Таблица 2

Марки

высокопрочных сталей, применяемые

в

машиностроении

Table 2

Grades

of high-strength steels used

in engineering

|

Марка

стали, страна-

производитель

|

Предел

текучести, МПа

|

Относительное

удлинение, %

|

Область

применения

|

|

09Г2С,

Россия

|

345

|

21

|

Сварные

конструкции

|

|

16Г2АФ,

Россия

|

440

|

19

|

Сварные

узлы вагонов

|

|

30ХГСА,

Россия

|

835

|

10

|

Ответственные

конструкции

|

|

Optim

960QC, Финляндия

|

960

|

7

|

Сварные

узлы машин

|

|

AR

400, Финляндия

|

1 000

|

10

|

«

|

|

AR

500, Финляндия

|

1 250

|

8

|

«

|

|

35ХГСА,

Россия

|

1 275

|

9

|

Ответственные

конструкции

|

|

35ХГСН2А,

Россия

|

1 375

|

9

|

«

|

|

30Х9Н8М4Г2С2,

Россия

|

1 400

|

50

|

Высоконагруженные

детали

|

Проанализировав

характеристики этих сталей и опыт их

использования в машиностроении

российскими и зарубежными производителями

[5], можно заключить следующее:

1) российские марки

стали не уступают, а порой и превосходят

зарубежные аналоги по механическим

характеристикам и вязкости разрушения

при минусовой температуре;

2) стали с высокой

прочностью, рекомендуемые для изготовления

деталей грузовых вагонов, имеют

пределы текучести 800…900 МПа, например

30ХГСА и Optim 960QC.

Сталь 30ХГСА изначально

предназначалась для авиастроения, но

благодаря своим отличным характеристикам

нашла более широкое применение. Закалка

этой стали проводится в температурном

диапазоне 550−650 ºC. Термообработка

позволяет повысить прочность материала

(до значения 2 800 МПа) и его пластичность.

Свариваемость хорошая, однако для

качественного шва нужно предварительно

подогреть металл и медленно охладить

его. Сталь отличается невысокой

стоимостью, так как легирующие компоненты

не дефицитны.

Сталь Optim 960 QC широко

используется в Финляндии. По описаниям

изготовителя сталь этой марки легко

сваривается всеми распространенными

способами, как правило, для тонких

листов подогрев не требуется. Свойства

стали приведены в [12].

Цены на эти стали

сравнимы с ценами на стали класса

прочности 300…400 МПа [2]. Почему же до сих

пор нет новых вагонов с малой тарой,

изготовленных из высокопрочных сталей?

Можно ли снизить тару вагона, используя

высокопрочные стали и проектируя новый

вагон согласно действующим нормам и

правилам? Попробуем ответить на эти

вопросы.

Методика исследования

снижения массы конструкций при

использовании сталей повышенной

прочности

Для оценки возможности

снижения металлоемкости изделий из

высокопрочных сталей были рассчитаны

показатели прочности, выносливости и

устойчивости двутавровой балки

минимальной массы (рис. 1), изготовленной

из трех марок сталей, две из них –

высокопрочные.

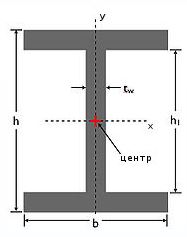

Рис. 1.

Двутавровая балка:

– ширина полки по оси

– ширина полки по оси

,

,

– высота двутавровой балки по оси

– высота двутавровой балки по оси

,

,

– толщина стенок,

– толщина стенок,

– расстояние между двумя полками

– расстояние между двумя полками

Fig. 1. I-beam

– flange width along the axis

– flange width along the axis ,

,

– height of the I-beam on the axis

– height of the I-beam on the axis ,

,

– wall thikness,

– wall thikness,

– distance between the two flanges

– distance between the two flanges

Нагрузка

на балку определялась из условий

прочности

на балку определялась из условий

прочности

,

,

где

− допускаемое напряжение;

− допускаемое напряжение; − момент инерции;

− момент инерции;

− расстояние между опорами;

− расстояние между опорами;

− высота балки.

− высота балки.

Высота балки 186 мм,

длина 1 000 мм, толщина листов балки

принималась постоянной, но выбиралась

исходя из требования по обеспечению

различных условий прочности. В качестве

эталона принималась балка, изготовленная

из стали 09Г2С с моментом инерции 3 016

см4.

При статической

нагрузке

кН напряжения в этой балке достигают

предела текучести.

кН напряжения в этой балке достигают

предела текучести.

На первом этапе

расчетов были определены такие значения

параметров балок, изготовленных из

сталей повышенной прочности, чтобы

максимальные напряжения в них равнялись

пределу текучести.

Характеристики

балок, изготовленных из различных

сталей, представлены в табл. 3. Видно,

что при действии статической нагрузки

масса балки из стали Optim

960 QC уменьшается почти в

три раза.

Таблица 3

Характеристики

цельнокатаной балки

из условия

непревышения напряжений

предела

текучести

Table 3

Characteristics

of the all-rolled beam from the condition of non-exertion of the

yield stresses

|

Параметр

|

Марка

стали

|

|

|

09Г2С

|

30ХГСА

|

Optim

960 QC

|

|

Предел

текучести

,

МПа ,

МПа

|

345

|

835

|

960

|

|

Толщина

стенки

,

мм ,

мм

|

10

|

4

|

3,2

|

|

Масса

балки, кг

|

40

|

16

|

13

|

На втором этапе

расчетов были определены значения

параметров балки из условия равенства

максимальных напряжений пределу

выносливости. В справочной литературе

нет данных о пределах выносливости

гладких стандартных образцов из

высокопрочной стали. Поэтому значения

напряжения

гладких стандартных образцов из

высокопрочной стали. Поэтому значения

напряжения

определялись двумя способами: по

формулам, рекомендованным [8]:

определялись двумя способами: по

формулам, рекомендованным [8]:

и

справочником [1]:

Предел выносливости

балки определялся по формуле

(1)

(1)

где

среднее значение

общего коэффициента снижения предела

выносливости балки к пределу выносливости

гладкого образца.

среднее значение

общего коэффициента снижения предела

выносливости балки к пределу выносливости

гладкого образца.

Величина динамической

нагрузки принималась из условия

равенства максимального напряжения

пределу выносливости балки, изготовленной

из стали 09Г2С, а расчетное количество

циклов принималось 1∙107. Результаты

расчета приведены в табл. 4.

Таблица 4

Характеристики

балки из условия обеспечения усталостной

прочности

Table 4

Characteristics

of the beam from the condition of providing fatigue strength

|

Параметр

|

Марка

стали

|

|

|

09Г2С

|

Optim

960QC

|

30ХГСА

|

|

Предел

выносливости, МПа

|

150

|

333

|

360

|

|

Толщина

стенки, мм

|

10

|

1,4

|

1,3

|

|

Масса

балки, кг

|

40

|

6

|

6

|

|

Предел

выносливости, МПа

|

151

|

299

|

317

|

|

Толщина

стенки, мм

|

10

|

1,6

|

1,5

|

|

Масса

балки, кг

|

40

|

7

|

7

|

Вес балок из

высокопрочной стали также оказался

существенно меньше, чем балок из стали

09Г2С.

На третьем этапе

был сделан расчет на усталость балки

с двухсторонним прямым стыковым сварным

швом в центральном сечении. Пределы

выносливости определялись различными

способами: по [8], [6] и [16]. При расчете по

[8, табл. 3.2, с. 60]

принимался равным 2,4 и определялось

напряжение

принимался равным 2,4 и определялось

напряжение

по формуле (1).

по формуле (1).

При расчете по [6]:

где

МПа для сталей,

МПа для сталей,

(табл. 10, с. 40),

(табл. 10, с. 40),

МПа.

МПа.

При

расчете по [16, табл. 3.2-1, с. 47] класс

усталости данного сварного соединения

МПа при базе

МПа при базе

циклов

циклов

с учетом того, что

− размах напряжений. Предел выносливости

данного сварного соединения на базе

− размах напряжений. Предел выносливости

данного сварного соединения на базе

также составит:

также составит:

Результаты расчета

приведены в табл. 5.

Таблица 5

Характеристики

балки из условия

непревышения

напряжений предела

выносливости

сварного шва

Table 5

Characteristics

of the beam from the condition that the stress

limit of the weld

endurance is not exceeded

|

Параметр

|

Марка

стали

|

|

|

09Г2С

|

Optim

960QC

|

30ХГСА

|

|

Предел

выносливости, МПа [8]

|

94

|

175

|

189

|

|

Толщина

стенки, мм

|

10

|

5

|

4,6

|

|

Масса

балки, кг

|

40

|

20

|

18

|

|

Предел

выносливости, МПа

по

[5] и [15]

|

23,5

|

23,5

|

23,5

|

|

Толщина

стенок, мм

|

45,5

|

45,5

|

45,5

|

|

Масса

балки, кг

|

~200

|

~200

|

~200

|

Масса балки из

высокопрочных сталей при расчетах по

[8] оказалась меньше в два раза. Масса

балки при расчете по [6] и [16] увеличилась

для всех образцов.

Подводя итог, можно

утверждать, что с учетом низких

допускаемых напряжений для сварных

соединений, рекомендуемых [6], невозможно

снизить тару вагонов существующей

конструкции, где сварка используется

как основной элемент соединения.

Насколько справедливы

эти ограничения, может дать ответ только

комплекс исследований усталостной

прочности опытных образцов сварных

соединений из высокопрочных сталей.

Кроме того, необходимо разработать

конструктивные решения, которые выводят

сварные соединения из зон с высоким

уровнем динамических напряжений. В

случаях, когда конструктивно решить

эту задачу не удается, предлагается

перейти на другие виды соединений:

болтовые и болтозаклепочные (резьбовые

и вытяжные крепежи типа Lock-bolt,

Hack-bolt,

MaxLok).

Научная новизна

и практическая

значимость

Выявлено, что

основным критерием, определяющим массу

тары современных вагонов, является

усталостная прочность сварного

соединения. Показано, что [6] и [16] назначают

низкие пределы выносливости высокопрочных

сталей и при их соблюдении достичь

снижения тары невозможно. Предложено

направление действий по поиску путей

снижения тары вагонов: экспериментальное

уточнение прочности сварных соединений

вагонов из высокопрочных материалов;

разработка способов повышение

выносливости сварных соединений;

переход на другие виды соединений.

Выводы

1. Вагоны

колеи 1 520 мм существенно уступают

по массе тары вагонам, произведенным

в Северной Америке с применением

высокопрочных сталей и алюминиевых

сплавов, из-за меньших допускаемых

напряжений пределов выносливости

сварочных соединений.

2. При

проектировании вагонов со сварными

соединениями снижение массы тары

вагонов незначительно. В то же время

за рубежом эксплуатируются вагоны с

малой тарой. Чтобы обеспечить возможность

создания вагонов с уменьшенной тарой,

необходимо:

– провести

комплекс испытаний типовых сварных

соединений из высокопрочных сталей на

выносливость и получить статически

надежные механические свойства сварных

соединений, что позволит оценить

реальную возможность снижения

металлоемкости вагонных конструкций;

– выбрать

способы повышения усталостной прочности

сварных соединений;

– разработать

новую методику расчета соединений

высокопрочных сталей.

СПИСОК ИСПОЛЬЗОВАННЫХ

ИСТОЧНИКОВ

Биргер, И.

А. Расчет на прочность деталей машин

: справочник / И. А. Биргер, Б. Ф. Шорр, Г.

Б. Иосилевич. – 4-е изд., перераб. и доп.

– Москва : Машиностроение, 1993. – 640 с.

Битюцкий,

А. А. Пути повышения эффективности

грузовых вагонов, выпускаемых российскими

вагоностроительными предприятиями /

А. А. Битюцкий // Тяжелое машиностроение.

– 2008. – № 2. –

С. 29–33.

Бороненко,

Ю. П. Стратегические задачи вагоностроителей

в развитии тяжеловесного движения /

Ю. П. Бороненко //

Транспорт Рос. Федерации. – 2013. – № 5

(48). – С. 68–73.

ГОСТ

33211-2014. Вагоны грузовые. Требования к

прочности и динамическим качествам.

– Москва : Стандартинформ,

2014. – 54 с.

Конюхов, А.

Д. Высокопрочные стали

и сплавы для кузовов грузовых вагонов

/ А. Д. Конюхов,

В. П. Ефимов, К. П. Демин

// Тяжелое машиностроение. – 2006. – №

12. – С. 31–34.

Махненко,

В. И. Совершенствование

методов оценки остаточного ресурса

сварных соединений конструкций

длительного срока эксплуатации

/ В. И. Махненко //

Автоматическая сварка. –

2003. – № 10/11.

– С. 112–121.

Нормы для

расчета и проектирования вагонов

железных дорог МПС России колеи 1520 мм

(несамоходных). – Москва

: ГосНИИВ : ВНИИЖТ,

1996. – 208 с.

Общие

технические требования к грузовым

вагонам нового поколения. –

Москва : МПС РФ, 2001. –

25 с.

Оценка

необратимой повреждаемости при

усталости углеродной стали / И. А.

Вакуленко, О. М. Перков, М. Кнапински,

М. Болотова // Наука та прогрес транспорту.

– 2014. – № 3 (51). – С. 65–74.

doi:

10.15802/stp2014/25822.

Перспективы

создания сварных конструкций несущих

элементов тележки грузового вагона /

О. В. Махненко, Г. Ю. Сапрыкина, И. В.

Мирзов, А. Д. Пустовой // Автоматическая

сварка. – 2014. – № 3. – С. 36–42.

Расчет на

усталость сварных соединений несущих

элементов тележки грузового вагона /

Л. М. Лобанов, О. В. Махненко,

Г. Ю. Сапрыкина, А. Д. Пустовой //

Автоматическая сварка. –

2014. – № 10. – С. 32–36.

Сильвеннойнен,

С. Металлопродукция

: справ.

проектировщика / С.

Сильвеннойнен : Раутаруукки.

– Otava : Keuruu, 2000. –

317 с.

Соколов,

А. М. Осевая

нагрузка 27 тс – новая веха развития

вагоностроения / А. М. Соколов,

А. М. Орлова

// Вагоны и вагонное

хозяйство. – 2016. –

№ 3 (47).

– С. 5–7.

Хилов,

И. А. Обоснование возможности применения

высокопрочных марок сталей в конструкции

вагонов, эксплуатируемых на российских

железных дорогах / И.

А. Хилов // Тяжелое

машиностроение. – 2010. –

№ 7. – С. 36–39.

Barrow,

K. Fortescue

Railway – лидер тяжеловесного

движения : материалы

компании Fortescue Metals

Group [Электронный ресурс]

/ K. Barrow

// Intern.

Railway J. –

2016. – No.

11. – С. 20–24.

– Режим доступа:

http://www.railjournal.com/index.php/australia-nz/pilbaras-heavyweight-champion-flexes-its-muscles.html?channel=000.

– Название с экрана. – Проверено :

1.06.2017.

Hobbacher,

A. Recommendations for Fatigue Design of Welded Joints and

Components / A.

Hobbacher ;

IIW International Institute of Welding.

– Cham : Springer International

Publishing AG, 2016.

– 143 р.

Ю.

П. БОРОНЕНКО1*,

І. О. ФІЛІПОВА2*

1*Петербурзький

державний університет шляхів сполучення

Імператора Олександра I,

Московський

просп., 9, Санкт-Петербург, Росія,

190031, тел. +7 (812) 310 92 10,

ел. пошта

boron49@yandex.ru

, ORCID 0000-0002-8560-1758

2*АТ

Науково-впроваджувальний центр «Вагони»,

Московський просп., 2,

Санкт-Петербург,

Росія, 190031,тел. +7 (812) 310 95 00,

ел. пошта

filippova.io@yandex.ru, ORCID 0000-0001-9584-4772

ВИБІР

КОНСТРУКТИВНИХ РІШЕНЬ

ЕЛЕМЕНТІВ ВАГОНІВ

ІЗ МАЛОЮ МАСОЮ ТАРИ

Мета.

У роботі необхідно виявити причини

істотно більшого коефіцієнта тари

вагонів колії 1 520 мм у порівнянні

з вантажними вагонами Північної Америки

та дати рекомендації щодо зниження

маси тари вантажних вагонів. Методика.

В якості методики застосована порівняльна

оцінка показників міцності, витривалості

та стійкості несучої конструкції

мінімальної маси, виготовленої з різних

матеріалів за діючими на «просторі

1 520» нормативами. Результати.

Авторами встановлено, що при використанні

високоміцних сталей масу виробу можна

знизити в п’ять разів у порівнянні з

балкою зі сталі 09Г2С. Якщо ж у конструкції

є зварне з’єднання, то маса конструкції

збільшиться приблизно в 2 рази при

розрахунку за «Нормами

для расчета и проектирования вагонов

железных дорог МПС России колеи 1 520

мм (несамоходных)». А при

розрахунках по ГОСТ 33211-2013 «Вагоны

грузовые. Требования к прочности и

динамическим качествам»

маса збільшується майже в 5 разів та не

залежить від типу сталі. Наукова

новизна. Виявлено, що

основним критерієм, що визначає масу

тари сучасних вагонів, є втомна міцність

зварного з’єднання. Показано, що ГОСТ

33211-2013 та рекомендації Міжнародного

інституту зварювання призначають

низькі межі витривалості високоміцних

сталей, та при їх дотриманні досягти

зниження тари неможливо. Практична

значимість. Розроблено

напрямок дій зі зниження тари вагонів:

експериментально уточнені умови

міцності зварних з’єднань вагонів із

високоміцних матеріалів; розроблені

способи підвищення витривалості зварних

з’єднань; запропоновано інші види

з’єднань.

Ключові

слова: тара вагону; високоміцна сталь;

зварні конструкції; вантажний вагон;

міцність

Y.

P. BORONENKO1*,

I. O. FILIPPOVA2*

1*Emperor

Alexander I Petersburg State Transport University, Saint-Petersburg,

Moskovskiy Av.,

9, Saint-Petersburg, Russia, 190031, tel. +7

(812) 310 9210,

e-mail boron49@yandex.ru,

ORCID 0000-0002-8560-1758

2*JSC

Scientific and Innovation Center «Cars», Moscovskiy Av., 2,

Saint-Petersburg, Russia, 190031, tel. +7

(812) 310 95 00,

e-mail filippova.io@yandex.ru, ORCID 0000-0001-9584-4772

SELECTION OF

CONSTRUCTIVE SOLUTIONS

OF CAR ELEMENTS WITH SMALL

Empty weight

Purpose. The

work is aimed to identify the reasons for the significantly higher

coefficient of the empty weight of 1520 mm gauge cars in comparison

with the freight cars in North America and to give recommendations

for reducing the empty weight of freight cars. Methodology.

As a methodology, a comparative evaluation of the strength,

durability and stability of the minimum weight bearing structure

made of various materials using the "space 1520" standards

is applied. Findings. The authors found that with the use of

high-strength steels the product weight can be reduced by a factor

of five in comparison with the beam of steel 09G2S. If there is a

welded joint in the construction, the weight of the structure will

increase approximately by 2 times when calculated according to the

"Norms for calculating and designing railroad cars of the

Ministry of Railways of Russia, gauge 1520 mm (non-self-propelled)".

And during calculations according to State Standard 33211-2013

"Freight cars. Requirements for strength and dynamic qualities"

the weight increases almost 5 times and does not depend on the type

of steel. Originality. It is revealed that the main criterion

determining the empty weight of modern cars is the fatigue strength

of the welded joint. It is shown that State Standard 33211-2013 and

"Recommendations of the International Welding Institute"

designate low endurance limits for high-strength steels and it is

impossible to achieve the weight reduction if one adheres these

recommendations. Practical value. The direction of actions to

find the ways reducing empty weight of cars was developed:

conditions for strength of welded joints of cars made of

high-strength materials have been experimentally refined; methods

for increasing the endurance of welded joints were developed; other

types of connections are assumed.

Key words: car

weight; high-strength steel; welded constructions; freight car;

strength

REFERENCES

Birger,

I. A.,

Shorr, B.

F., &

Iosilevich, G.

B. (1993).

Raschet

na

prochnost

detaley

mashin:

spravochnik

(4th

ed.).

Moskow:

Mashinostroeniye.

Bityutskiy,

A. A. (2008). Puti povysheniya effektivnosti gruzovykh vagonov,

vypuskaemykh rossiyskimi vagonostroitelnymi predpriyatiyami.

Tyazheloye

mashinostroeniye,

2,

29-33.

Boronenko,

Y.

V.

(2013). Car-builders’

strategic

tasks

in

development

of

heavy-weight

rail

traffic.

Transport Rossiyskoy Federatsii,

5(48),

68-73.

Freight

wagons. Requirements to structural strength and dynamic qualities,

GOST 33211-2014 (2014).

Konyukhov,

A. D., Yefimov, V. P., & Demin, K. P. (2006). Vysokoprochnyye

stali i splavy dlya kuzovov gruzovykh vagonov. Tyazheloye

mashinostroeniye,

12,

31-34.

Makhnenko

V. I. (2003). Improvement of methods for evaluating residual life

of welded joints in durable structures. Avtomaticheskaya

Svarka,

10/11,

112-121.

All-Soviet

Union Research Institute of Railway Transport. (1996). Normy

dlya rascheta i proyektirovaniya vagonov zheleznykh dorog MPS kolei

1520 mm (nesamokhodnykh).

Moscow: GosNIIV-VNIIZhT.

Ministry

of Railways of the Russian Federation. (2001). Obshchiye

tekhnicheskiye trebovaniya k gruzovym vagonam novogo pokoleniya.

Moscow: MPS RF.

Vakulenko,

I. O., Perkov, O. N., Knapinski, M., & Bolotova,

D. M.

(2014). Estimation of irreversible

damageability at fatigue of carbon steel. Science

and Transport Progress, 3(51),

65-74. doi: 10.15802/stp2014/25822

Makhnenko,

O. V., Saprykina, G. Y., Mirzov, I. V., & Pustovoj, A. D.

(2014). Prospects for development of load-carrying elements of

freight car bogie. The Paton Welding

Journal, 3,

33-38.

doi

10.15407/tpwj2014.03.06

Lobanov,

L. M., Makhnenko, O. V., Saprykina, G. Y., & Pustovoj, A. D.

(2014). Fatigue calculation for welded joints of bearing elements

of freight car bogie. The Paton

Welding Journal, 10,

30-34.

doi: 10.15407/tpwj2014.10.06

Silvennoynen,

S. (2000). Rautaruukki.

Metalloproduktsiya: spravochnik proektirovshchika.

Otava: Keuruu.

Sokolov,

A. M., Orlova, A. M. (2016). Osevaya nagruzka 27 ts – novaya

vekha razvitiya vagonostroeniya. Vagony

i vagonnoye khozyaystvo, 3(47),

5-7.

Khilov,

I. A. (2010). Obosnovaniye vozmozhnosti primeneniya vysokoprochnykh

marok staley v konstruktsii vagonov, ekspluatiruemykh na

rossiyskikh zheleznykh dorogakh. Tyazheloye

mashinostroeniye, 7,

36-39.

Barrow,

K. (2015). Pilbara’s heavyweight champion flexes its muscles.

International Railway Journal,

11,

20-24. Retrieved from http://www.railjournal.com/index.php/australia-nz/pilbaras-heavyweight-champion-flexes-its-muscles.html?channel=000

Hobbacher,

A. (2016). Recommendations for Fatigue

Design of Welded Joints and Components.

Springer International Publishing. doi 10.1007/978-3-319-23757-2

Статья рекомендована

к публикации научным комитетом ХIV

Международной конференции «Проблемы

механики железнодорожного транспорта.

Безопасность движения, динамика,

прочность подвижного состава,

энергосбережение»

Поступила

в редколлегию: 30.05.2016

Принята к печати:

01.03.2017

– ширина полки по оси

,

– высота двутавровой балки по оси

,

– толщина стенок,

– расстояние между двумя полками

– flange width along the axis

,

– height of the I-beam on the axis

,

– wall thikness,

– distance between the two flanges

на балку определялась из условий

прочности

,

− допускаемое напряжение;

− момент инерции;

− расстояние между опорами;

− высота балки.

кН напряжения в этой балке достигают

предела текучести.

гладких стандартных образцов из

высокопрочной стали. Поэтому значения

напряжения

определялись двумя способами: по

формулам, рекомендованным [8]:

(1)

среднее значение

общего коэффициента снижения предела

выносливости балки к пределу выносливости

гладкого образца.

принимался равным 2,4 и определялось

напряжение

по формуле (1).

МПа для сталей,

(табл. 10, с. 40),

МПа.

МПа при базе

циклов

− размах напряжений. Предел выносливости

данного сварного соединения на базе

также составит: