ISSN

2307–3489 (Print), ІSSN

2307–6666

(Online)

Наука

та прогрес транспорту. Вісник

Дніпропетровського

національного університету залізничного

транспорту, 2017, №

3 (69)

матеріалознавство

матеріалознавство

УДК

621.793.7

Ю. Г. Чабак1, Т. В. Пастухова2,

В. Г. Ефременко3*, И. А. вакуленко4,

И.

А. Волосенко5

1Каф. «Физика»,

Приазовский государственный технический

университет,

ул. Университетская, 7,

Мариуполь, Украина, 87500,

тел. +38 (0629) 44 61

31, эл. почта julia.chabak25@gmail.com,

ORCID

0000-0003-4913-2680

2Каф. «Физика»,

Приазовский государственный технический

университет,

ул. Университетская, 7,

Мариуполь, Украина, 87500, тел. +38 (0629) 44 61

31,

эл. почта kozarevskaya89@mail.ru,

ORCID 0000-0002-0352-9220

3*Каф. «Физика»,

Приазовский государственный технический

университет,

ул. Университетская, 7,

Мариуполь, Украина, 87500,

тел. +38 (0629) 44 61

31, эл. почта vgefremenko@gmail.com,

ORCID 0000-0002-4537-6939

4Каф «Прикладная

механика и материаловедение»,

Днепропетровский

национальный университет

железнодорожного транспорта

имени

академика В. Лазаряна, ул. Лазаряна, 2,

Днипро, Украина,

49010, тел.+38 (056) 373 15 56, эл.

почта dnuzt_texmat@ukr.net,

ORCID 0000-0002-7353-1916

5Каф. «Физика»,

Приазовский государственный технический

университет, ул. Университетская, 7,

Мариуполь,

Украина, 87500, тел. +38 (0629) 44 61

31,

эл. почта ira_volosenko@mail.ru, ORCID 0000-0002-9659-0089

композиционное импульсно-плазменное

покрытие «сталь Р18/чугун 230Х28Г3»

Цель. В

данной научной работе необходимо

провести исследование композиционного

покрытия, полученного импульсно-плазменной

обработкой с применением катодов из

высокоуглеродистых сплавов, содержащих

повышенное количество карбидообразующих

элементов. Методика.

Покрытие наносили с применением

электротермического аксиального

плазменного ускорителя при

следующих рабочих параметрах: напряжение,

подаваемое на электроды – 4,0 кВ; амплитуда

тока – 18 кА; расстояние между электродами

~ 50 мм. Обработку проводили по схеме:

пять импульсов с электродом из стали

Р18 + пять импульсов с электродом из

чугуна 230Х28Г3. После импульсно-плазменной

обработки следовала термообработка

напыленных образцов: выдержка при 950 оС

в течение 2 ч. с последующим охлаждением

в масле. При исследовании структуры

покрытия использованы оптическая (Nikon

Eclipse L150) и электронная (JEOL JSM-6510) микроскопия,

энергодисперсионная спектроскопия

(X-Act, Oxford Instruments), измерение микротвердости

(FM-300 Future-Tech Corp.). Результаты.

Показано, что в результате

импульсно-плазменной обработки с

применением различных

электродов формируется слоистое покрытие

«сталь Р18/чугун 230Х28Г3» толщиной 110–130

мкм. Выполнен анализ микротвердости

покрытия до и после постплазменной

термической обработки; показано, что в

результате закалки твердость покрытия

повышается с 4 900–7 300

МПа до 10 500–13 500 МПа

(слой «Р18») и 12 000–16 500

МПа (слой «230Х28Г3»). Научная

новизна. Авторами

проанализировано

распределение легирующих элементов в

пределах покрытия, выявлено наличие

переходного диффузионного слоя пониженной

твердости с переменным содержанием

вольфрама и хрома между слоями «Р18»

и «230Х28Г3».

Установлено, что после нанесения слоя

в покрытии формируется пересы-щенный

твердый раствор, который при постплазменной

термической обработке распадается с

образованием 45–70 % карбидов различной

формы, что приводит к резкому повышению

микротвердости покрытия после закалки.

Количество карбидов в

слоях пропорционально концентрации

углерода и карбидообразующих элементов

в катоде, использованном для нанесения

конкретного слоя. Практическая

значимость. Показана

возможность формирования композиционного

импульсно-плазменного слоистого покрытия

с переменным по сечению химическим

составом и микротвердостью за счет

варьирования материала катода и

применения постплазменной термообработки.

Ключевые слова:

импульсно-плазменная обработка;

покрытие; микроструктура; карбиды;

микротвердость

Введение

Нанесение защитных

покрытий преследует цель повышения

эксплуатационной долговечности деталей

машин и инструмента, используемых в

условиях трения, абразивного изнашивания,

коррозии и других внешних воздействий.

Получение защитных покрытий на

поверхности обеспечивается различными

технологиями, среди которых выделяется

импульсно-плазменная обработка (ИПО)

[5, 6, 15]. ИПО позволяет совмещать

модифицирование металлической

поверхности с нанесением покрытий

различного состава и свойств [7, 12]. Для

проведения ИПО используют различные

устройства, генерирующие плазменные

импульсы [4, 9, 13, 16]. К числу таких

генераторов относится электротермический

аксиальный плазменный ускоритель

(ЭАПУ) [10, 11, 14]. Формирование покрытия

при ИПО обеспечивается за счет переноса

вещества, формирующего плазменный

поток. В случае использования ЭАПУ в

этом процессе участвуют электроды,

стенки и среда разрядной камеры, которые

при возникновении импульсного разряда

парят и оплавляются, вынося атомы,

ионы, микрокапли в плазменный поток,

вытекающий из камеры ускорителя.

Несмотря на различные влияющие факторы,

химический состав и свойства покрытия

в основном определяются теплофизическими

свойствами (температура плавления,

электропроводность, теплопроводность)

материала электродов и состоянием

среды в межэлектродном промежутке

[17]. В работах [2, 3, 7] описаны свойства

однослойных ИПО-покрытий, полученных

с использованием различных катодов

(графит, вольфрам, титан, сталь Р18). В то

же время не исследована возможность

получения композиционных многослойных

покрытий за счет попеременного

использования различных катодов. Такие

покрытия представляются перспективными

с учетом возможности улучшения их

свойств за счет взаимодействия легирующих

компонентов слоев между собой. Строение

композиционных слоев, полученных с

помощью ИПО, остается неизученным, что

требует проведения дополнительных

исследований.

Цель

Целью работы явилось

исследование композиционного покрытия,

полученного импульсно-плазменной

обработкой с применением катодов из

сплавов, содержащих повышенное количество

карбидообразующих элементов.

Методика

Получение

импульсно-плазменного покрытия

осуществляли с помощью ЭАПУ, конструкция

и принципы работы которого подробно

описаны в работах [10, 11]. ИПО проводили

при таких параметрах: напряжение зарядки

накопителя энергии емкостью 1,5 мФ,

подаваемое на электроды – 4,0 кВ; амплитуда

тока – 18 кА; расстояние

между электродами ~50 мм; расстояние от

торца ЭАПУ до поверхности образца –

30 мм. В качестве катодов служили стержни

диаметром 5 мм из чугуна 230Х28Г3 (2,34 % C;

27,39 % Cr; 3,13 % Mn; 1,26 % Si; 0,20 % Ti) и стали Р18.

Покрытие наносили на образцы размерами

10х10х25 мм из белого чугуна, содержащего

14,6 % Cr [8]. ИПО проводили по схеме: пять

импульсов с электродом Р18 + пять импульсов

с электродом 230Х28Г3. После ИПО следовала

термическая обработка: выдержка при

950 оС (2 ч) с защитой поверхности

карбюризатором с последующим охлаждением

в масле.

Микроструктуру

изучали с помощью оптического микроскопа

Eclipse L150 (Nikon) и сканирующего электронного

микроскопа (СЭМ) JSM-6510 (JEOL), с использованием

методик количественной металлографии

[1]. Фазовый химический состав исследовали

с применением энергодисперсионного

спектрометра X-Act (Oxford Instruments). Микротвердость

замеряли с помощью микротвердомера

FM-300 (Future-Tech Corp.) при нагрузке 50 г.

Результаты

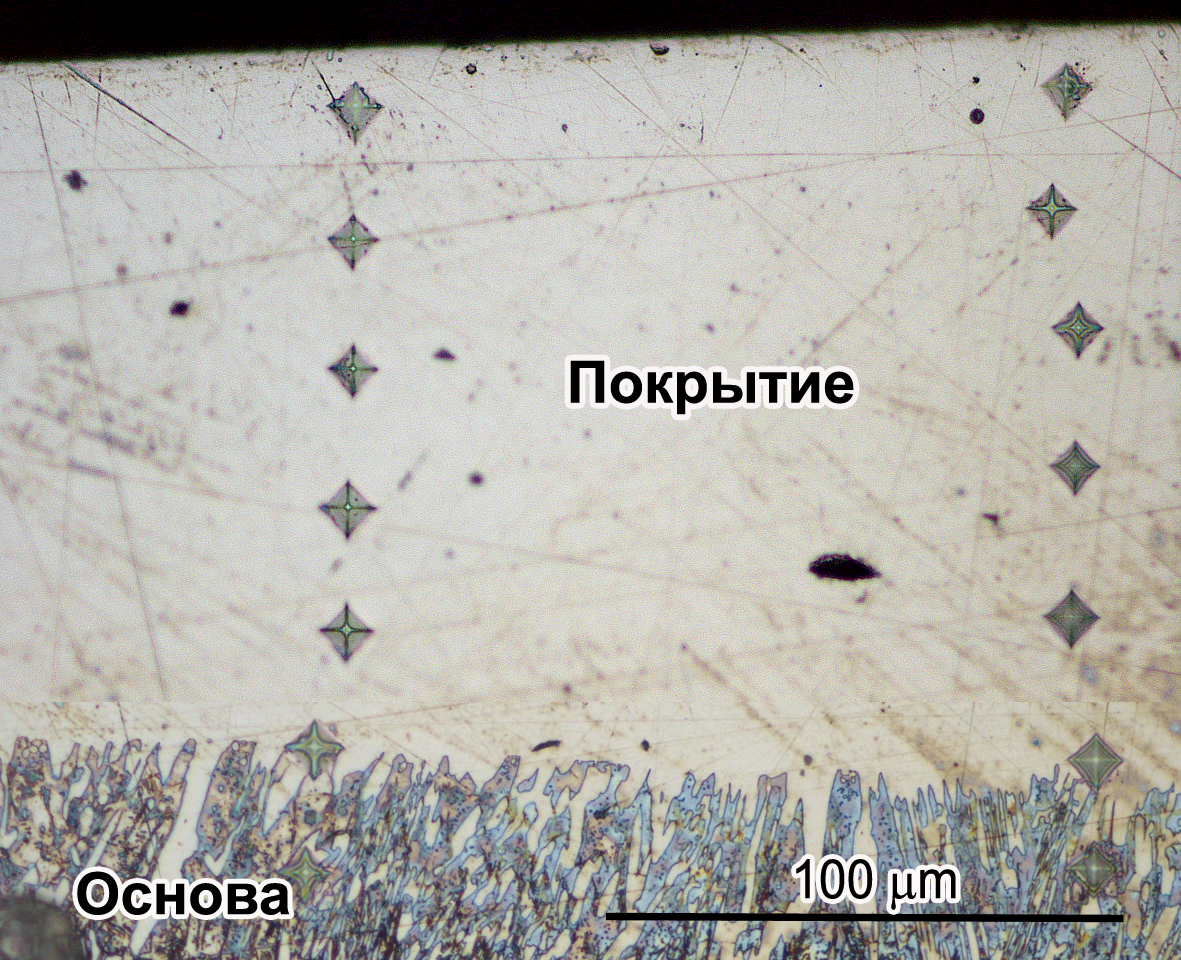

Металлографический

анализ показал, что в результате ИПО

на поверхности образца сформировалось

покрытие толщиной 110–130 мкм (рис.1, а).

Покрытие выделяется

однородностью и пониженной вытравливаемостью

на фоне основы. Оно плавно сопрягается

с подложкой, четко выраженная граница

между ними отсутствует, что указывает

на формирование металлической межатомной

связи на границе раздела. В пределах

покрытия наблюдаются отдельные поры.

Микротвердость

покрытия в исходном (до термической

обработки) состоянии находится примерно

на одном уровне по всему сечению,

варьируясь в пределах 4 900–7 300 МПа

(рис. 2).

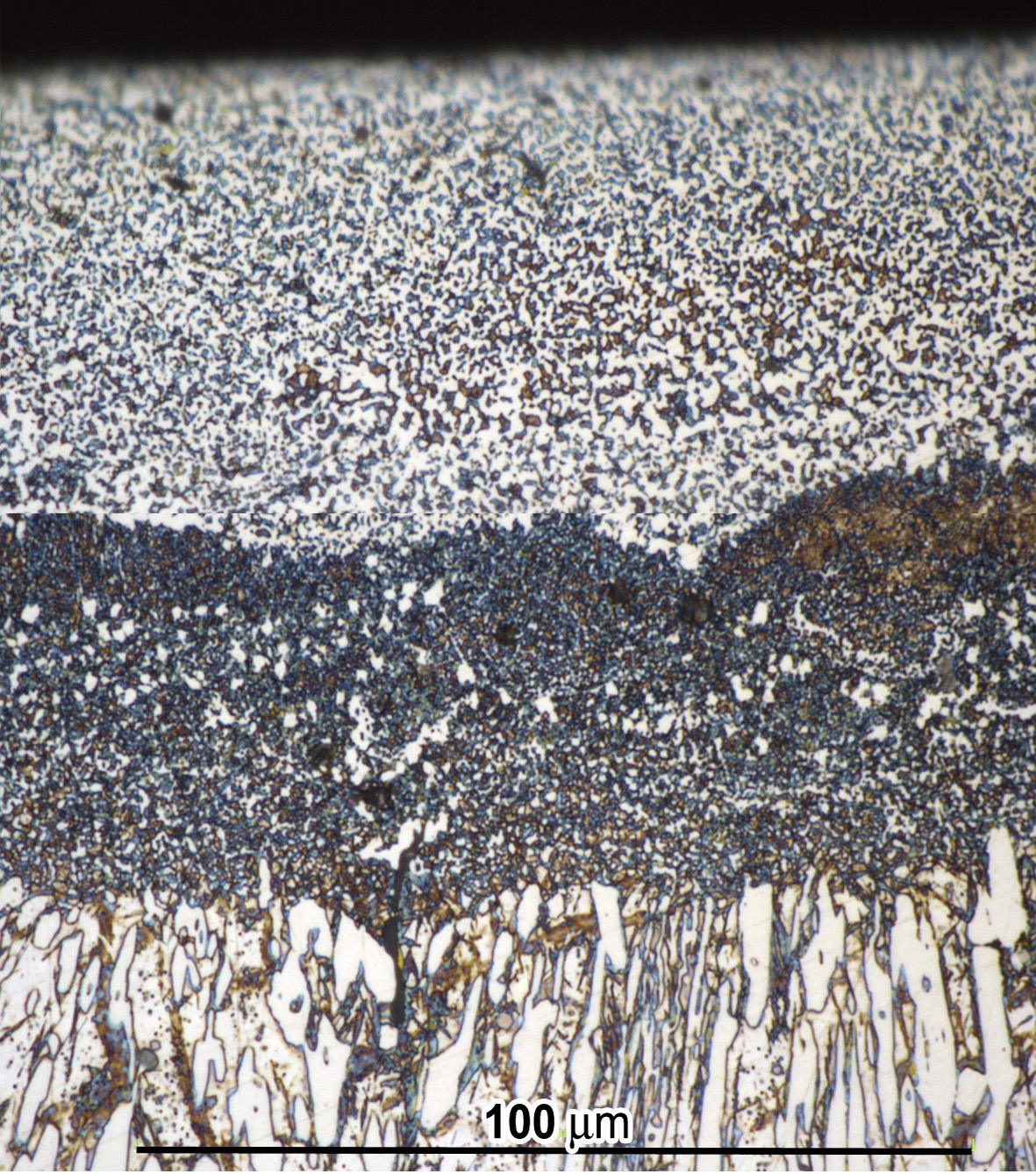

Характер микроструктуры

покрытия претерпел кардинальное

изменение после дополнительной

термической обработки. Как следует из

рис. 1, б, в пределах покрытия

сформировалась четко выраженная

композиционная структура, состоящая

из светлого верхнего слоя толщиной

55–70 мкм и более темного нижнего слоя

(45–55 мкм), прилегающего к основе.

а – a

б – b

Рис. 1. Микроструктура

покрытия:

а

– после нанесения; б

– после дополнительной

термической

обработки

Fig. 1. Microstructure of the coating:

a

– after deposition; b – after post heat treatment

Рис.

2. Изменение микротвердости по сечению

покрытия

Fig. 2. Microhardness profile in cross section of the coating

В пределах каждого

из слоев структура резко не однородна,

видны мелкие белые включения, хорошо

различимые на фоне темной матрицы.

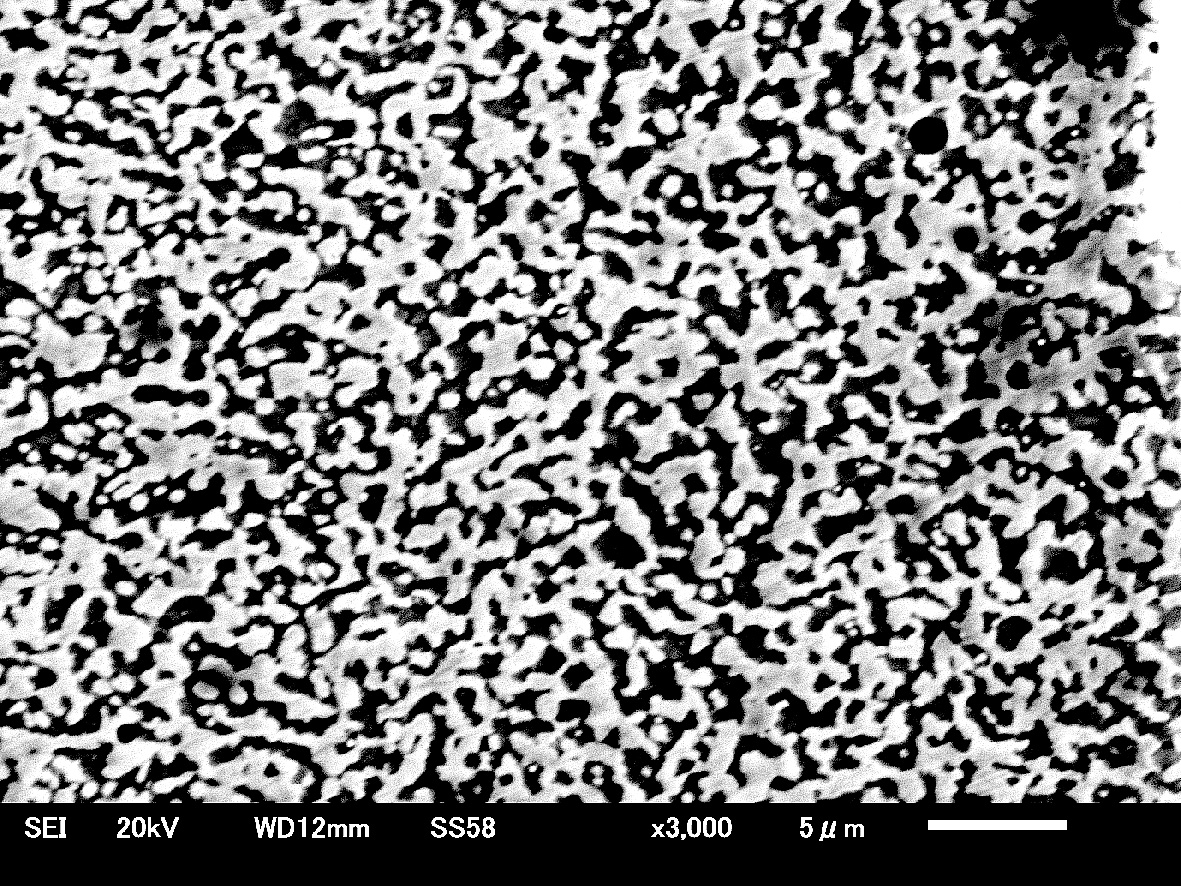

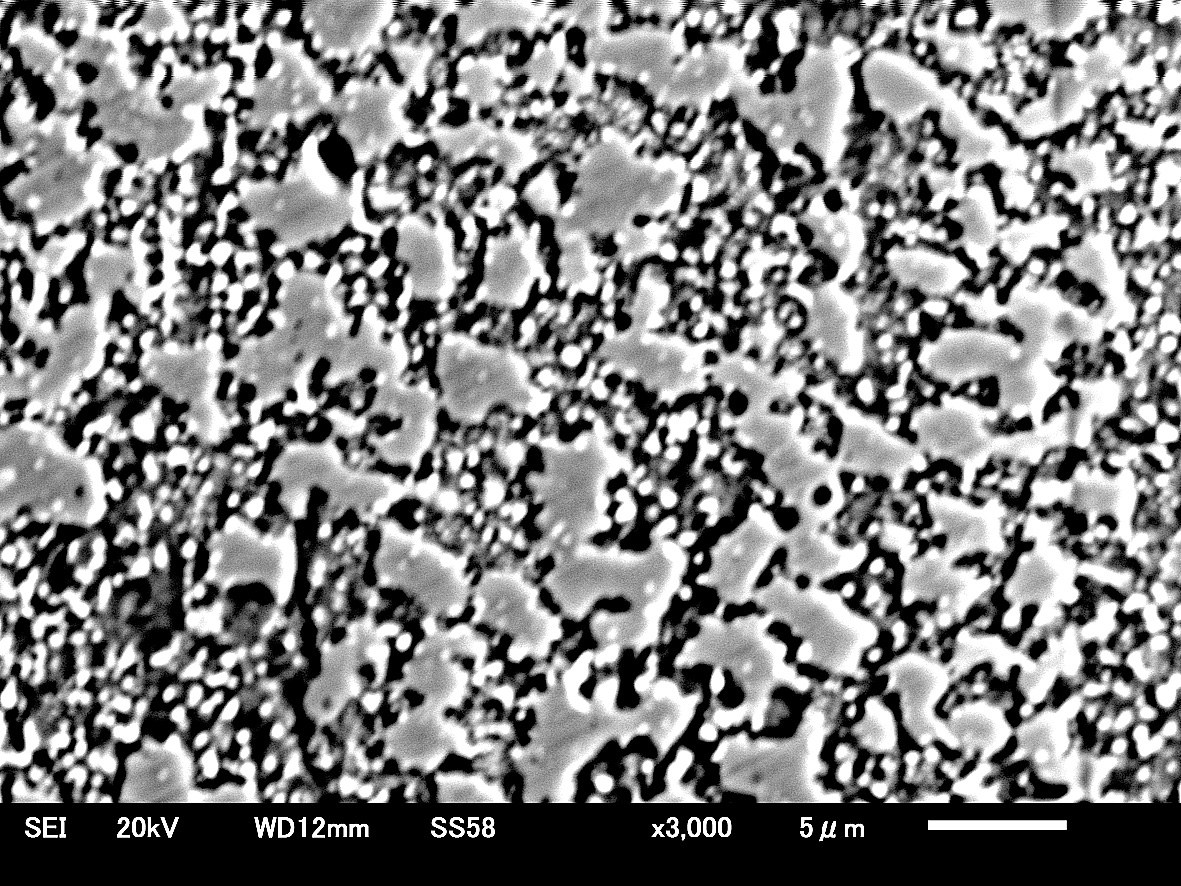

Исследования, проведенные на сканирующем

электронном микроскопе, показали, что

в структуре верхнего слоя присутствуют

карбиды в виде сплошной сетки толщиной

1–5 мкм по границам зерен (рис. 3, а);

объемная доля этих карбидов достигает

60–70 %.

Нижний слой

отличается наличием крупных включений

блочного типа сечением 5–20 мкм, не

связанных в сплошную сетку (рис. 3, б).

Между крупными включениями, а также

внутри них, находятся дисперсные

включения зернистой формы средним

диаметром 1–3 мкм. Общая доля включений

во втором слое составляет 45–51 %.

Нижний слой менее однороден; в нем

находятся отдельные крупные включения,

а вдоль границы с верхним слоем

присутствует темная зона, практически

свободная от включений.

Термическая

обработка привела к резкому (примерно

в 2,5 раза) повышению микротвердости

покрытия относительно исходного (ИПО)

состояния. Из рис. 2, б следует,

что верхний слой обладает большей

твердостью (12 000–16 500 МПа) по

сравнению с нижним слоем (10 500–13 500

МПа). Между ними залегает зона пониженной

твердости (10 000–12 300 МПа).

а – a

б – b

Рис. 3. СЭМ-изображения микроструктуры

покрытия:

а

–

верхний

(светлый) слой,

б

– нижний

(темный) слой

Fig. 3. The SEM-images of the coating microstructure:

a

–

upper (light)

layer,

b

–

lower (dark) layer

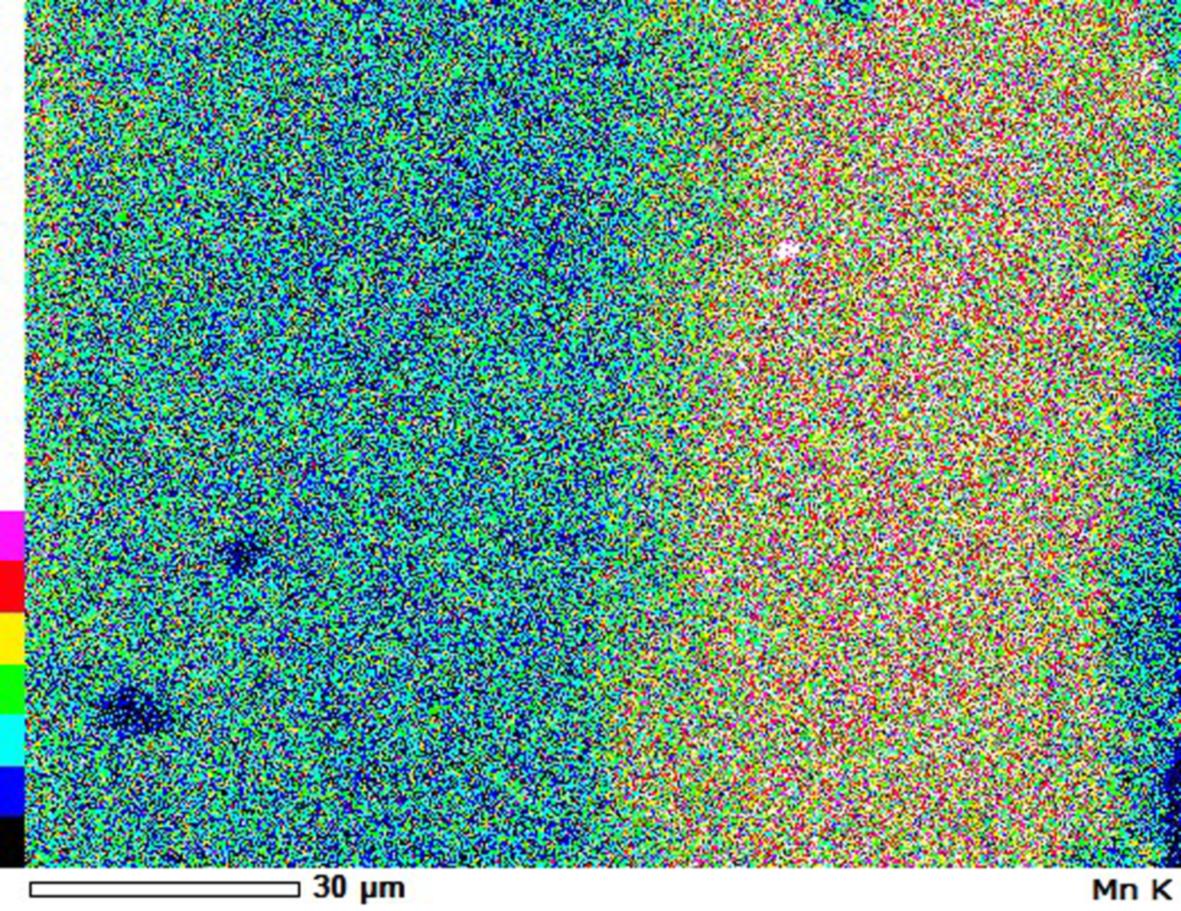

Идентификацию

слоев провели с помощью энергодисперсионного

анализа в режиме «mapping», результаты

которого представлены на рис. 4 в виде

изображений участка поверхности в

рефлексах различных химических

элементов. Концентрация элементов на

изображениях соответствует цвету

участка согласно принятой шкале,

показанной слева на каждом рисунке.

Распределение хрома (рис. 4, а)

свидетельствует о том, что он сосредоточен,

в основном, во внешней части покрытия,

в то же время в нижнем слое хром

присутствует лишь в отдельных точечных

областях, по размерам соответствующих

крупным включениям (см. рис. 1, б).

Между верхним

(богатым хромом) и нижним слоями

отмечается переходная диффузионная

зона со средним содержанием хрома.

Вольфрам практически

полностью сосредоточен в нижнем слое

(рис.4, в). Его концентрация плавно

снижается по мере продвижения от границы

«покрытие/подложка» к поверхности. Это

является следствием диффузии атомов

вольфрама в верхний слой на глубину

примерно 10–15 мкм. В верхнем слое

количество железа меньше, чем в нижнем

(рис.4, г), при этом по мере приближения

к основе концентрация железа уменьшается,

а вольфрама – растет. Марганец в основном

сосредоточен в верхнем слое (рис. 4,

д).

Анализ представленных

результатов показывает, что

импульсно-плазменное покрытие состоит

из двух четко выраженных слоев. Внутренний

слой, прилегающий к основе, образован

при использовании катода из стали Р18.

Об этом свидетельствует обогащение

данного слоя вольфрамом и железом при

обеднении хромом и марганцем. В свою

очередь, наружный слой сформирован за

счет плазменного переноса вещества

чугунного катода (230Х28Г3), что привело

к насыщению данного слоя хромом и

марганцем.

Присутствие

указанных карбидообразующих элементов

в составе слоев обусловило формирование

большого количества карбидов. Объемная

доля карбидов в наружном слое выше, чем

во внутреннем, что объясняется более

высоким содержанием углерода и хрома

в катоде 230Х28Г3, использованном для

нанесения этого слоя. Карбиды,

сформировавшиеся во внутреннем слое,

были идентифицированы ранее [7] как М6С

(крупные блочные) и М2С (мелкие

зернистые). Эти карбиды обогащены

вольфрамом вследствие использования

катода из стали Р18. Различное количество

карбидов в слоях объясняется разным

уровнем их микротвердости.

Сразу после нанесения

покрытие не содержало карбидов, находясь

в состоянии перенасыщенного твердого

раствора, возникшего в результате

сверхбыстрой кристаллизации микрокапель

металла. Судя по микротвердости

(4 900-7 300 МПа), структура сформированного

покрытия состоит из мартенсита и

остаточного аустенита. Дополнительная

термическая обработка вызвала распад

пересыщенного раствора с выделением

карбидов. Можно полагать, что обеднение

аустенита по углероду, приведя к

повышению мартенситной точки Мн,

способствовало мартенситному превращению

при закалке. Выделение карбидов, в

совокупности с формированием мартенситных

элементов, обусловило резкое увеличение

микротвердости покрытия до уровня,

близкого к уровню карбидов М7С3

и М6С (13 000–18 000 МПа).

д – e

Рис. 4. Распределение химических элементов

в покрытии:

а

– микроструктура, б

– хром, в

– вольфрам, г

– железо, д

– марганец

Fig. 4. The distribution of chemical elements within the coating:

a

– microstructure, b

– chromium, c

– tungsten,

d

– iron, e

– manganese

Необходимо отметить,

что в ходе ИПО наблюдаемое сплавление

указанных слоев сопровождается

формированием переходной диффузионной

зоны с переменным химическим составом

по сечению. Образование этой зоны

произошло при нанесении покрытия,

однако определенное влияние могла

оказать и встречная диффузия элементов

в процессе выдержки под закалку. В связи

с пониженной концентрацией хрома и

вольфрама диффузионная зона содержит

мало карбидов (темная зона на границе

слоев (см. рис. 1, б), что уменьшает

микротвердость покрытия на границе

слоев. Таким образом, в результате ИПО

и термической обработки на поверхности

формируется покрытие с градиентом

структур, отличающихся комплексом

свойств. Это является эффективным

препятствием возникновению трещин при

эксплуатации изделий. Достигаемый

эффект обусловлен повышенной адгезией

покрытия с основой и способностью его

металла к перераспределению внутренних

напряжений.

Научная новизна

и практическая

значимость

Показано, что в

случае комбинирования материала катода

в электротермическом плазменном

ускорителе при ИПО возможно формирование

слоистого композиционного покрытия

с различной микроструктурой и

микротвердостью. Установлено, что

применение катодов из высокоуглеродистых

сплавов, легированных вольфрамом и/или

хромом, позволяет управлять процессом

формирования покрытия, содержащим

большое количество специальных карбидов.

Впервые исследовано распределение

химических элементов (Cr, W, Mn, Fe) по сечению

слоев, показана возможность формирования

диффузионной зоны между слоями.

Проведение высокотемпературной выдержки

вызвано необходимостью распада

пересыщенного твердого раствора,

сформированного сверхбыстрой

кристаллизацией при импульсной

плазменной обработке. Выполнение (в

общей сложности) десяти импульсов

обеспечило получение покрытия толщиной

110–130 мкм.

Выводы

1. Использование

различных катодов (сталь Р18 и чугун

230Х28Г3) при импульсной плазменной

обработке позволяет получить

композиционное покрытие с микротвердостью

10 000-16 500 МПа.

2. Термическая

обработка (за счет выделения карбидов

в покрытии) обеспечивает повышение его

микротвердости более чем в 2–2,5 раза

по сравнению с ИПО.

3. Количество

карбидов в слоях покрытия пропорционально

концентрации углерода и карбидообразующих

элементов в катоде, использованном для

нанесения конкретного слоя.

Благодарность

Авторы статьи

выражают признательность профессору

Kazumichi Shimizu за помощь в выполнении

металлофизических исследований в

лабораториях Muroran Institute of Technology (Япония).

СПИСОК ИСПОЛЬЗОВАННЫХ

ИСТОЧНИКОВ

Вакуленко,

І. О. Структурний аналіз в матеріалознавстві

/ І. О. Вакуленко. – Дніпропетровськ :

Маковецький, 2010. – 124 с.

Влияние

материала катода и режимов

импульсно-плазменной обработки на

микроструктуру и микротвердость

поверхности высокохромистого чугуна

/ Ю. Г. Чабак, В. И. Федун, Б. В. Ефременко

[и др.] // Вісн. Приазов. держ. техн. ун-ту

: зб. наук. пр. / Приазов. держ. техн. ун-т.

– Маріуполь, 2016. – Вип. 32. – С. 72–79.

Влияние

параметров импульсно-плазменной

обработки на структурообразование и

свойства стали 40Х / А. П. Чейлях, Ю. Ю.

Куцомеля, В. И. Федун, М. А. Рябикина //

Строительство, материаловедение,

машиностроение : сб. науч. тр. / Приднепр.

гос. акад. стр-ва и архитектуры. –

Днепропетровск, 2014. – Вып. 73. – С.

235–239.

Лебедев,

А. Д. Импульсные ускорители плазмы

высокого давления / А. Д. Лебедев, Б. А.

Урюков. – Новосибирск : СО АН СССР, ин-т

теплофизики, 1990. – 280 с.

Погребняк,

А. Д. Модифицирование и легирование

alpha-Fe с помощью воздействия высокоскоростной

импульсной плазменной струи / А. Д.

Погребняк, Ю. Н. Тюрин, А. П. Кобзев //

Письма в журнал технической физики. –

2001. – Т. 27, вып. 15. – С. 1–8.

Тюрин,

Ю. Н. Плазменные упрочняющие технологии

/ Ю. Н. Тюрин, М. Л. Жадкевич. – Київ :

Наук. думка, 2008. – 215 с.

Фазово-структурный

состав и свойства покрытия, полученного

импульсно-плазменной обработкой с

использованием эродирующего катода

из стали Р18 / Ю. Г. Чабак, В. И. Федун, К.

Шимидзу [и др.]

// Problems of Atomic Science and Technology. Series: «Plasma

Electronics and New Acceleration Methods». – 2016. – № 4. –

Р. 100–106.

Чабак,

Ю. Г. Структурные изменения в

комплекснолегированном белом чугуне

при дестабилизирующем нагреве / Ю. Г.

Чабак, В. Г. Ефременко, Р. Р. Станишевский

// Вісн. Дніпропетр. нац. ун-ту залізн.

трансп. ім. акад. В. Лазаряна. –

Дніпропетровськ, 2011. – Вип. 38. – С.

229–232.

Deposition

and characterization of Al2O3 coatings by

multi-chamber gas-dynamic accelerator / M.

Kovaleva, Yu.

Tyurin, N.

Vasilik [et al.] /

Surface and Coatings

Technology. – 2013. – Vol. 232.

– P. 719–725.

doi:

10.1016/j.surfcoat.2013.06.086.

Formation

mechanism of the metallic nanostructures using pulsed axial

electrothermal plasma accelerator / Yu. E. Kolyada, V. I. Fedun

[et al.] // Problems of Atomic Science and Technology. Series:

«Plasma Electronics and New Acceleration Methods». – 2013. –

№ 4 (86). – Р. 297–300.

Kolyada,

Yu. E. Pulse electrothermal plasma accelerators and its application

in scientific researches / Yu. E. Kolyada,

V. I. Fedun // Problems of Atomic Science and Technology.

Series: «Plasma Electronics and New Acceleration Methods». –

2015. – №. 4 – Р.

325–330.

Ozbek,

Y. Y. Surface behavior of AISI 4140 modified with the pulsed-plasma

technique / Y. Y. Ozbek, M. Durman

// Materials and technology.

– 2015. – Vol. 49,

No. 3. – P. 441–445. doi:

10.17222/mit.2013.219.

Phase

changes in steels irradiated with intense pulsed plasma beams / B.

Sartowska, J.

Piekoszewski, L. Waliś [et al.] // Vacuum. – 2003. –

Vol. 70.

– Iss. 2–3.

– P. 285–291. doi:

10.1016/S0042-207X(02)00656-5.

Pulse

electrothermal plasma accelerators and its application in the

technologies / Yu. E. Kolyada, A. A. Bizyukov,

O. N. Bulanchuk, V. I. Fedun // Problems of Atomic Science and

Technology. Series: «Plasma Electronics and New Acceleration

Methods». – 2015. – № 4. – Р.

319–324.

Studies

and characterization of quasi-stationary compression plasma flows

generated by gas-discharge and erosive plasma accelerators / V. M.

Astashynski, S. I. Ananin, V. V. Askerko [et al.] // Publications

of the Astronomical Observatory of Belgrade. – 2007. – No.

82. – P. 23–33.

The

influence of the coating thickness on the phase and element

composition of a Ti coating/steel system surface layer treated by a

compression plasma flow / N. N. Cherenda, V. Uglov, M. G.

Poluyanova [et al.] //

Plasma Processes and Polymers. – 2009. – Vol. 6, No. 1. – P.

178–182. doi: 10.1002/ppap.200930507.

Vakulenko,

I. O. Influence of chemical compounds of the forming of welding arc

/ I. O. Vakulenko, S. О. Plitchenko,

D. V. Makarevich // Наука та

прогрес транспорту. – 2014. – № 5. – P.

92–100.

doi:

10.15802/stp2014/30824.

Ю. Г. Чабак1, Т. В. Пастухова2,

В. Г. Єфременко3*, І. О. вакуленко4,

І. О. Волосенко5

1Каф.

«Фізика», Приазовський державний

технічний університет, вул. Університетська,

7,

Маріуполь, Україна, 87500, тел. +38 (0629) 44

61 31, ел. пошта julia.chabak25@gmail.com,

ORCID 0000-0003-4913-2680

2Каф.

«Фізика», Приазовський державний

технічний університет, вул. Університетська,

7,

Маріуполь, Україна, 87500, тел. +38 (0629) 44

61 31, ел. пошта kozarevskaya89@mail.ru,

ORCID 0000-0002-0352-9220

3*Каф.

«Фізика», Приазовський державний

технічний університет, вул. Університетська,

7,

Маріуполь, Україна, 87500, тел. +38 (0629) 44

61 31, ел. пошта vgefremenko@gmail.com,

ORCID 0000-0002-4537-6939

4Каф

«Прикладна механіка та матеріалознавство»,

Дніпропетровський національний

університет залізничного транспорту

імені академіка В. Лазаряна, вул.

Лазаряна, 2,

Дніпро, Україна, 49010, тел.

+38 (056) 373 15 56,

ел. пошта dnuzt_texmat@ukr.net,

ORCID 0000-0002-7353-1916

5Каф.

«Фізика», Приазовський державний

технічний університет, вул. Університетська,

7,

Маріуполь, Україна, 87500, тел. +38 (0629) 44

61 31, ел. пошта ira_volosenko@mail.ru,

ORCID 0000-0002-9659-0089

композиційне імпульсно-плазмове

покриття «сталь Р18/чавун 230Х28Г3»

Мета.

В даній науковій роботі необхідно

провести дослідження композиційного

покриття, отриманого імпульсно-плазмовою

обробкою з застосуванням катодів із

високовуглецевих сплавів, що містять

підвищену кількість карбідоутворюючих

елементів. Методика.

Покриття наносили із застосуванням

електротермічного аксіального плазмового

прискорювача при наступних робочих

параметрах: напруга, що подається на

електроди, – 4,0 кВ; амплітуда струму

– 18 кА; відстань між електродами ~ 50 мм.

Обробку проводили за схемою: п'ять

імпульсів із електродом зі сталі Р18 +

п'ять імпульсів із електродом з чавуну

230Х28Г3. Після імпульсно-плазмової обробки

слідувала термообробка напилених

зразків: витримка при 950 оС

протягом 2 год. із наступним охолодженням

у маслі. При дослідженні структури

покриття використані оптична (Nikon

Eclipse L150) та електронна (JEOL JSM-6510) мікроскопія,

енергодисперсійна спектроскопія

(X-Act, Oxford Instruments), вимірювання мікротвердості

(FM-300 Future-Tech Corp.). Результати.

Показано, що в результаті імпульсно-плазмової

обробки з застосуванням різних електродів

формується шарувате покриття «сталь

Р18/чавун 230Х28Г3» товщиною 110–130 мкм.

Виконано аналіз мікротвердості покриття

до і після постплазмової термічної

обробки; показано, що в результаті

гартування твердість покриття

підвищується з 4 900–7 300 МПа до

10 500–13 500 МПа (шар «Р18») та

12 000–16 500 МПа (шар). Наукова

новизна.

Авторами проаналізовано розподіл

легуючих елементів у межах покриття,

виявлено наявність перехідного

дифузійного шару зниженої твердості

з перемінним вмістом вольфраму і хрому

між шарами «Р18» та «230Х28Г3». Встановлено,

що після нанесення шару в покритті

формується пересичений твердий розчин,

який при постплазмовій термічній

обробці розпадається з утворенням

45–70 % карбідів різної форми, що призводить

до різкого підвищення мікротвердості

покриття після гартування. Кількість

карбідів у шарах пропорційна концентрації

вуглецю і карбідоутворюючих елементів

у катоді, який використано для нанесення

конкретного шару. Практична

значимість.

Показана можливість формування

композиційного імпульсно-плазмового

шаруватого покриття зі змінним по

перетину хімічним складом та мікротвердістю

за рахунок варіювання матеріалом катода

і застосування постплазмової термообробки.

Ключові

слова:

імпульсно-плазмова обробка; покриття;

мікроструктура; карбіди; мікротвердість

Y. G. Chabak1, T. V. Pastukhova2,

V. G. Efremenko3*, I. O. Vakulenko4,

I. A.

Volosenko5

1Dep.

«Physics», Pryazovskyi State Technical

University,

Universytetska St., 7,

Mariupol, Ukraine, 87500,

tel. +38 (0629)

44 61 31, e-mail julia.chabak25@gmail.com,

ORCID 0000-0003-4913-2680

2Dep.

«Physics», Pryazovskyi State Technical

University,

Universytetska St., 7,

Mariupol, Ukraine, 87500,

tel. +38 (0629)

44 61 31, e-mail kozarevskaya89@mail.ru,

ORCID 0000-0002-0352-9220

3Dep.

«Physics», Pryazovskyi State Technical

University,

Universytetska St., 7,

Mariupol, Ukraine, 87500,

tel. +38 (0629)

44 61 31, e-mail

vgefremenko@gmail.com,

ORCID 0000-0002-4537-6939

4*Dep.

«Applied Mechanics and Materials Science»,

Dnipropetrovsk National

University of Railway Transport named after

Academician V. Lazaryan,

Lazaryan St.,

2, Dnipro, Ukraine, 49010, tel.+38

(056) 373 15 56,

e-mail

dnuzt_texmat@ukr.net,

ORCID 0000-0002-7353-1916

5Dep.

«Physics», Pryazovskyi State Technical

University,

Universytetska St., 7,

Mariupol, Ukraine, 87500,

tel. +38 (0629)

44 61 31,

e-mail ira_volosenko@mail.ru,

ORCID 0000-0002-9659-0089

composite impulsed-plasma

coating «steel T1/cast iron Cr28Mn3»

Purpose. The article is aimed to investigate the structure of

the composite coating obtained by pulse-plasma treatment using

cathodes of high-carbon material with higher amount of

carbide-forming elements. Methodology.

The coating was produced using electrothermal axial plasma

accelerator with the following operating parameters: voltage applied

to the electrodes is 4.0 kV; amplitude of the current is 18 kA;

distance between electrodes of about 50 mm. The treatment was

carried out according to the scheme: five pulses with electrode of

steel T1 + five pulses with electrode of cast iron Cr28Mn3. The

pulsed plasma treatment was followed by heat treatment as holding at

950°C for 2 hours, followed by oil cooling. Optical (Nikon Eclipse

L150) and electron (JEOL JSM-6510)

microscopy, energy dispersive spectroscopy (X-Act, Oxford

Instruments), the microhardness measurement (FM-300 Future-Tech

Corp.) were used for microstructure studying. Findings. It is

shown that pulsed-plasma treatment using various electrodes resulted

in formation of laminated coating «P18 steel/cast iron 230Cr28Mn3»

of 110-130 microns thick. The analysis of micro-hardness coating

before and after the post-plasma heat treatment is carried out. It

is found that quenching resulted in increase of coating

microhardness from 4 900–7 300

МPа tо 10 500–13 500

МPа (layer «T1») and 12000-16500 МPа (layer «230Cr28Mn3»).

Originality. The distribution of the alloying elements

within the coating is studied. The diffusion transition layer having

variable tungsten and chromium content was revealed between the

layer «T1» and layer «230Cr28Mn3». It was shown that after

plasma deposition an oversaturated solid solution is being formed in

the coating. During post-heat treatment it decomposes with the

precipitation of 45-70 % carbides of different shape resulting in

sharp increase of microhardness. Carbides amount is proportional to

content of carbon and carbide-forming elements in the electrode used

for certain layer deposition. Practical value. It was

shown the possibility of the formation of a composite layered

pulsed-plasma coating with variable chemical composition and

micro-hardness in cross-section by means of varying the cathode

material and by use of post-plasma heat treatment.

Keywords: pulsed-plasma treatment; coating; microstructure;

carbides; microhardness

REFEReNCEs

Vakulenko, І. O. (2010). Strukturnyi

analiz v materialoznavstvi.

Dnipropetrovsk:

Makovetskyi.

Chabak,

Yu. G., Fedun, V. I., Efremenko, B. V., Zurnadzhi, V. I.,

Dzherenova, A. V., & Volosenko, I. A. (2016). Cathode material

and pulsed plasma treatment influence on the microstructure

and microhardness of high-chromium

cast iron surface. Reporter of the

Priazovskyi State Technical University. Section: Technical

sciences, 32,

72-79.

Cheiliakh,

A. P., Kutsomelya, Y. Y., Fedun, V. I., & Ryabikina, M. A.

(2014). The influence of parameters of pulse-plasma treatment on

structure and properties of steel 40Cr. Stroitelstvo,

materialovedeniye, mashinostroeniye,

73,

235-239.

Lebedev,

А. D., & Uryukov, B. A. (1990). Impulsnyye

uskoriteli plazmy vysokogo davleniya.

Novosibirsk: Institute of Thermophysics SB RAS.

Pogrebnyak,

A. D., Tyurin, Y. N., & Kobzev, A. P. (2001). Modifitsirovaniye

i legirovaniye alpha-Fe s pomoshchyu vozdeystviya vysokoskorostnoy

impulsnoy plazmennoy strui. Pisma v

zhurnal tekhnicheskoy fiziki, 27(15),

1-8.

Tyurin,

Y. N., & Zhadkevich, M. L. (2008). Plazmennyye

uprochnyayushchiye tekhnologii. Kyiv:

Naukova dumka.

Chabak,

Yu. G., Fedun, V. I., Shimizu, K., Efremenko,

V. G., & Zurnadzhy, V. I. (2016).

Phase-Structural Composition of coating

obtained by pulsed plasma treatment using eroded cathode of T1 high

speed steel. Problems of Atomic

Science and Technology: Plasma Electronics and New Acceleration

Methods, 4,

100-106.

Chabak,

Yu. G., Еfremenko, V. G., & Stanishevskyi, R. R. (2011).

Structural changes in the complex-white cast iron at destabilizing

heating. Bulletin

of Dnipropetrovsk National University of Railway Transport,

38,

229-232.

Kovaleva,

M., Tyurin,

Y., Vasilik,

N., Kolisnichenko,

O., Prozorova,

M., Arseenko,

M., & Danshina,

E. (2013). Deposition and characterization of Al2O3

coatings by multi-chamber gas-dynamic accelerator. Surface

and Coatings Technology, 232,

719-725. doi:

10.1016/j.surfcoat.2013.06.086

Kolyada,

Y. E., Fedun, V. I., Tyutyunnikov,

V. I., Savinkov, N. A., & Kapustin,

A. E. (2013).

Formation

mechanism of the metallic nanostructures using pulsed axial

electrothermal plasma accelerator. Problems

of Atomic Science and Technology: Plasma Electronics and New

Acceleration Methods,

4(86),

297-300.

Kolyada,

Y. E., & Fedun, V. I. (2015).

Pulse electrothermal plasma accelerators

and its application in scientific researches. Problems

of Atomic Science and Technology: Plasma Electronics and New

Acceleration Methods, 4(98),

325-330.

Ozbek,

Y. Y., & Durman, M. (2015).

Surface behavior of AISI 4140 modified

with the pulsed-plasma technique. Materials

and Technology, 49(3),

441-445. doi: 10.17222/mit.2013.219

Sartowska,

B., Piekoszewski, J., Walis, L., Kopcewicz,

M., Werner,

Z., Stanisławski,

J., & Prokert,

F. (2003). Phase changes in steels irradiated with intense pulsed

plasma beams. Vacuum,

70(1-2),

285-291.

doi:

10.1016/S0042-207X(02)00656-5

Kolyada,

Y. E., Bizyukov, A. A., Bulanchuk, O. N.,

& Fedun, V. I. (2015). Pulse

electrothermal plasma accelerators and its application in the

technologies. Problems

of Atomic Science and Technology: Plasma Electronics and New

Acceleration Methods, 4,

319-324.

Astashynski,

V. M., Ananin, S. I., Askerko, V. V., Kostyukevich,

E. A., Kuzmitski, A. M., Mishchuk, A. A.,

& Puric, J. (2007). Studies and characterization of

quasi-stationary compression plasma flows generated by

gas-discharge and erosive plasma accelerators. Publications

of the Astronomical Observatory of Belgrade,

82,

23-33.

Cherenda,

N. N., Uglov, V. V., Poluyanova, M. G., Astashynski,

V. M., Kuzmitski, A. M., Pogrebnjak, A.

D., & Stritzker, B.

(2009). The influence of the coating

thickness on the phase and element composition of a Ti

coating/steel system surface layer treated by a compression plasma

flow. Plasma Processes and Polymers,

6(1),

178-182. doi: 10.1002/ppap.200930507

Vakulenko,

I. O., Plitchenko, S. О., &

Makarevich, D. V. (2014). Influence of chemical compounds of the

forming of welding arc. Science and

Transport Progress, 5(53),

92-100. doi:

10.15802/stp2014/30824

Статья рекомендована

к публикации д.т.н., проф. В. Н. Матвиенко

(Украина); д.т.н., проф.

В.

А. Заблудовским (Украина)

Поступила в

редколлегию: 02.02.2017

Принята к печати:

11.05.2017

doi

10.15802/stp2017/104432 © Ю.

Г. Чабак, Т. В. Пастухова,

В. Г. Ефременко, И. А.

Вакуленко, И. А. Волосенко, 2017